马氏体钢与高强低合金钢电阻点焊组织结构演变分析

贺地求,袁蒙,赖瑞林

(1.中南大学机电工程学院,湖南长沙 410083;2.中南大学高性能复杂制造国家重点实验室,湖南长沙 410083;3.中南大学粉末冶金国家重点实验室,湖南长沙 410083)

马氏体先进高强度钢(MS-AHSS)与其他先进高强钢不同之处在于其具有单一的马氏体微观组织结构,只存在少量的铁素体或贝氏体,虽塑性较差,但具有较高的强度.高强低合金钢(HSLA-AHSS)是一类在普通碳素钢基础上,添加了低于3%的合金元素的高强钢,其强度较相同碳含量碳素钢有明显提高,是为适应大型构件轻量化、提高可靠性及节约钢材的需求发展而来的[1-2].

车身焊接方法之中,电阻点焊应用最为广泛,其在先进高强钢焊接上的应用成为人们研究的热点.Sobhani[3]等人研究了双相不锈钢DSS2304 与马氏体钢MS1200 异种钢电阻点焊,发现熔核尺寸是控制拉拔模式下拉拔失效分数、承载能力的关键因素;Shirmohammadi[4]等人发现,经不同初始热处理下马氏体钢AISI420 电阻点焊熔核区与母材组织基本相同,主要为马氏体和少量铁素体.Pouranvari[5]等人研究了马氏体钢MS1200 电阻点焊接头组织和拉剪力学性能,发现熔核区硬度接近母材,而热影响区硬度较母材差距较大,考虑熔核区硬度以及亚临界热影响区中马氏体回火引起的热影响区软化,可以解释界面破坏到拔出破坏的转变.Cortes[6]等人研究了六种不同化学成分的低合金TRIP 钢的电阻点焊接头组织与性能,发现熔核区非金属夹杂物含量高于母材区与热影响区,残余奥氏体、非金属夹杂物含量会影响接头力学性能.Khan[7]等人研究高强低合金钢电阻点焊的显微组织以及熔核区化学成分与硬度之间的关系.发现临界热影响区由溶解的铁素体和弥散的马氏体岛组成,熔核区和粗晶热影响区由马氏体组成,且粗晶区同时存在铁素体和贝氏体组织.熔核区的硬度随碳当量升高而升高.

高强低合金钢、马氏体高强钢在汽车车身制造中使用量极大,高速列车转向架制造中也存在二者焊接的应用[8],研究MS/HSLA 异种钢的电阻点焊,有助于实际产品结构优化、减少成本.而异种钢不同的机械和冶金性能会影响电阻点焊过程,熔核中的组织也可能受到母材混合的影响.本文旨在探讨MS1400 与HSLA420 在电阻点焊中的组织演变行为.

1 试验方法

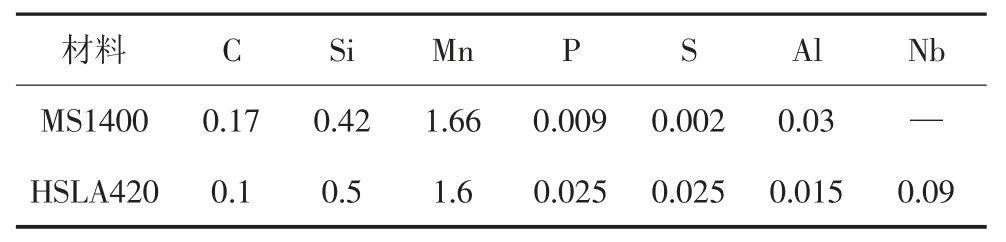

试验使用1.2 mm 厚冷轧MS1400 试样与1.2 mm 厚HSLA420 试样进行焊接,两种材料含碳量均低于0.77%,均为亚共析钢,具体化学成分见表1,力学性能见表2.

表1 试验材料化学成分(质量分数/%)Tab.1 Chemical compositions of materials(w/%)

表2 试验材料力学性能Tab.2 Mechanical properties of materials

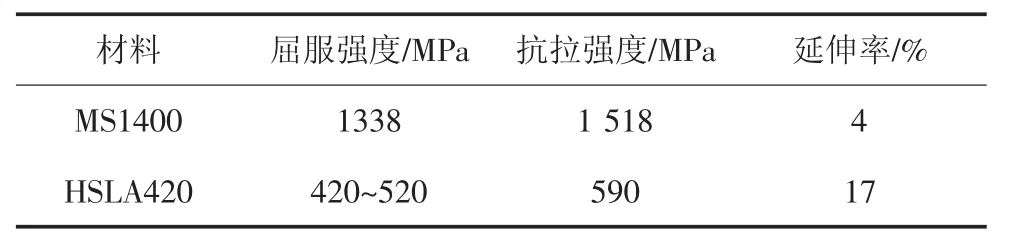

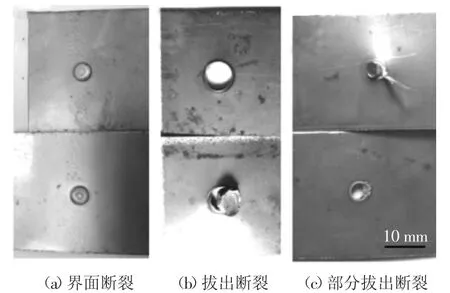

试验利用HERON DB-440 型固定式中频电阻点焊机,上下电极均采用端面直径为6 mm 的CuCr合金球形电极,在如图1 所示的焊接参数区间,通过改变焊接时间(TW)、焊接压力(Fe)、焊接电流(Iw),得到拉剪试样后在SUSUT CMT-5105 型力学试验机上进行拉剪试验,通过产生拔出失效模式来确定较优的点焊工艺参数.将金相分析样打磨抛光后,用HV-1000A 型维氏硬度机对焊点的熔核横截面采取对角式硬度试验,即以熔核形状中心为0 点,一侧向马氏体钢方向、一侧向低合金高强钢方向以适当间隔取点测量.利用4%的硝酸酒精溶液进行腐蚀,在扫描电镜(SEM)下观察金相组织形貌.

图1 焊接参数区间Fig.1 Range of welding parameters

2 试验结果与分析

2.1 点焊断裂模式分析

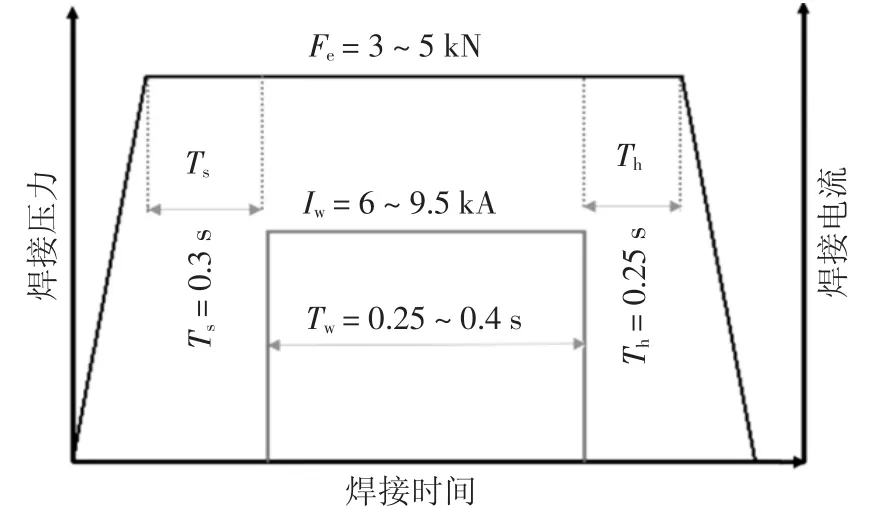

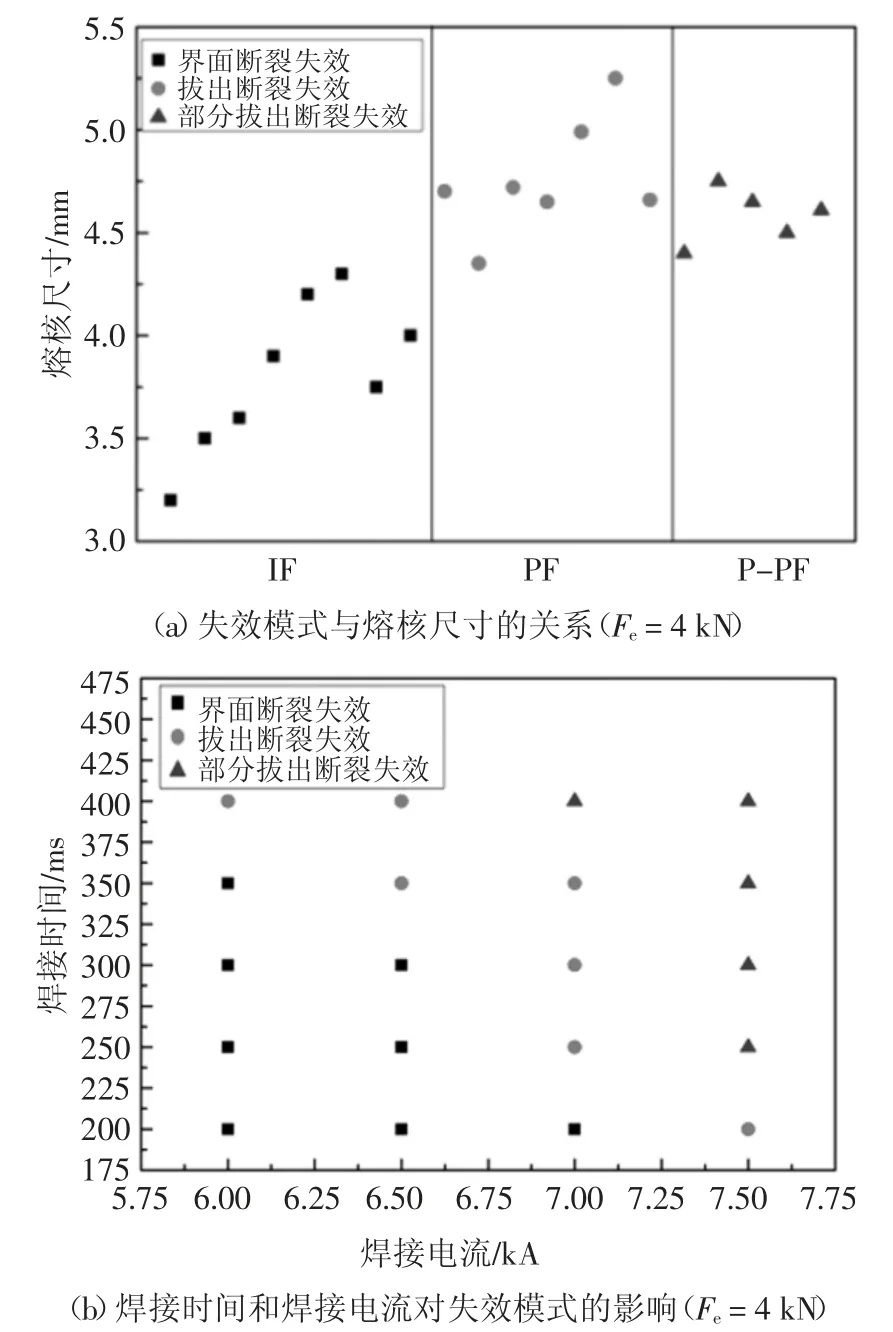

点焊试样的失效模式如图2 所示,包括界面断裂(IF)、拔出断裂(PF)和部分拔出断裂(P-PF)三种.失效模式与熔核尺寸、焊接参数的关系如图3 所示.焊接时间短,焊接电流低会导致点焊熔核直径过小,容易产生界面断裂;当焊接时间过长以及焊接电流过大时,输入热量过多,会产生飞溅,出现部分拔出断裂的失效模式.因此,焊接电流过大、焊接时间过长对焊点的破坏形式有着不利影响.总体上熔核直径、力学性能均为PF>P-PF>IF.熔核直径超过4.4 mm 基本为拔出失效或伴有飞溅产生的部分拔出失效.当MS1400/HSLA420 电阻点焊工艺参数为TW=300 ms、Fe=4 kN、Iw=7 kA 时,焊接过程未产生飞溅且熔核尺寸较大,拉剪试验的剪切应力最大,故确定此参数为较优工艺参数.

图2 MS1400/HSLA420 点焊试样失效模式Fig.2 MS1400/HSLA420 failure mode

图3 失效模式分布Fig.3 The distribution of failure mode

2.2 接头组织演化过程分析

2.2.1 组织演变分析

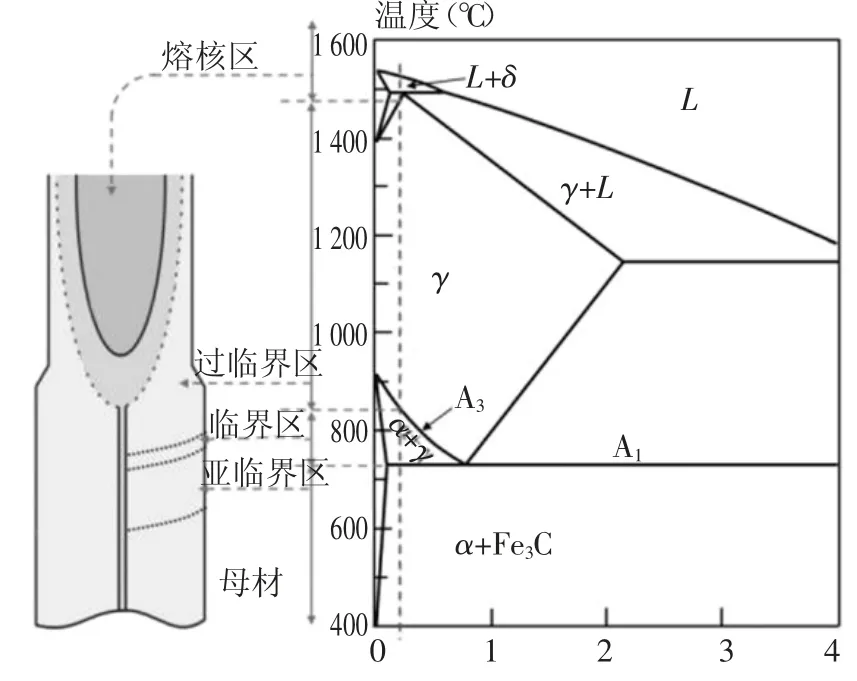

如图4 对应关系所示,钢电阻点焊过程的组织演变分析可参考Fe-C 相图[9]亚共析钢的相变规律,但电阻点焊过程中快速循环冷却水产生的的快速冷却速率对熔核区的最终微观组织结构有显著影响.

图4 焊点各区域与相图对应关系Fig.4 Corresponding relationship between each area of joint and Fe-C phase diagram

根据式(1),使用Gould[10-11]模型可以计算电阻点焊过程中的冷却速率:

式中:T 是温度,t 是时间,α 是热扩散率,Tmax是点焊过程中的最高温度,Δx 是板厚,ΔxE是电极帽厚度,KE和KS分别是电极帽和钢板的导热率,x 是钢板厚度方向的位置.1.2 mm 厚点焊熔核在819.6~1 470 ℃温度范围内平均冷却速率大致为7 600 ℃/s,500~700 ℃范围内的平均冷却速率约为4 500 ℃/s.在如此迅速的冷却速率下,电阻点焊接头的微观组织演变相比于平衡相图,发生了显著的变化.

一是铁素体向奥氏体转变是一种固态转变,但焊接过程中的快速冷却抑制了这种转变,在室温组织中会残留一些铁素体.铁素体与马氏体之间力学性能的差异以及铁素体与周围基体之间的内聚力不足可能会降低马氏体组织的冲击韧性.

二是高温奥氏体在室温下会转变为马氏体.马氏体相变的临界冷却速率可按照式(2)[12]进行计算:式中:v 是临界冷却速率,单位为K/h.计算后换算得MS1400 临界冷却速率为142 K/s,HSLA420 为259.8 K/s.点焊熔核区冷却速率远高于此临界速率,因此,MS1400/HSLA420 点焊熔核区主要成分为马氏体,熔核区中形成的板条马氏体是其高硬度的主要来源.

2.2.2 焊点微观组织特征

1)熔核区

熔核区因受超过熔化线以上的温度,MS1400、HSLA420 均会熔化生成液相,加之快速冷却作用,使得熔核区组织会发生明显的改变.二者演变规律类似,结合上文分析,总结如式(3)所示:

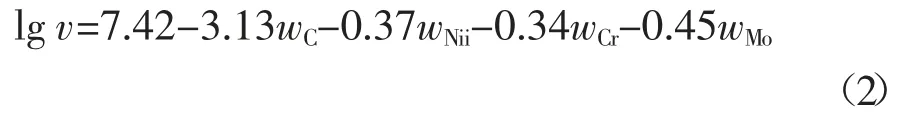

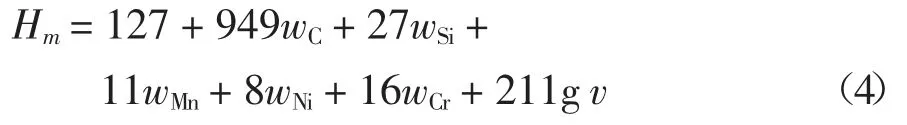

图5(a)为较优参数下焊接接头的宏观形貌,图6(a)的微观组织取自图5(a)中的f 区域.熔核经过4%硝酸酒精溶液腐蚀后,可以看到熔核区凝固过程中产生的树枝晶,熔核区奥氏体化过程充分,冷却速度快,奥氏体的形成与长大限制较少,故转变生成的组织多为马氏体,熔核区组织由板条状马氏体和极少量的沿着凝固晶粒和亚晶晶界的铁素体组成.图6(b)所示为TW=350 ms、Iw=7.5 kA 参数下的试样熔核区微观组织,该参数下的热输入高于较优参数下的热输入,会导致晶粒粗化,因而其熔核区板条状马氏体组织更为粗大.

图5 接头宏观形貌与硬度分布Fig.5 Macrostructure and microhardness distribution of the joint

冷却速度与母材成分是影响熔核区马氏体硬度的关键因素,根据式(4)[13-14],可以计算出熔核中马氏体预期硬度值:

式中:各元素符号代表元素质量分数,v 代表临界冷却速率.当两种材料按照95%置信度区间分别计算,MS1400 熔核区预期硬度为416±21 HV,HSLA420 熔核区预期硬度值为389±20 HV;当代入二者元素均值与临界冷却速率均值计算,熔核区预期平均硬度为406±20 HV.由图5(b)显微硬度曲线可知,试件熔核区中MS1400 侧硬度值、HSLA420 侧硬度值与预期硬度值相符;熔核中心位置由于互熔较充分,实际硬度值接近预期平均硬度,表明熔核区马氏体化充分.

图6 熔核区、母材区微观组织形貌Fig.6 Microstructure of fusion-zone and base-mental

2)热影响区

如图6(c)所示,MS1400 母材主要为单一的马氏体组织;如图6(d)所示,HSLA420 母材组织主要为弥散有少量马氏体的铁素体.图7 与图8 分别为MS1400、HSLA420 较优参数下热影响区的微观组织结构.

a)MS1400 侧

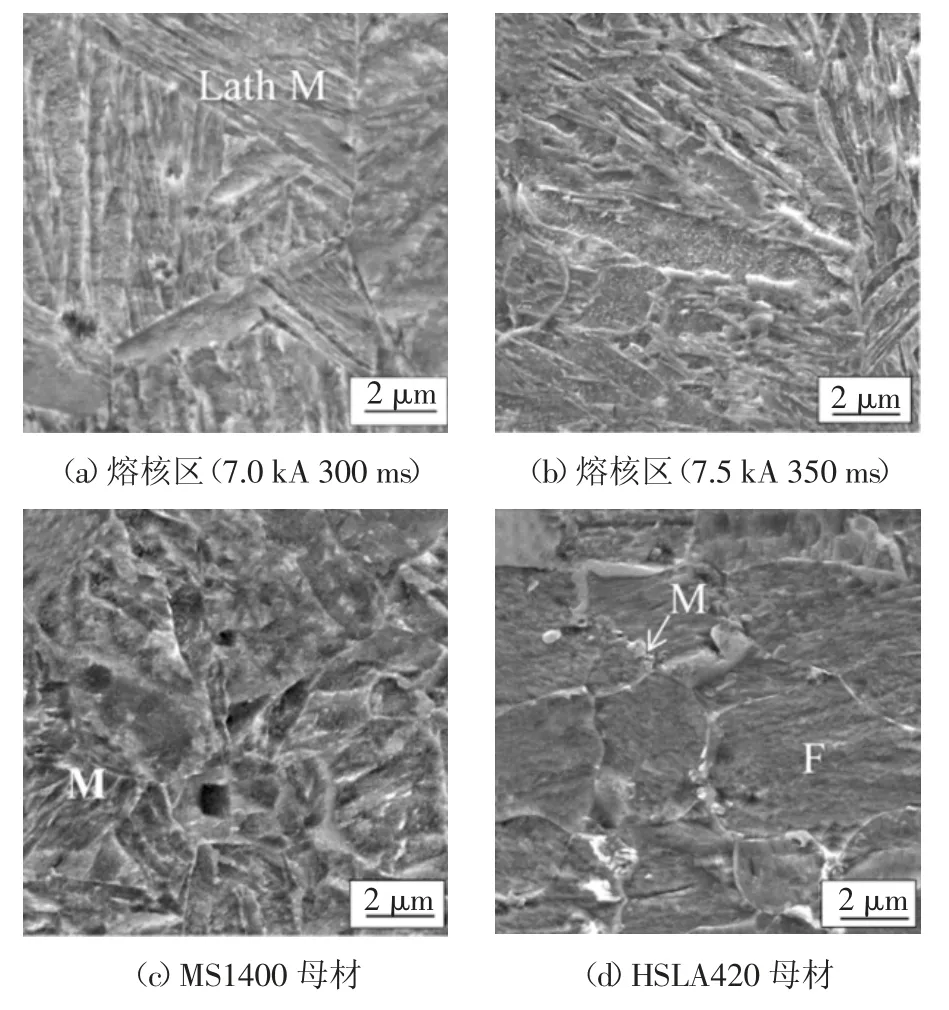

MS1400 过临界区:如图7(a)、图7(b)所示分别为MS1400 过临界区的粗晶区、细晶区,对应图5(a)中的e、d 区域,过临界区材料经历峰值温度在Ac3以上,组织到达此温度时将转变为奥氏体.过临界区由于受到热循环影响,不同位置高温阶段会有差异,因而存在晶粒尺寸梯度,产生粗晶区与细晶区.与熔核区相比,过临界区由于富碳奥氏体的高淬透性和高冷却速率的结合,微观结构几乎全为马氏体.且过临界区马氏体较熔核区马氏体更细小,参考图5(b)硬度曲线,能观察到过临界区硬度略高于熔核区.

MS1400 临界区:如图7(c)所示为MS1400 临界区,对应图5(a)中的c 区域.该区域中的组织经历峰值温度在Ac1和Ac3之间,发生部分奥氏体化.加热过程中,组织转变为同素异形铁素体加奥氏体.尽管临界区的冷却速率比过临界区慢,但也显示出铁素体和马氏体的双相微观结构.由于铁素体和奥氏体之间的碳分配导致临界间奥氏体的淬透性增加,马氏体主要为淬火马氏体(Mquenched).因为临界区经历的峰值温度较低,因而导致马氏体体积分数有所降低.

MS1400 亚临界区:如图7(d)所示为MS1400 亚临界区,对应图5(a)中的b 区域.此区域经历的峰值温度低于Ac1,其中的马氏体组织经历了回火过程,板条状马氏体组织开始分解,其形态发生破碎,边界变得模糊,生成回火马氏体(Mtempered).同时还能观察到过饱和马氏体中的Fe3C 成核与生长产生的亚微米颗粒沉淀的现象.而显微硬度显示其平均硬度在325 HV 以上,高于完全回火马氏体的硬度,所以亚临界区产生的是部分马氏体回火.

图7 MS1400 热影响区Fig.7 MS1400HAZ

b)HSLA420 侧

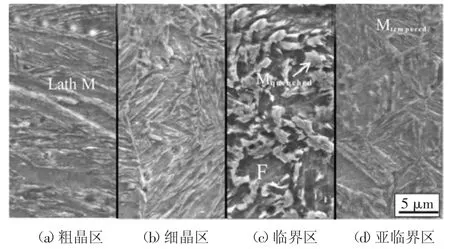

HSLA420 过临界区:图8(a)、图8(b)所示分别为HSLA420 的粗晶区、细晶区,对应图5(a)中的g、h 区域.由于靠近熔核区,该区域峰值温度高于Ac3,由于水冷作用,降温速度较快,所以奥氏体化后的组织转变成了马氏体与铁素体的双相组织.细晶区马氏体组织较为细小,粗晶区马氏体多为长条形板条马氏体,故也存在由于细晶强化作用导致的细晶区硬度高于粗晶区的现象.

HSLA420 临界区:图8(c)所示为HSLA420 的临界区,对应图5(a)中的i 区域.点焊峰值温度在Ac2和Ac3之间,组织发生了部分奥氏体化转变,冷却时形成了新的淬火马氏体组织.随着过冷度增加,奥氏体中的碳扩散时间变短,临界区得到的粒状贝氏体(GB)组织尺寸小于亚临界区中的粒状贝氏体[15].由于越接近焊核区,马氏体组织越多,而HSLA420母材硬度较低,故在HSLA420 临界区内朝熔核方向上显微硬度上升迅速.

HSLA420 亚临界区:图8(d)所示为HSLA420亚临界区,对应图5(a)中的j 区域.由于离熔核较远,该区域峰值温度在Ac1以下,马氏体组织发生了回火转变,马氏体中过饱和的碳析出与周围的铁素体结合形成了粒状贝氏体组织,以小岛形式分布于铁素体边界,而贝氏体硬度小于马氏体,从图5(b)可以看到,由母材进入亚临界区方向,硬度略有下降.

图8 HSLA420 热影响区Fig.8 HSLA420HAZ

3 结论

1)MS1400/HSLA420 点焊接头破坏形式分为界面断裂、拔出断裂、部分拔出断裂三种.在三种断裂模式下的熔核直径,拔出断裂>部分拔出断裂>界面断裂.熔核直径超过4.4 mm 基本为拔出失效或部分拔出失效.为避免飞溅、考虑熔核尺寸以及拉剪试验的剪切应力,确定的较优工艺参数为TW=300 ms、Fe=4 kN、Iw=7 kA.

2)熔核区金属熔化生成液相,加之快速冷却作用,组织发生明显的改变.通过对比熔核区硬度计算值与实际值,结合扫描电镜分析,充分证明了熔核区完全马氏体化;增大焊接时间与电流,熔核区产生的马氏体组织会因热输入增加而发生粗化.

3)热影响区因经历了不同峰值温度作用,形成了不同的微观组织结构,MS1400 热影响区主要为铁素体、马氏体组织,HSLA420 热影响区主要为铁素体、马氏体、粒状贝氏组织,且形成的组织在各区域的变化与硬度分布曲线基本对应.