全自动焊接技术在海底管道工程中的应用分析

毛静丽,王 虎,刘 智

中国石油天然气管道局第六工程公司 (天津 300280)

海底管道铺管船法施工的主要特点是施工风险高、投资大,施工质量要求高,施工环境多变,施工组织复杂。海底管道铺设要求以最高的铺设速度来最大限度缩短海上施工周期,以减少工程成本,缩短工程建设周期;还要求较高的工程质量,以最大限度的降低运行风险。海底管道施工工序包括钢管焊接、检测、防腐和下管等环节,管道焊接的速度和质量直接影响海底管道施工进程,是影响海底管道施工成本和质量的最关键环节[1]。因此,对海底管道铺管船法焊接技术应用过程和出现的焊接缺陷等问题进行统计分析是非常必要的。

为了拓展海洋管道施工市场,中国石油天然气管道局第六工程公司于2013年装备了首艘铺管船——CPP601,开展了海底管道铺管船法全自动焊接技术研究与应用,不仅掌握了海底管道铺管船法全自动焊接技术,完成了中国石油首个铺管船全自动焊接机组的培训,并将“新船、新人和新技术”在海底管道工程中推广应用。对将CRC海底管道铺管船法全自动焊接技术在某海底管道工程应用的情况进行介绍,并分析焊接施工效率和焊接质量,提出相应控制措施[2]。

1 工程应用简介

海底管道工程总长度约为24km,铺设管道为天然气海底管道 API 5L X65 PSL2,φ610mm×22.2mm,最大水深为46m。工程采用CRC海底管道铺管船法全自动焊接技术进行焊接施工,有效工期80天,累计完成焊口1 953道。2014年4月15日凌晨3点20分,中国石油CPP601铺管船顺利完成海上连头,实现了海底管道的对接,管线平稳安放到海床。至此,CPP601铺管船首次海上施工全面告捷,此举打破了国际海底管道施工领域以欧美公司占主导地位的现状。

1.1 工艺流程

海底管道铺管船法铺设施工工艺流程如图1所示。

1.2 工艺

1.2.1 焊接工艺方法

管道焊接采用带铜衬垫的CRC双焊炬自动焊进行根焊、热焊、填充、盖面,控制系统采用CRC-E-vans公司的P600,焊接电源采用Fronius TPS 3200,焊材采用BOEHLER SG3-P实心焊丝,保护气体采用 75%Ar+25%CO2(根焊)和 80%Ar+20%CO2(填充、盖面)混合气体。管道焊接过程中预热温度为100~150℃,层间温度为 100~200℃。

图1 海底管道铺管船法施工工艺流程

1.2.2 坡口设计

坡口除保证焊透外,还能起到调节母材金属和填充金属比例的作用,由此可以调整焊缝的机械性能。坡口型式的选择主要根据管线壁厚和采用的焊接方法来确定,同时兼顾焊接工作量、焊接材料消耗、坡口加工成本和焊接施工条件等,以提高生产率和降低成本[3]。项目中,管道壁厚为22.2mm,焊接工作量大,因此采用U型坡口,其主要特点为根部较宽,易保证根部焊透,且焊材消耗量也较小,焊接过程中根部的变形量较小,焊接质量易于控制,焊接效率高。

1.2.3 冷却和检测

采用铺管船法进行施工时,需要一支船队配合,船舶费用昂贵,对铺设速度要求较高,因而对焊接流水作业线的速度要求也较高,焊接完成后,要求短时间内即进行探伤、补口等作业,但是焊后高温状态,无法进行探伤工序的操作,故需要快速降温。鉴于此,需增加特殊的喷淋工艺环节。喷淋冷却工艺采用水冷,从规定的焊后时刻开始,以一定的喷淋流量和喷淋时间对焊口用水进行喷淋强制冷却,冷却后使焊道表面温度降低到50℃以下。冷却后采用AUT设备进行探伤检测。

1.3 设备

1.3.1 焊接设备

CPP601铺管船流水作业线配置的焊接设备为CRC-Evans国际管道公司P600双焊炬自动焊接工作站(图2),铺管船共设8个工作站,1~4工作站为焊接工作站,配置4个P600全自动焊接工作站。

1.3.2 带铜衬垫内对口器

带铜衬垫内对口器的功能是作为管口的组对装置完成管线组对,同时作为衬垫辅助完成自动焊的根焊,保证焊缝背面成型和根焊质量,因此对带铜衬垫内对口器的功能要求比普通的内对口器要高[4]。

图2 CRC P600焊接工作站

1.3.3 坡口机

坡口机(图3)的主要功能是完成适合焊接工艺的坡口制备,要求坡口的加工精度高、加工速度快,以保证铺管船流水施工作业的施工整体效率和焊接施工质量。

图3 CRC坡口机

1.3.4 喷淋装置

喷淋装置(图4)的主要功能是根据海底管道铺设流水作业中焊接施工工艺要求以及施工现场技术规格书的规范要求,通过人工实时干预对海底管道焊接接头进行快速冷却降温,有效缩短焊缝冷却时间和后续AUT(自动超声波检测)无损检测的等待时间,实现铺管船作业线上海底管道铺设施工的流水化作业与施工工序的合理衔接,从而有效提高铺管船作业的施工效率,缩短海上作业施工周期。

图4 喷淋装置

2 施工功效分析

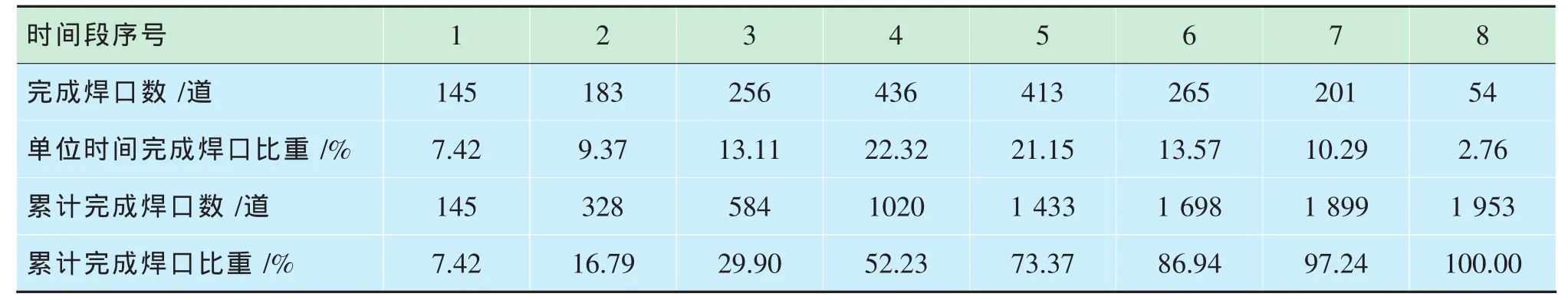

施工功效的分析主要以施工效率(速率)为主,同时根据各个施工工序、主线工作站以及辅线的时间进一步合理化流水作业线的设计。所述海底管道工程铺管船法施工段总施工时间为80天,总体焊接1 953道焊口。表1中按照每10天为1个时间段,将总施工时间分为8个时间段。

2.1 施工效率分析——整体施工效率

从表1可以看出,单位时间内施工效率呈现典型的“正弦”分布,从磨合阶段、适应阶段到稳定阶段呈现明显的上升趋势,一般施工周期的中间时间阶段(占50%的施工周期)是施工效率最高的阶段,同时完成的工程量也约占整体的70%。而到后期收尾阶段,施工效率又出现明显的放缓,由于材料、人员的心理因素以及施工的整体部署等原因,收尾阶段的施工效率将明显降低,甚至会低于磨合阶段,从本项目的实际应用也可以看出,施工效率最低的时候出现在第8阶段。从整体分析,除去磨合阶段和收尾阶段,平均每个阶段施工效率为14.97%,平均每个施工阶段完成焊口数为292道。

综合分析,磨合阶段完成焊口145道,不到有效平均施工效率的50%,主要原因是对技术的掌握不够全面,以及设备因素制约着施工效率的提升;焊接合格是制约施工效率的重要因数,前3个阶段焊接合格率呈现下降的趋势,是导致焊接施工效率的增量较小的主要原因[5]。

适应阶段完成焊口183道,占有效平均施工效率的62.7%,主要原因在于准备工作不充分,准备工作又主要体现在技术储备,由于本工程是首次应用全自动焊接技术,在技术准备工作方面难免会出现疏漏的情况,导致在第2阶段更改焊接工艺,相当于多出1个“磨合阶段”,是导致前3个阶段施工效率较低和焊接合格率较低的主要原因。

收尾阶段影响施工效率的主要因素是材料准备工作,在工程中一般体现为管材(管件)、焊材(保护气体、焊剂)以及辅材,本工程中主要体现为保护气体的储备影响施工效率。

从整体施工效率来看,平均日焊接工作量为24.4道,平均有效日焊接工作量为29.2道,最高日焊接工作量为64道,影响焊接施工效率主要原因是本工程是新建的铺管船首次出航使用,船上铺管作业流水线上的坡口加工、焊接、喷淋、检测、防腐各种作业设备和托管架、锚机等辅助设备全部为首次使用,任何一台设备以及抛锚移船等辅助船舶出现的故障,甚至船舶的操控运行因素都会影响铺管施工效率。另外,施工人员海底管道铺管船法施工经验不足,对全自动焊接技术的掌握不够精湛等因素都制约了工程的施工效率。通过本项目施工经验积累,在下一海管工程中施工效率必将会有显著提升。

表1 施工功效分析

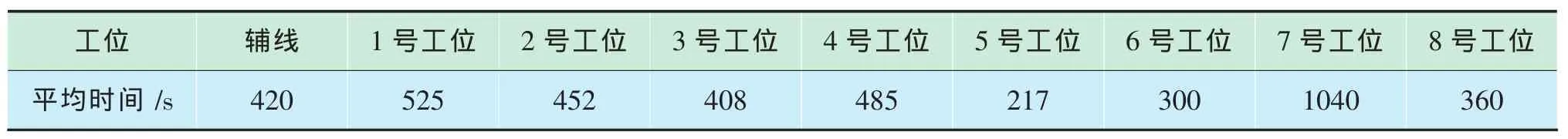

2.2 施工效率分析——工序施工效率

项目主要对1至4号焊接工作站的各项时间和总时间进行分析,从开始焊接到焊接完成,不考核因设备故障导致的停工时间、移船时间、焊缝修补时间的正常工作条件下的工作用时。

从表2可以直观看出,第1工作站用时最长、工序最多,第2、第3工作站的时间比较接近,第4工作站的用时比较长但是整体要低于第1工作站的时间,但是第4工作站的时间波动幅度较大,主要原因是打磨的时间不确定。

表2 铺管船全自动焊接工序时间测定记录表

从应用效果来看,工序分布比较合理,采用4个焊接工作站的方案是目前的最佳方案。可调整的工序是焊接,即每个工作站焊接工作量进行调整分配,但是焊接的用时比较恒定,而影响焊接工作站的时间是组对和打磨工序,这两个工序的时间波动幅度较大,影响这两个工序的因素是管口质量、坡口加工质量、焊缝外观成型。

3 工程质量分析

某海底管道工程铺管船法施工共计完成1 953道焊口,返修149道,找到不合格焊口产生的原因以及控制措施,是提升工程质量的关键环节。下面根据焊接缺陷的性质、位置(周向、垂直深度)、缺陷的时间分布等进行统计分析。

3.1 焊接质量分析——缺陷性质

根据焊接不合格焊口的统计数据,把焊接缺陷细分为9类,见表3。

表3 焊接合格率统计分析

从焊接缺陷的性质来分析,可以直观的看出未熔合焊接缺陷是全自动焊接最主要的缺陷,占返修焊口总数的94.63%,达到141道,焊接合格率有很大的提升空间。

未熔合焊接缺陷产生的原因比较多,造成未熔合焊接缺陷的主要原因之一是坡口质量,尤其是坡口尺寸精度,即坡口上开口的尺寸,过宽容易出现连续坡口单侧未熔合焊接缺陷(LOFL),过窄容易造成电极短路,出现间断未熔合焊接缺陷(LOF)。其次是管口的质量(管口的椭圆度、壁厚差),易造成根部和盖面产生焊接缺陷,根部未熔合、内凹、烧穿以及夹铜和盖面未熔合和表面开口缺陷。再者就是辅助打磨工序造成焊接缺陷,这种焊接缺陷主要体现在未熔合深度(LOFD)超标,即打磨时伤到坡口导致局部坡口变宽,由于在电弧跟踪模式下焊接,焊枪摆宽自身调节的范围较小,导致在局部范围内未熔合高度超标。其他影响因素如设备的稳定性、操作手的责任心以及焊丝的质量也是造成焊接未熔合缺陷的关键因素。

质量控制措施,严格选配钢管,即管口的椭圆度和壁厚差;严格坡口加工尺寸精度;精细打磨,严禁打磨焊接接头时破坏坡口原始形状;按照设备管理制度定期进行设备的维护和保养;加强质量管理过程控制,质量控制责任落实到人。

3.2 焊接质量分析——缺陷产生时间分布

焊接缺陷产生的时间和数量的关系见表4。

根据铺管船流水作业施工的连续24h作业特点,分24个区间对每个小时的返修焊口进行统计分析,铺管船施工作业采用24h两班制,换班时间为6点30分和18点30分,每班连续作业12h。

综合分析:A班(夜班)共计返修71道焊口,分布比较均匀,最高不合格焊口数量时间出现在凌晨4点 (即凌晨2点至凌晨3点半这段时间完成的焊口),主要原因之一是这个时间段施工人员比较困乏,同时连续作业身体机能各方面状况降到最低点,导致出现不合格焊口最多的时间段。B班(白班)共计返修78道焊口,分布不均匀,最高不合格焊口数量时间出现在上午7点和11点;另一方面出现不合格焊口数量最低的也在B班,是下午2点。

表4 铺管船全自动焊接工序时间测定记录表

两个班组的相同之处是在交接班后都出现了不合格焊口数量的激增,同时在这两个时间段内出现的焊接缺陷主要集中在有交叉作业的第2、第3、第4工作站,而根焊的缺陷仅有2道(共18道不合格焊口)。因此在换班方式上可考虑由第1工作站至第4工作站逐一换班的方式,不采取整点换班方式。

3.3 焊接质量分析——缺陷产生日期分布

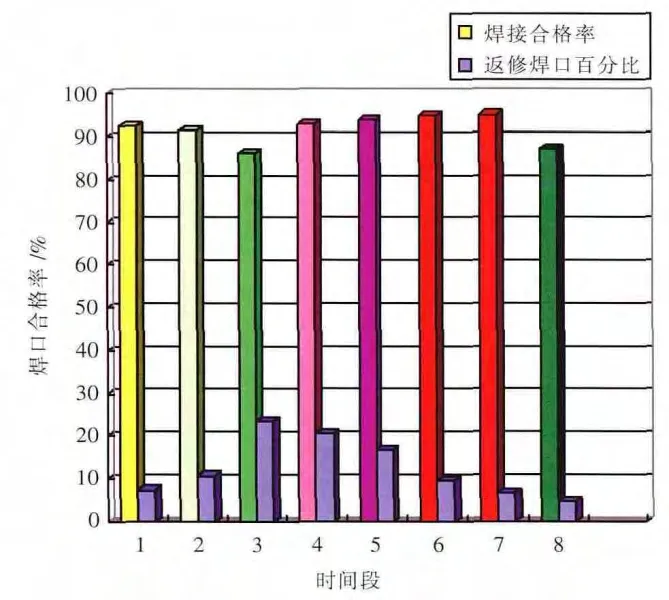

工程施工焊接缺陷产生日期分布图见图5。

图5 缺陷产生日期分布柱状图

施工有效工期为80天,把施工工期分为8个等量阶段,从图5中可以直观看出前3个阶段焊接合格率呈下降趋势,而4、5、6、7时间段呈现逐步上升趋势,且合格率都高于前期最高值,在收尾阶段合格率又出现明显降低。

综合分析,是由于对全自动焊接的准备工作不充分、不全面,起始阶段,设备处于最佳状态,人员处于最佳状态,因此保证了焊接合格率在一个合理的水平;随着施工的进行,各种问题开始呈现,并且是前期没有预测到的问题,因此随着时间的进展,合格率呈现下降趋势;当这些问题得以解决,合格率又逐渐稳步上升,一次合格率最高达到95.02%。然而在收尾阶段,焊接合格率又出现陡降的走势,这在很大层面上与陆地长输管道的施工很相似,收尾阶段随着施工工作量的降低,施工人员的精神也处于放松状态以及体能处于较疲惫的状态,是导致焊接合格率下降的主要原因;其次是材料、管材的质量、设备的状况以及焊材(辅材)都不如之前的,也是导致焊口合格率下降的一个关键因素。

3.4 焊接质量分析——缺陷产生位置分布

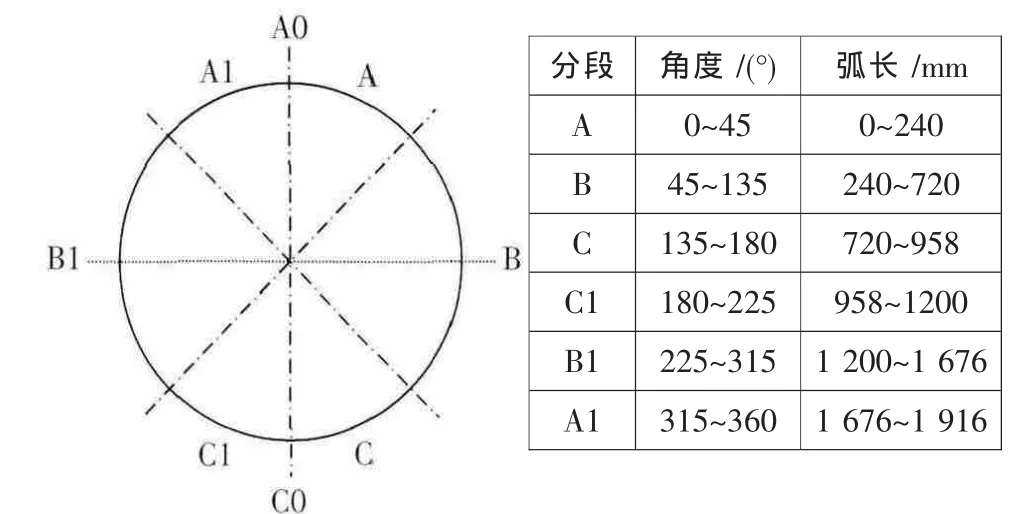

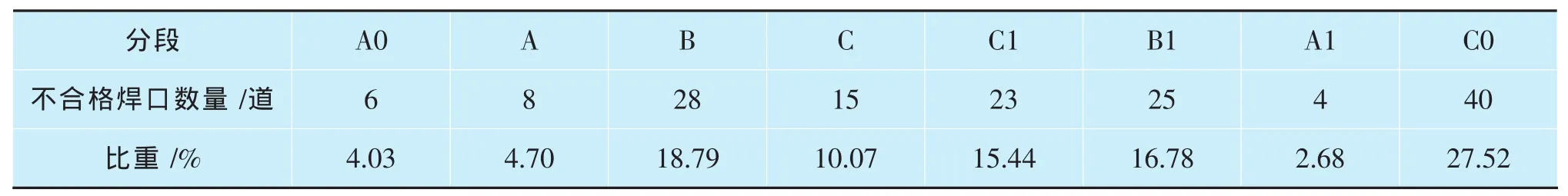

根据水平固定焊缝的焊接位置的变化,以及焊接参数的分段设置,把焊缝圆周方向上分为6个区域和2个焊缝接头搭接处(图6),进行不合格焊口的统计分析。

图6 圆周方向分段示意图

由表5可以直观的看出,由平焊、立焊至仰焊位置,不合格焊口呈现明显的上升趋势,平焊位置(A、A0、A1)不合格焊口为17道,占总不合格焊口数的11.41%,立焊位置(B、B1)不合格焊口为53道,占总不合格焊口数的 35.57%,仰焊位置(C、C0、C1)不合格焊口为79道,占总不合格焊口数的53.02%,仰焊位置(包括6点位置焊缝搭接处)的不合格焊口占总不合格焊口数的50%以上。

表5 焊接质量分析——缺陷产生位置分布

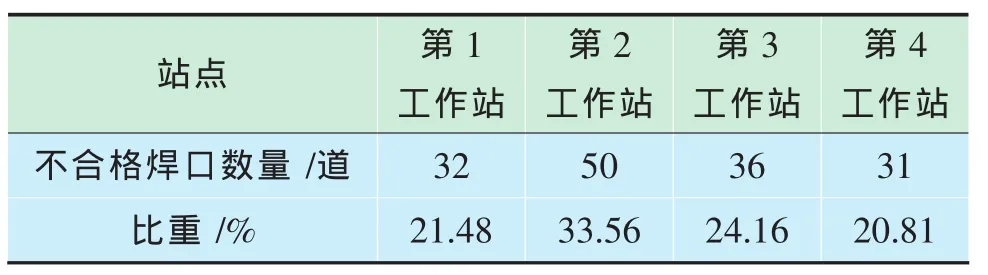

3.5 焊接质量分析——缺陷产生深度分布

施工现场采用4个焊接工作站的布局形式进行流水作业施工,4个焊接工作站中1号工作站完成根焊热焊,2号工作站完成1至4的填充焊接,3号工作站完成5填和最终填充,4号工作站完成盖面焊接,根据缺陷位置的深度进行分类统计分析。

由表6可以看出,出现不合格焊口的高度方向上的分布比较均匀,可以直观看出第2工作站出现不合格焊口的几率最大。双焊炬的工作方式是焊接小车完成一次焊接循环完成两层焊道的焊接,本工艺是焊接小车完成5个焊接循环,焊缝厚度为9层10道(盖面为排焊),第2工作站是完成2个焊接循环过程,其每一个焊接循环不合格焊口的比重为16.78%。第3工作站第5、6填出现不合格焊口的几率略大,占不合格焊口总量的比重为24.16%。

表6 焊接质量分析——缺陷产生深度分布

3.6 工程质量分析

海底管道全自动焊接缺陷主要是未熔合焊接缺陷,影响其关键因素是坡口质量、管口质量,以及焊接接头的精细打磨。从缺陷产生的日期周期来看,施工磨合阶段和工程收尾阶段是产生焊接缺陷较多的阶段;从缺陷产生的时间循环来看,交接班易产生焊接缺陷,以及生物疲劳是产生焊接缺陷的主要因素;从缺陷产生的圆周位置来看,立焊和仰焊是产生焊接缺陷较多的位置。严格控制影响全自动焊接质量的坡口质量等因素,合理安排交接班程序和工作时间,防止生物疲劳并特别关注立焊和仰焊等重点焊接部位,可以降低焊接缺陷的发生几率,焊接质量有很大的提升空间。

4 结束语

CRC海底管道铺管船法全自动焊接技术在海底管道工程的成功应用,实现了铜衬垫根焊自动焊接技术和双焊炬焊接接头快速冷却技术在中国石油海洋管道工程的首次应用,开创了管道局海洋工程全自动焊接技术的先例,为海洋管道工程的建设积累了宝贵的施工经验,为管道局走向国际海洋管道市场迈出了坚实的第一步。

[1]姬宜朋,陈家庆,焦向东,等.近海油气管线铺设的高效焊接技术研究[J].焊接,2008(5):9-14.

[2]朱加雷,焦向东,罗雨,等.海洋油气管道铺设全自动焊接技术研究现状[J].现代焊接,2013(6):8-10.

[3]史耀武.油气长输管线焊接技术回顾与发展[J].焊管,2005,28(6):1-6.

[4]赵海鸿,尹长华,祁励.CRC管道全位置自动焊机的发展[J].电焊机,2005,35(8):26-28.

[5]罗雨.海底管道铺设焊接机器人系统研究[D].北京:北京化工大学,2012.