压力容器不等厚管壁焊接工艺技术

张兆利

(山东诚信工程建设监理有限公司, 山东 济南 250100)

0 引言

在现代社会中,对电力的需求量越来越大,为满足对电力的需求,火力发电成为发电的重要途径之一。现代火力发电中使用的锅炉大多数采用焊接结构,要确保火力发电的正常运行就要保证锅炉的高质量焊接。本文针对压力容器不等厚焊口的典型开裂焊口进行焊接工艺、焊后热处理、应力分析,并提出改进措施。

1 不等厚压力容器焊口开裂案例与分析

1.1 主蒸汽法兰与管材焊口开裂案例

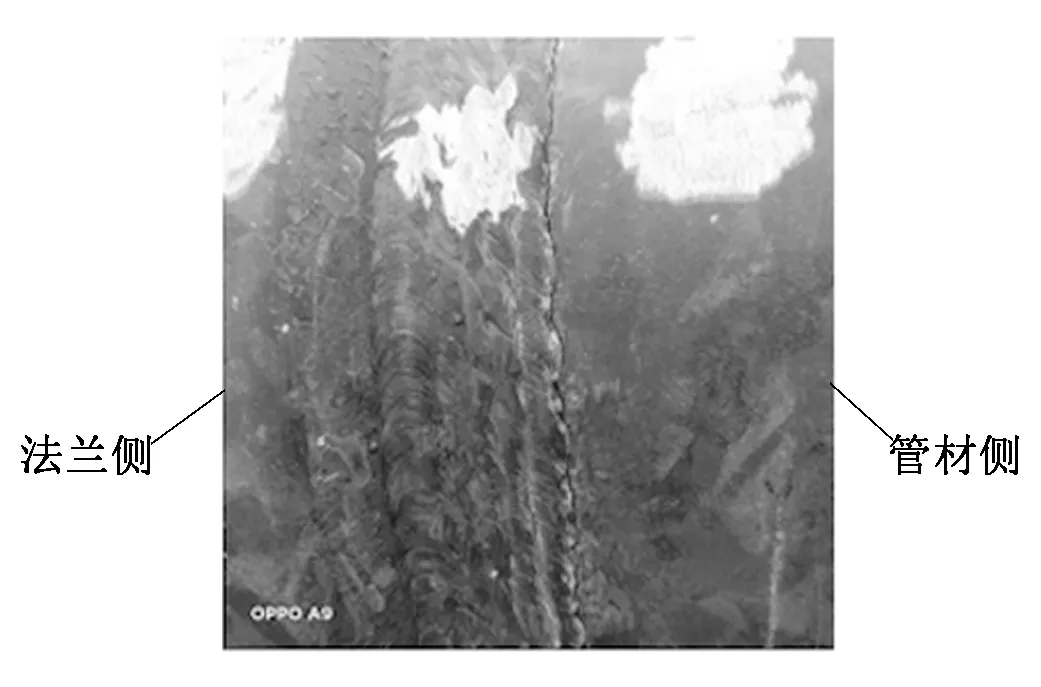

某电厂高压汽缸进汽门管材规格为Φ219×26,材质为12Cr1MoV;法兰规格为Φ251×42,管材与法兰对接焊口厚度相差16 mm。经检查发现,管材和长颈法兰焊口开裂,焊口开裂位置如图1所示。经现场检测,焊口处母材硬度为HB140,焊缝硬度为HB195;光谱复检材质为12Cr1MoV,均符合标准规定要求。开裂部位在熔合线上,确定开裂区为焊接接头,而不是在母材上。

图1 焊口开裂位置

1.2 开裂原因分析

由于焊工焊接时,未能执行规范中的焊接工艺,从而导致焊口根部出现缺欠。另外根据该焊口热处理原始记录、热处理原始曲线,反映出现场焊口热处理状态不符合规定要求,从而导致焊接接头热处理质量与规范有差异,导致产生残余应力、淬硬组织、氢聚集等危害性缺欠。由于该焊口为法兰与管件不等厚焊接,未对坡口进行再加工,从而导致焊缝母材侧强度低于法兰侧,母材侧受力截面小于法兰侧受力截面,造成开裂部位是母材侧熔合线处而不是法兰侧熔合线。

结合上述因素,由于运行应力、管道受热产生的膨胀应力、焊口残留焊接应力和电厂运行时产生的交变应力共同集中于该焊接接头部位,从而在启机的情况下导致焊口根部缺欠部位形成应力集中区,产生尖锐缺口,又在高温高压作用下,造成受力截面骤然减少而使焊口承受不住超高压力而开裂。

2 改进措施

2.1 焊接工艺

由于该焊口为法兰与管件不等厚焊接,针对材料进行焊接工艺改进。该管材12Cr1MoV属于低合金耐热钢,控制低合金耐热钢焊接工艺最重要的原则是避免淬硬组织和裂纹产生。焊接工艺改进措施为:①选用焊接材料为R31或R317;②控制焊接工艺参数,即适当增加焊接线能量E、提高预热温度T以及采用多层多道焊工艺,防止奥氏体晶粒粗化、焊接接头冷裂倾向、硬化组织产生和促进氢的逸出。

2.2 焊后热处理

施工人员要了解焊后热处理的重要性,其有三种作用:①减轻残余应力;②改善组织、降低淬硬性;③减少扩散氢。通过正确的焊后热处理能更好地消除焊接残余应力和改善焊接接头组织性能,减少淬硬性,在很大程度上降低焊口冷裂纹出现的可能性。焊后消氢处理和焊后消除应力热处理是现场施工改善焊接接头力学性能的重要措施。

2.3 工件加工

本文研究的焊口为法兰与管件不等厚焊接,工件厚度相差16 mm,直接施焊无法保证整体焊接质量。为了避免焊后设备运行时各种应力集中在焊口与法兰截面突变处,从而导致焊口开裂,又因为焊接应以薄壁工件厚度为主,所以管材整体焊口不需要再加工,只对法兰焊口进行加工。依据DLT869-2012《火力发电厂焊接技术规程》标准中4.3.4(b)的要求,不同厚度焊件组对且厚度差大于10 mm时,其焊口应按照图2所示进行加工,加工后的法兰焊口如图3所示。

图2 工件厚度差大于10 mm时焊口的加工示意图

3 对采取措施后的焊口进行理化检测和无损检测验收

3.1 理化检测

光谱分析是防止错用焊材的重要手段,按照DL/T991进行检验,经光谱分析确认材质不符的焊缝判定为不合格焊缝。硬度检验是检测焊后热处理是否合格的关键数据,应符合标准GB/T17394的要求。当合同或设计文件规定或验证需要时,应按照DL/T884的规定进行焊接接头的现场微观金相检验。经对焊接成型后的压力管道不等厚焊口进行光谱分析、硬度检验和金相检验,达到了标准和设计文件的要求。

3.2 无损检测

无损检测是保证焊口焊接工艺质量的一种辅助手段,对焊口进行100%超声检测,应符合标准NB/T47013的规定要求。经对焊接成型后的压力管道不等厚焊口进行无损检测,达到了标准的要求。

图3 加工后的法兰焊口

4 结语

本文针对该压力管道不等厚焊口的典型开裂焊口,进行了焊接工艺、焊后热处理和应力分析,对工件焊接工艺、焊后热处理、坡口改进,从而避免了在高温高压作用下造成受力截面骤然减少而使焊口承受不住超高压力而开裂,对不等厚管道焊口质量的提升具有参考价值。