环焊缝排查中疑似黑口的识别及开挖验证

欧新伟 冯文兴 刘 洋 陈朋超 任波涛

1. 国家管网集团北方管道公司, 河北 廊坊 065000;2. 中国石油天然气股份有限公司天然气销售东部分公司, 上海 200122;3. 中国石油天然气集团有限公司, 北京 100007

0 前言

油气输送管道在日常运营过程中,面临着各种因素引起的安全问题,管道的安全状况既与管道本体有关(如管道材质及其焊缝状态),也与外部因素有关(如外部荷载[1])。施工过程中受焊接技术水平限制和现场施工质量管控不严等因素影响,导致部分管道投产运行后存在各种环焊缝质量缺陷[2-3]。据不完全统计,中国石油自2011年以来已发生9起管道环焊缝开裂事故[4-5]。与其他事故相比,环焊缝开裂事故具有突发性强、不可预知和泄漏量大等特点,易造成环境破坏和人员伤亡。尤其是部分管道存在抢修困难、停输要求严格和环境敏感点多等问题,一旦发生事故,及时抢修存在较大挑战,同时产生的后果也不可预估[5-7]。因此,有效识别焊缝质量风险,进行质量管控,对管道的安全管理具有重要意义。

2017年中缅天然气管道(国内段)发生泄漏燃爆事故后,中国石油对2007年后建成投产的管线开展了环焊缝质量安全排查,排查内容包括资料排查、建设期射线底片排查、数据对齐、内检测信号复核、设计符合性排查等,对识别出的问题焊口,通过现场开挖验证及时消除隐患。根据数据对齐结果,筛选出部分无施工安装记录、无检测报告和无建设期射线底片的“三元”焊口(统称为疑似黑口)。由于该类焊口信息缺失,对其质量状况认识不全面,潜在的风险隐患未被及时识别,因此管道的安全运行存在较大的不确定性。目前,各管道运营企业都在进行疑似黑口排查[8],排查管道建设过程中遗留的、未被识别的质量风险。本文介绍了如何通过数据对齐进行疑似黑口排查、黑口类型确认及开挖确认流程等,并对在现实工作中的应用给出指导建议。

1 数据对齐

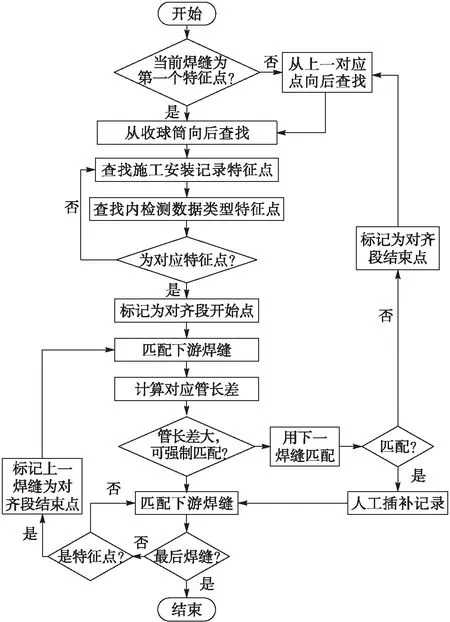

数据对齐是以管道的特征标识(阀门、三通、弯头)为起始点,比对每一根管节长度,通过管长最小差将焊口建设期数据与内检测数据对齐匹配。理想状态下(即施工资料记录完整、顺序正确),施工资料中焊缝编号与内检测焊缝编号是一一对应[9]。但是,在编制施工资料时,由于人为因素导致不能完全保证施工资料记录的完整性和顺序的正确性,故需要采取以下匹配策略。

1)查找特征点,确定施工资料焊缝与内检测数据中焊缝的匹配起点。

2)根据施工资料焊缝的单根管长与内检测数据中焊缝的单根管长(相对距离)进行差值匹配,误差小于0.1 m则可认为是同一焊缝。

3)通过焊缝上下游匹配的相关性,可确定误差大于0.1 m的焊缝是否匹配。

4)在匹配过程中,可通过单根管长小于10 m的焊缝的匹配关系(可作为硬点),验证某一段数据匹配的正确性。

数据对齐流程见图1。

图1 数据对齐流程图Fig.1 Data alignment process

2 疑似黑口的类型及确认流程

2.1 疑似黑口的类型

数据对齐成果中,存在焊口施工安装记录与内检测记录不匹配的情况,根据对应结果的不同,疑似黑口分为截管、合管和焊缝缺失等情况。

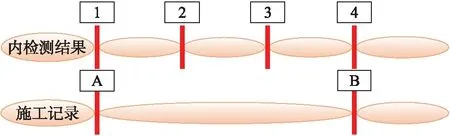

2.1.1 截管

截管是在施工过程中把1根长管替换为多个短管,替换前后管长一致,截管示意见图2。截管发生后,如果对新形成的焊口均开展了无损检测,对缺陷进行了识别,并对问题焊口提前采取措施,将不会对管道的安全产生影响。但是,由于各种原因,大部分管段发生截管之后,对新形成的焊口未开展无损检测,缺陷未被及时识别,潜在风险未被排查,给管道的安全运营带来极大隐患。

图2 截管示意图Fig.2 Schematic diagram of pipe cutting

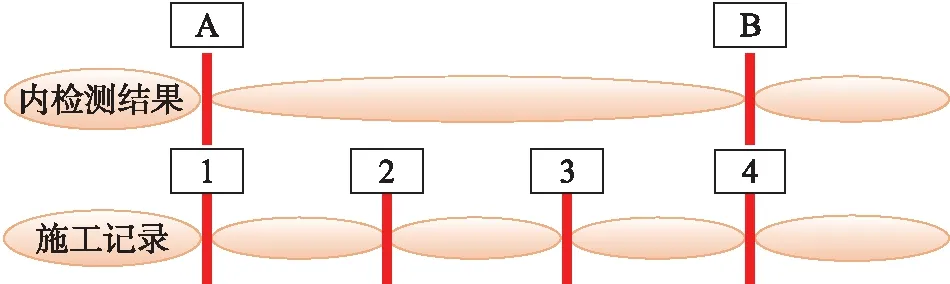

2.1.2 合管

合管是在施工过程中把多个短管替换为1根长管,替换前后管长一致,合管示意见图3。合管完成后如果对新形成焊口进行无损检测和缺陷识别,也能消除合管带来的风险。

图3 合管示意图Fig.3 Schematic diagram of pipe combing

2.1.3 焊缝缺失

焊缝缺失是部分内检测环焊缝查找不到与之匹配的焊口施工安装记录,无法查找对应的施工信息,焊缝缺失示意见图4。不能确定在建设期是否对该类焊口开展了缺陷检测,在开展内检测之前,焊口的质量状况不明确。

2.2 疑似黑口的确认流程

对筛选出的疑似黑口,需要进一步排查和确认,避免产生误识别和过度开挖。疑似黑口识别和销项流程见图5。

图5 疑似黑口识别和销项流程图Fig.5 Suspected black hole identification and sales process

1)查原始内检测信号,确定是否存在原始信号误判为环焊缝的情况。

2)查焊口附近的历史资料,确定是否存在因改线、管体修复、设备更新改造等原因而新增的焊口。

3)对于经第1)、2)步确认的有内检测记录、无施工记录焊口,查该焊口附近的无损检测报告、射线底片、AUT扫查图,是否存在焊口遗漏的情况。若该焊口附近有检测报告和底片的焊口数量大于施工记录数量,则施工记录组卷过程中可能漏掉了焊口C,并利用制管焊缝与环焊缝交点间距等信息进一步核实,若无法证明焊口C有无损检测报告、射线底片、AUT扫查图的,定性为疑似黑口。若该焊口附近有检测报告和底片的焊口数量小于施工记录数量,且无法证明焊口C有无损检测报告、射线底片、AUT扫查图的,定性为疑似黑口。

4)进入开挖复检阶段的疑似黑口,应同时开挖其上游和下游相邻的焊口,以确保开挖位置的准确性。根据开挖结果,确认是否为黑口。

3 关键技术

3.1 时钟方位信息提取

在管道施工建设期,按照要求需对全部焊口进行无损检测,获得的射线底片是焊口的一种有效信息载体[10]。由于底片上会记录焊口缺陷信息及上下游管段螺旋焊缝与焊口相交位置,可得到焊口交角间距信息。将内检测信号数据在专用软件(如PipeImage等)中加载显示,可以读取时钟方位和交接间距长度等信息,并与建设期焊口交角间距进行比对,可以进行焊口的精确匹配。交角间距可通过式(1)进行计算获得:

L=πD(Δx+Δy/60)/12

(1)

当存在多道焊口的交角间距都比较接近时,需要扩大焊口对齐范围,通过上下游焊口的交角间距信息进一步确认。

3.2 现场定位

内检测实施过程中,同步开展惯性导航测量,借助发球筒和参考点的位置信息,可以解算得到每道焊口的坐标。内检测数据定位实质是采用地面标记将长输管道按1 km左右分段,以减少里程轮定位的累积误差[11-12]。由于检测器里程轮打滑[13]及地面地形、农作物、建筑物等影响,利用内检测数据定位会造成一定偏差[14-16],现场实施过程中需要根据现场和焊口开挖具体情况判断疑似黑口可能偏移的方向。可利用管道一些特征点(三通、弯头、阀门)作为参照物进行地面定位,削减地面定位的误差[17-20]。

对于未做过惯性导航测量的管道,可以查找建设期焊口坐标,将其转换成可以现场使用的坐标,进行现场定位;也可以从PipeImage等软件中读取环焊缝的里程值,与内检测开展过程中管道沿线参考点的里程值进行比对,找出距离疑似黑口最近的参考点,通过拉尺等方式进行精确定位、查找。

3.3 现场测量

为验证开挖点是否为疑似黑口,焊口被开挖之后,需测量焊口的时钟方位信息,并与内检测结果数据比对。由于螺旋焊缝与环焊缝交点位置的不固定性,以及现场环境的复杂性,导致在读取部分焊口的时钟方位时存在较大的困难,影响信息的获取。借助螺旋焊缝时钟位置和环焊缝时钟位置变化1 h情况,通过推算,可以计算出时钟位置,计算见式(2)~(3):

L=πD/(12tgα)

(2)

L′=π(D+2d)/4

(3)

在现场借助拉皮尺等方式,可准确确定螺旋焊缝与环焊缝交点的时钟位置。

4 典型开挖

由于疑似黑口建设期信息的缺失,导致缺少对焊口施工状况及所承受的外部载荷等的了解,不清楚焊接状况是否满足标准体系规定的要求。同时,由于内检测本身对缺陷检测、识别的局限性,尤其是对管道运行具有极大危险性的环焊缝裂纹型缺陷,

某管道的疑似黑口开挖之后,在环焊缝上发现存在补强钢圈,并且钢圈底部有未焊纵缝的情况。经原施工单位反馈,该焊口为最后一道组对焊口,为减少组对应力,在焊口附近增加浇筑了锚固墩,同时,为了提高焊口的抗撕裂能力,在该焊口上加焊了一圈补强圈。疑似黑口开挖情况见图6。

图6 疑似黑口开挖情况照片Fig.6 Suspected black hole excavation

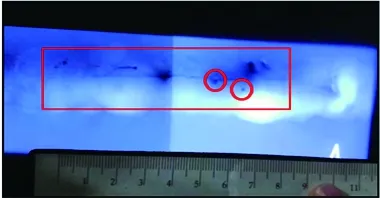

裂纹缺陷对管道的安全影响较大,如不及时处理,很容易发生泄漏燃爆事故。某焊口开挖检测发现50 mm疑似裂纹,复检发现焊缝6点钟位置存在70 mm长的裂纹见图7。割口后的实验室测试显示,环焊缝外表面有气孔和焊渣缺陷,内表面有打磨痕迹,打磨位置发现多处裂纹缺陷。失效分析结果显示:焊缝6点钟位置含有裂纹、焊渣、气孔、未熔合等多种缺陷;沿缺陷打开后,局部位置剩余壁厚小于1 mm;焊接热裂纹和局部应力集中导致的变形组织明显。

图7 焊口裂纹缺陷照片Fig.7 Photo of weld crack defect

5 结论

疑似黑口存在较多的不确定性,为验证其是否存在安全隐患,各管道运营企业都在花费大量人力、物力进行排查,通过数据对齐、信息提取、开挖验证等技术手段,进行疑似黑口的准确识别。同时,按照预防为主,防消结合的方针,采取必要的处置措施,及时消除隐患,保障管道本体安全,降低疑似黑口的泄漏风险,确保管道安全平稳运行。结合疑似黑口的排查,提出如下建议。

1)加强建设期施工质量管理。加强对施工过程中质量监督管理,坚决避免不符合规定要求的工序,尤其是对“金口”“连头口”等特征焊口进行组对时,更要严格要求,要对所有的焊口都进行射线检测,从源头上避免疑似黑口的存在,确保质量合格。

2)建设期开展环焊缝安全隐患排查。在管道投产之前,开展环焊缝安全隐患排查,能确保缺陷早识别、隐患早消除,避免将隐患带到运营期,降低隐患治理成本,减小管道失效的风险。

3)推进标准的制修订。目前数据对齐标准Q/S GD0502—2016《管道完整性数据对齐规范》规定,通过采取管长最小差进行数据对齐,而开挖结果显示,施工资料中记录的管长与实际管长不一致的情况普遍存在,最高相差超过6 m,严重影响数据对齐结果的准确性。建设期射线底片中会记录环焊缝上下游制管焊缝与环焊缝相交位置,测量交点处间距与内检测环焊缝时钟方位间距比对,能较准确地进行数据对齐,更准确地识别疑似黑口。

4)支持焊口风险评估。在焊口风险评估中,针对焊口是否为疑似黑口,可以给予不同的权限比重,确保评估结果更能反应实际情况。