直旋混合射流钻头结构参数优化

杜 鹏,夏维康

(安徽理工大学 机械学院,安徽 淮南 232001)

0 引言

煤炭是我国一次性能源结构中重要的一部分,其安全高效的开采保障了我国的能源供给[1,2]。此外,煤层气作为煤炭伴生的一种优质清洁能源,开采煤层气可为我国能源提供强有力的补充[3,4]。而水力深穿透径向钻井技术是开采煤层气的重要手段,水射流钻头作为径向钻井技术的核心部件[5,6],其性能一方面决定射流破岩钻孔能力,另一方面决定钻孔稳定性。直旋混合射流钻头作为一种常用的水射流钻头[7,8],其部分关键参数未得到最优结果。

本文采用数值模拟的方法对比分析不同叶轮槽倾角、混合腔长度和叶轮厚度对钻头钻进能力的影响,再通过冲孔试验对数值模拟结果进行验证,最后得出其最优结构参数。

1 直旋混合射流钻头结构与工作原理

如图1所示,直旋混合射流钻头主要由钻头体和叶轮两部分组成。

图1 钻头结构

高压水经射流入口进入钻头体内部,通过叶轮腔中的叶轮将水射流分为直射流和旋转射流两部分,在混合腔中混合成直旋混合射流,最后通过前喷嘴喷出,由后喷嘴喷出的射流为钻头体提供自进力。

2 直旋混合射流流场数值模拟

运用Fluent软件对影响钻头钻进效率的结构参数进行数值模拟分析,对比不同结构参数下射流流场变化,得到钻头的最优结构参数。钻头结构参数如表1所示。

表1 钻头结构参数

运用SolidWorks软件建立直旋混合射流流场的模型,如图2所示。将模型导入icem cfd中进行网格划分,最后用Fluent进行模拟分析。本次仿真模拟采用RNGk-ε湍流模型,入口压力设置为30 MPa,出口压力设置为101 kPa,其余壁面“WALL”设置为无滑移。

图2 流场模型

3 仿真模拟结果与分析

不同混合腔长度、叶轮厚度和叶轮槽倾角钻头的射流速度云图如图3所示。由图3(a)可以发现:当混合腔长度为4 mm和8 mm时,射流速度方向会发生偏移,这表明直射流和旋转射流在混合腔中没有混合均匀,不利于射流能量集中;而6 mm时速度方向没有出现明显偏移,故混合腔长度选择6 mm。观察图3(b)可以发现:当叶轮厚度从4 mm增加到5 mm时,速度云图的发散面积逐渐减小,发散面积会影响射流的扩散能力,发散面积越大,扩散能力越强,所以叶轮厚度选择4 mm。通过图3(c)对比不同叶轮槽倾角的速度云图可以发现:叶轮槽倾角在35°、40°、45°和50°时,射流速度方向只有在40°和50°时没有发生明显偏移,但50°时速度云图的发散面积比40°小,故叶轮槽倾角选择40°。

图3 不同结构参数钻头的射流速度云图

4 试验结果分析

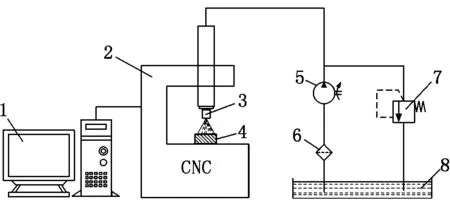

试验设备如图4所示,使用水泥制成硬度为M5的水泥试件作为冲蚀对象,依次使用表1中不同结构参数的钻头进行冲孔试验。

1-数控系统;2-数控切割平台;3-喷嘴;4-水泥试件;5-高压泵;6-滤网;7-溢流阀;8-水箱图4 试验设备连接示意图

试验选取在泵压7 MPa、喷嘴与水泥试件靶距10 mm条件下,以30 s冲蚀水泥试件的直径和深度来评价钻孔能力。试验先通过数控系统设置喷嘴与水泥试件的最佳冲蚀位置,调整靶距为10 mm,打开高压泵,等泵压稳定在7 MPa时开始计时,30 s后关闭高压泵,取下水泥试件。

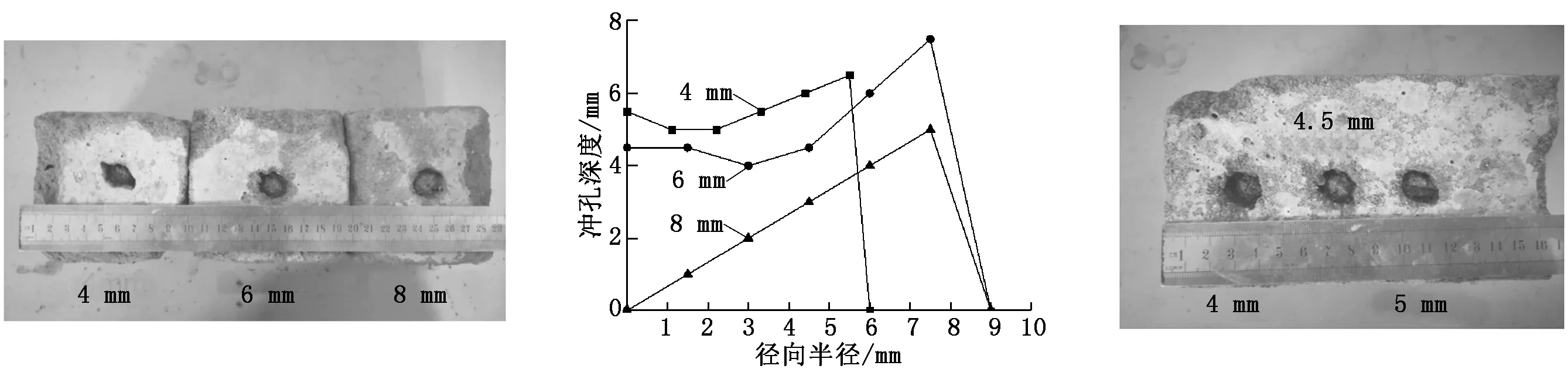

4.1 混合腔长度对钻孔能力的影响

使用不同混合腔长度的钻头进行冲孔试验,结果如图5所示。测量不同径向位置的冲孔深度,得到了不同混合腔长度钻头冲孔深度沿径向半径的变化规律,如图6所示。由图6可以看出:随着混合腔长度的增大,冲孔深度整体呈现先增大后减小的趋势;混合腔长度为6 mm时冲孔深度最大;混合腔长度为6 mm和8 mm时冲孔径向半径一样大,但在同等冲孔径向半径下,混合腔长度为6 mm的冲孔深度要比8 mm大。综合考虑冲孔深度和径向半径,混合腔长度选择6 mm。

4.2 叶轮厚度对钻孔能力的影响

不同叶轮厚度钻头的冲孔试验结果如图7所示。图8为不同叶轮厚度钻头冲孔深度沿径向半径的变化规律。由图8可以看出:冲孔半径随着叶轮厚度的增大而减小,冲孔深度随着叶轮厚度的增大先减小后增大,叶轮厚度为4 mm时的冲孔深度比5 mm时大。因此,叶轮厚度选择4 mm。

图5 不同混合腔长度钻头冲蚀试件示意图 图6 不同混合腔长度钻头冲孔深度沿径向半径变化规律 图7 不同叶轮厚度钻头冲蚀试件示意图

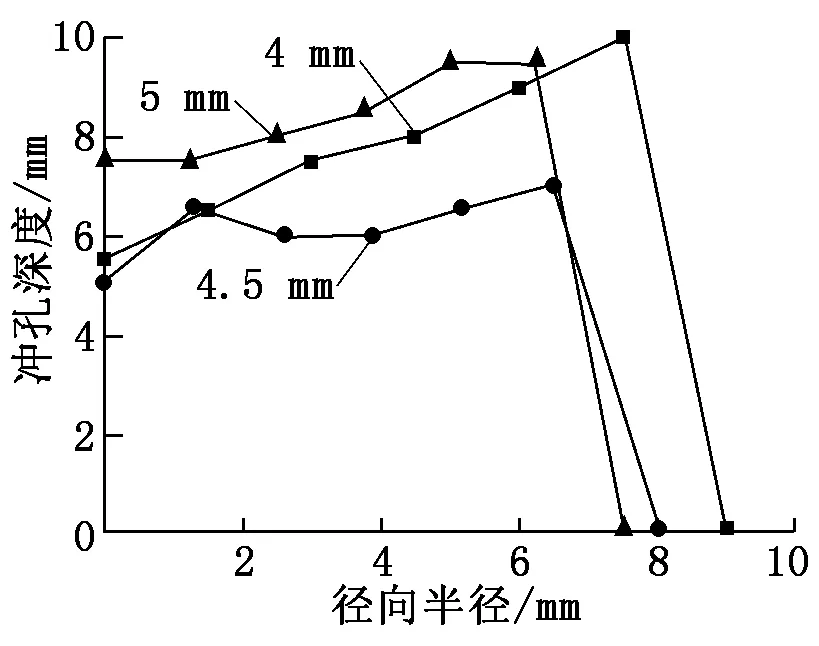

图8 不同叶轮厚度钻头冲孔深度沿径向半径变化规律

4.3 叶轮槽倾角对钻孔能力的影响

图9为不同叶轮槽倾角钻头冲蚀试件成孔示意图。图10为不同叶轮槽倾角钻头冲孔深度沿径向半径的变化规律。由图10可以看出:叶轮槽倾角从35°到40°冲孔半径和冲孔深度都增大,从40°到50°冲孔半径和冲孔深度都减小。因此,叶轮槽倾角选择40°。

图9 不同叶轮槽倾角钻头冲蚀试件示意图

图10 不同叶轮槽倾角钻头冲孔深度沿径向半径变化规律

5 结论

通过Fluent软件仿真模拟不同混合腔长度、叶轮厚度和叶轮槽倾角钻头的射流速度云图进行对比分析,得到混合腔长度6 mm、叶轮厚度4 mm和叶轮槽倾角40°为钻头最优参数。再对不同混合腔长度、叶轮厚度和叶轮槽倾角的钻头进行冲孔试验,进一步对比验证,证明了仿真结果的准确性。