油气管道环焊缝缺陷排查及处置措施研究

冼国栋,吕 游

(中国石油西南管道公司 四川 成都 610041)

0 引 言

近年来,随着经济高速发展,我国对能源的需求日益增加,加之管道运输的先天优势,推动了我国石油天然气管道建设飞速发展。根据国家发改委能源局印发的《中长期油气管网规划》,到2025年我国仅天然气管道总里程就将达到16.3万公里,预计2030年将超过20万公里,并形成“主干互联、区域成网”的全国天然气基础网络。

与此同时,油气管道安全问题也日益凸显。经济的不断发展使得管道高后果区不断增加,愈发频繁的人类活动也对管道构成更多威胁,地质灾害等因素同样对管道安全带来不利影响[1]。2017年、2018年中缅天然气管道(国内段)相继发生2次较大规模泄漏燃爆事故,2019年3月泰青威天然气管道发生泄漏燃爆事故,2019年12月山西阳城县发生天然气管道泄漏燃爆事故。这些天然气管道泄漏燃爆事故对于管道本体安全敲响一次次警钟。多次事故分析结果表明,管道焊接环焊缝质量与管道泄漏事故的发生存在较大联系[2]。

2017年开始,中国石油集团对2007年后建成的油气管道环焊缝开展排查工作。通过对管道环焊缝进行选择性开挖验证,利用无损检测手段再次对环焊缝进行检验,依据不同情况对评价出存有缺陷的环焊缝采取补强或换管处理,进而降低管道隐患,为管道安全平稳运行打下坚实基础。

1 排查点的选择

在排查过程中,如何精准地选择开挖点,是提高隐患排查成功率,降低排查工作时间和费用成本的关键第一步。结合近3年来的环焊缝开挖验证工作,西南管道公司形成了一套较为有效的环焊缝排查点选取方法。分别基于原始资料排查、管道内检测结果、特殊结构焊口、有限元建模分析和高后果区等方面入手开展环焊缝排查选点工作。

1.1 基于原始资料、管道内检测结果选择排查点

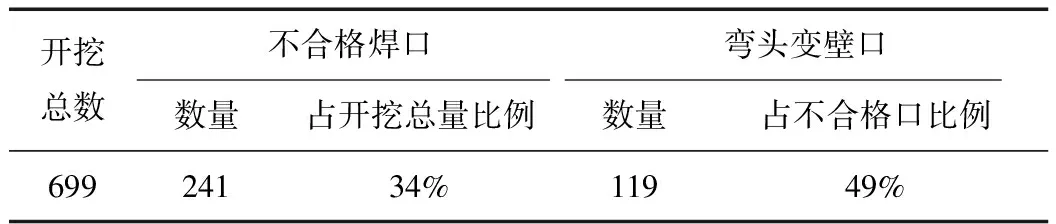

2017年7月到2018年6月,西南管道公司组织将中缅天然气管道16余万道焊口建设期无损检测底片进行再评价,找出存在错评、漏评的存疑焊口,并结合内检测中的异常口,以此作为排查工作的重点,共计开挖焊口699道。这一阶段排查出不合格焊口241道,其中包括缺陷严重的裂纹焊口23道。在241道不合格焊口中,弯头变壁焊口有119道,占比49%。排查结果见表1。

表1 西南管道公司2018年6月前环焊缝排查情况

由表1可知,通过焊口原始资料及内检测结果进行排查,不合格焊口占开挖总数的34%,排查准确率较高,通过原始资料和内检测结果选择开挖点是排查出不合格焊口的直接有效途径。

1.2 基于焊口特殊结构选择排查点

对于管道的环向对接焊缝,各种偏差包括直径差、厚度差、中心偏差、不圆度等会造成应力集中现象[3],因此变壁厚对接焊缝是潜在的风险点。中缅天然气管道“6.10”、“7.02”事故中的断裂焊口均存在变壁厚的特征。从2018年7月开始,西南管道公司在开挖排查焊口中开始重点对弯头变壁口以及金口、连头口、返修口进行排查。到2019年1月底,此阶段共计开挖焊口3 099道,排查出不合格焊口490道。在排查出的490道不合格焊口中,弯头变壁口共计328道,约占全部不合格焊口的67%。开挖结果见表2。

表2 西南管道公司环焊缝排查工作情况统计(2018.7-2019.1)

由表2可知,弯头变壁口在不合格焊口中的比例较高,弯头变壁厚的特殊结构是造成焊口缺陷的重要影响因素。

1.3 基于有限元建模分析结果选择排查点

在环焊缝排查点选择的过程中,基于有限元建模分析也是一种较为重要的选点方式。通过环焊缝建设期底片复评和验证工作获取环焊缝缺陷信息,结合环焊缝力学性能测试数据统计和评价经验确定材料性能参数选取方法,利用典型管段的有限元建模分析研究不同土体参数下管道环焊缝受载荷作用引起的应力,给出了评价对象环焊缝在给定条件下的适用性结论,为油气管道环焊缝质量隐患排查整治工作提供参考。西南管道公司通过有限元建模分析的方法找出了中缅天然气管道中6 MPa运行条件下未通过评价的焊口141道,10 MPa运行条件下未通过评价的焊口1 616道。其中6 MPa下未通过评价的焊口除改线段外全部进行开挖验证,排查出不合格焊口比例为53%。10 MPa运行条件下未通过评价的1 616道焊口中已开挖验证472道,排查出不合格焊口117道,占比25%,有效降低了管道隐患。

1.4 基于高后果区排查点的选择

管道在高后果区发生泄漏会对公众、社会、环境造成较大不良影响。油气管道在高后果区发生泄漏、燃爆等事故,容易造成较大的人员和财产损失,也容易造成较严重的环境污染。高后果区强调管道泄漏后的危害后果,是管道隐患治理和安全防护的重点区段[4]。

从2019年开始,西南管道公司将高后果区中的焊口作为重点排查对象。重点针对高后果区,尤其是Ⅲ级高后果区中的弯头、变壁厚焊口进行排查。共开挖7 151道,排查出不合格焊口604道,不合格焊口占开挖总数的8%。其中弯头变壁厚294道,占全部不合格口的52%。具体开挖情况见表3。

表3 西南管道公司环焊缝排查工作情况统计(2019.2-2019.11)

由表3可知,虽然排查出不合格焊口的比例有所下降,但是重点开挖Ⅲ级高后果区中的焊口仍然极大地降低了管道风险,尤其降低了可能造成严重后果的管段风险。

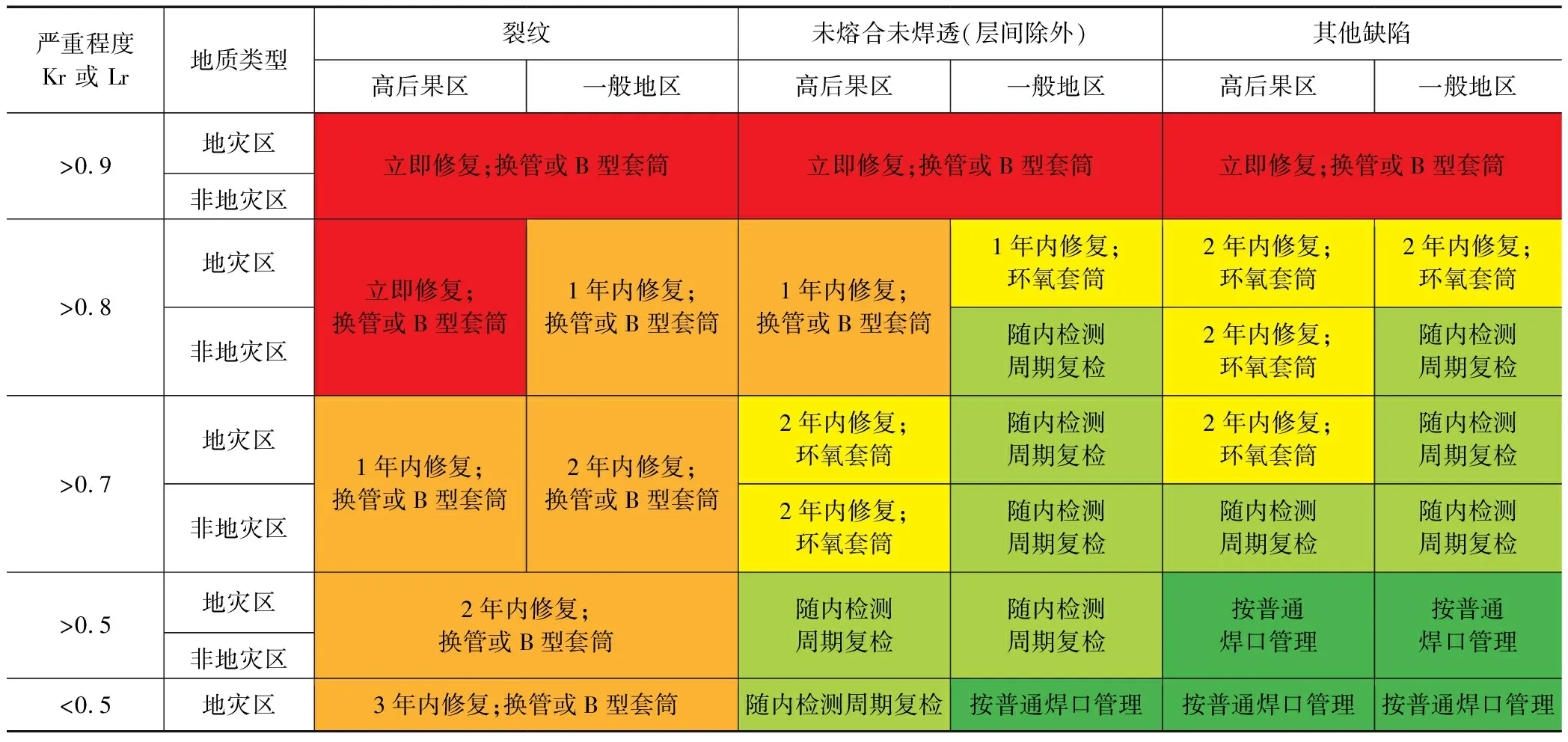

1.5 焊口缺陷的处置

对缺陷焊口进行评价并及时处置,是解决管道隐患风险的又一关键环节。经无损检测后发现的问题焊口,委托专业机构进行评价,对焊口问题给出定性判定,最后经适用性评价给出问题焊口修复处置意见。问题焊口修复处置方式除了根据焊口缺陷类型来选择以外,还需结合焊口所处位置是否为高后果区、地质灾害点以及管道运行情况等因素。

1.6 发现缺陷的性质规律

经过排查,油气管道环焊缝存在的缺陷类型主要有裂纹、未熔合(包括根部未熔合、夹层未熔合、外表面未熔合)、未焊透(包括根部未焊透、错边未焊透)、条形缺陷、圆形缺陷、烧穿、内凹、内咬边等几种。截至2019年底,西南管道公司通过开挖共排查出不合格焊口1 335道,其中危害性最大的裂纹类缺陷有53道,危害性较大的根部未熔合缺陷有185道,且大部分出现在变壁厚焊口中。出现比例最大的缺陷是圆形缺陷共有398道,其次是条形缺陷和夹层未熔合共有342道,出现比例相对较小的缺陷依次是烧穿、内咬边、未焊透、内凹。

裂纹作为较为严重的缺陷,对管道环焊缝质量带来巨大隐患,能准确排查出裂纹口可以极大的降低管道隐患。西南管道公司开展排查工作以来一共发现53道裂纹口。从原始底片来看,共有37道裂纹在原始底片中没有迹象显示。从焊口结构属性来看,53道裂纹口中,弯头、变壁厚口39道,占比74%。从钢级来看,其中的50道属于X80钢(均分布在D1016管道中)。从空间分布来看,严重缺陷的裂纹口主要集中于地质条件复杂的山区段。

2 缺陷焊口的处置方式

目前针对管道环焊缝缺陷采用的修复手段主要有:换管、B型套筒、环氧套筒、打磨等几种,不同方式各有利弊,适用于不同类型的缺陷修复[5]。目前,不同管道公司对修复方式的选择不尽相同。

缺陷焊口定性后,缺陷焊口的处置方式选择一般应根据焊接缺陷类型、危害性大小来选择,除此之外,还需充分考虑焊口所处位置是否为高后果区、地质灾害影响区等因素。经过几年的探索,西南管道公司总结出了一套管道环焊缝缺陷处置方式选择原则。

1)裂纹、根部开口缺陷,采用换管修复,如不具备换管作业窗口期,可先采用B型套筒或环氧套筒进行临时处置,以后择机换管。

2)根部未熔合、夹层未熔合、未焊透缺陷。(1)未熔合/未焊透长度达到15 mm以上,缺陷韧性比Kr值大于0.7的环焊缝采取B型套筒修复。(2)未熔合/未焊透长度小于15 mm以上,缺陷韧性比0.6 3)缺陷韧性比Kr<0.6,当该环焊缝符合①变壁厚焊接、②跨钢级焊接、③位于地质灾害区域、④位于高后果区这四项条件中任意三项及以上时,仍使用B型套筒进行修复,否则使用环氧套筒进行修复。 4)浅表性缺陷、焊缝余高超标等缺陷,一般采用打磨处置。 5)圆形缺陷、条形缺陷/缺欠、烧穿等非危害且不会扩展的缺陷一般不需修复。 修复建议见表4。 表4 环焊缝修复建议表 截至2019年底,通过开挖共排查出不合格焊口1 335道,经过适用性评价后,需进行处置的焊口1 020道,其中换管处置80道,B型套筒处置219道,环氧套筒608,打磨处置113道。 1)管道建设期环焊缝无损检测底片存在一定的误评、漏评概率,对原始底片开展复评,结合管道内检测结果、有限元建模分析等其他手段,排查出存疑焊口并进行开挖验证是降低管道隐患水平的最直接有效途径,可以较大概率找到存在隐患风险的焊口。 2)从焊口结构特点来看,弯头口、变壁厚口出现缺陷的概率较大,在选择开挖点时,应将弯头变壁口作为排查重点。 3)管道周边地形对管道环焊缝质量产生一定影响,尤其是山区等较复杂地形区域管道,容易产生焊口缺陷。排查选点过程中可优先考虑排查山区管段环焊缝。 4)高后果区的管道一旦发生事故,造成的后果较为严重,排查时可优先排查高后果区中的焊口,尤其是高后果区中的弯头变壁厚等特殊焊口。 5)缺陷焊口的处置方式应根据缺陷类型、缺陷严重程度、焊口所处区域位置,尤其是焊口是否处于高后果区及地灾区等因素综合考量选择。 相关建议: 1)从已发现的不合格焊口,尤其是裂纹口的结果来看,高钢级、大口径的管道环焊缝出现严重缺陷的概率较大,未来,针对高钢级、大口径管道的焊接技术需要进一步研究。 2)不合格焊口中,直管段非变壁厚焊口也占有一定比例,造成普通焊口出现缺陷的原因以及普通焊口上下游管段特征是否有关系需进一步研究。 3)环焊缝的全生命周期资料涉及到不同阶段的种类较多,需要进一步研究如何对管道资料进行系统存储并有效整合,实现信息共享和全生命周期的有效管理,从而为管理提供基础数据支持。 4)在排查工作的过程中,选取了中缅天然气管道4道现场焊口进行分析实验,发现了存在焊道层数不够的问题,现有的选点方法无法针对此问题进行选点,需要做进一步分析研究。 5)排查工作存在一定程度的重复进场和重复放空,增加了排查成本,应需进一步分析优化选点方法,尽量将两个阀室之间的焊口集中开挖、检测,以减少重复进场和换管修复时天然气放空量。 6)推广采用自动焊进行换管、B型套筒修复,以提高修复质量、压缩修复时间。

3 结论和建议