高钢级油气管道环焊缝接头性能及质量控制*

何小东,高 琦,李为卫,池 强,高雄雄

(1.中国石油集团石油管工程技术研究院, 石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.中国石油西部管道公司 新疆 乌鲁木齐 830013)

0 引 言

以西气东输二线为标志,近20年来中国的长输管道取得了长足的发展,自主研发了X70、X80钢级大口径管线钢管,并大规模成功应用于西气东输、中亚、中缅和中俄等重大管道工程。

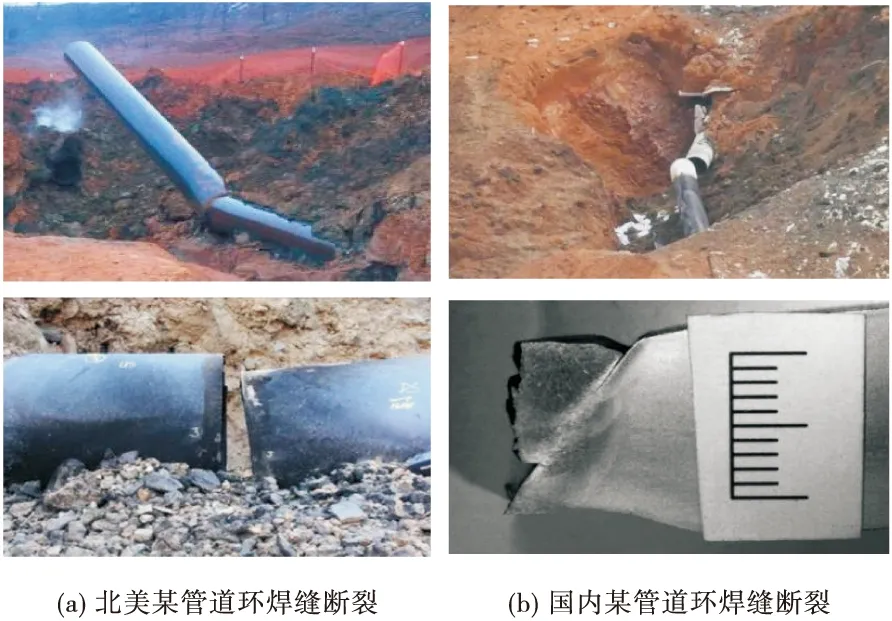

众所周知,长输油气输送管道常穿越沙漠、平原、水域、山地等复杂地域和人口密集的城镇,其安全可靠运行对于社会和自然环境具有重要意义,一旦发生失效将导致灾难性事故。而焊接是当今油气长输管道连接的唯一方式,环焊缝接头性能和焊接质量对管道本质安全具有决定性作用。近年来,国内外长输管道失效事故大部分表现为环焊缝断裂[1-3]。据不完全统计,仅2011年至2019年国内至少发生了15起新建管道的环焊缝失效,失效原因与环焊缝接头力学性能和焊接缺陷有关,而且有的管道连续两年在同一地段发生环焊缝断裂并造成重大损失。因此,管道环焊缝失效引起了公众的广泛关注,环焊缝接头性能和焊接质量控制的重要性日益突出。

本文介绍了环焊缝接头特点及其重要性,分析了两种常用焊接工艺的管道环焊缝接头性能,最后着重强调了环焊缝焊接质量控制关注的问题。

1 管道环焊缝特点及重要性

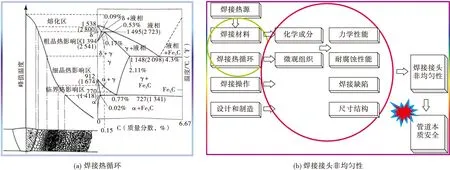

图1为管道环焊缝焊接热循环及焊接接头非均匀性对管道本质安全的影响示意图。在焊接热源作用下,填充材料熔化形成焊缝,焊缝附近的母材局部熔化,并在不同位置经历不同的焊接热循环形成了热影响区。焊接接头的化学成分、微观组织、力学性能和耐蚀性能都与母材有较大差异,焊接操作引起的焊接缺陷和结构设计(如不等壁厚焊接)会导致结构不连续。因此,油气输送管道环焊缝接头是典型的非均匀结构。

环焊缝断裂是油气输送管道主要失效模式之一。图2是近年来国内外管道环焊缝失效典型案例。由此可见,非均匀结构的环焊缝接头性能及其质量控制对管道安全运行起着至关重要作用。

图1 焊接热循环及焊接接头非均匀性对管道本质安全的影响

图2 近年来国内外管道环焊缝失效典型案例

2 环焊缝接头组织性能及质量控制关注的问题

2.1 FCAW-S和GMAW环焊缝接头性能

长输油气管道常用的焊接方法主要有药皮焊条电弧焊、手工钨极氩弧焊、熔化极气体保护半自动焊、自保护药芯焊丝电弧焊、熔化极活性气体保护自动焊、自动埋弧焊和闪光对焊,但环焊缝填充、盖面最主要的焊接方法是自保护药芯焊丝半自动焊接(Self-shielded Flux-cored Arc Welding, FCAW-S)和熔化极气体保护焊接(Gas Metal Arc Welding, GMAW)。下面分别介绍X80管道采用这两种焊接方法的环焊缝接头组织及关键性能。

2.1.1 FCAW-S环焊缝接头组织及性能

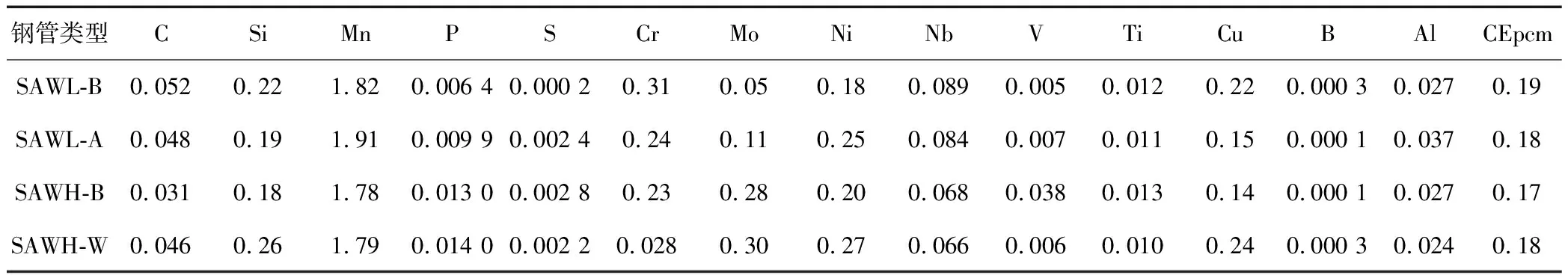

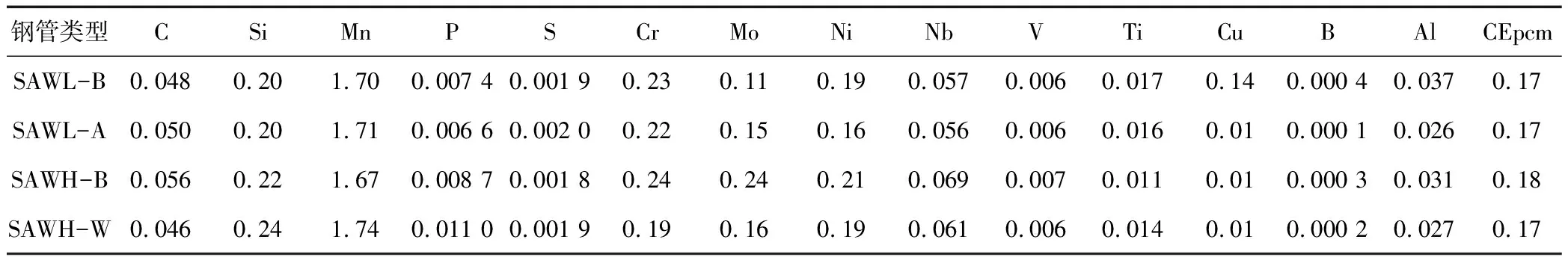

FCAW-S所焊接管道的外径为1 219 mm,壁厚为18.4 mm和22.0 mm,钢级为X80,有两种钢管类型,即直缝埋弧焊接钢管和螺旋缝埋弧焊接钢管,其化学成分见表1。从表1可以看出,虽然所添加的合金元素略有差别,但不管哪种钢管类型的裂纹敏感指数均小于0.2%,因此,这两种类型的钢管裂纹敏感性较小,具有较好的焊接性。表2为管道现场焊接所采用的焊接工艺,管道环焊缝焊接根焊采用GMAW内焊,热焊、填充和盖面均采用自保护药芯焊丝半自动焊接。

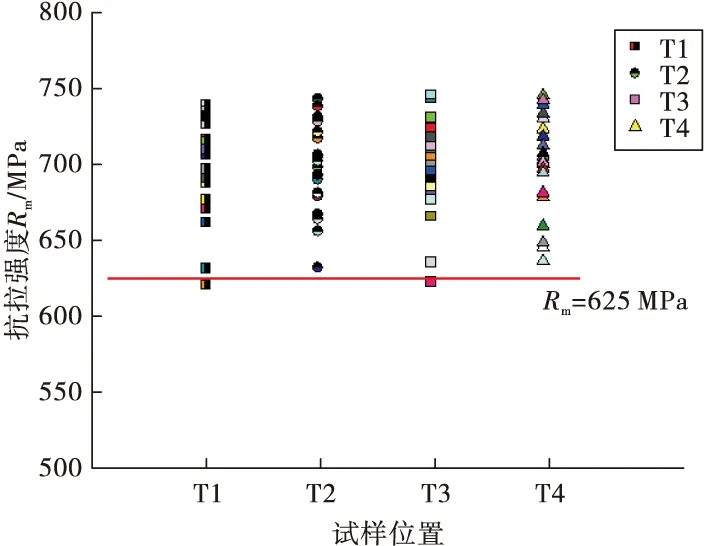

对现场抽取的24个FCAW-S环焊缝接头截取试样进行性能试验,图3为接头抗拉强度分布情况。从图3可以看出,在96个焊接拉伸试样中,除2个试样外,其它环焊缝接头试样的抗拉强度大于X80钢管最小抗拉强度625 MPa的要求。通过观察拉伸试样断口位置,低于625 MPa的2个试样断裂位置均在母材上。也就是说,低于标准要求625 MPa的焊接接头其焊缝的抗拉强度高于管体实际的抗拉强度。虽然另有4个试样断于焊缝,但其抗拉强度分别为705、707、746、742 MPa,均大于标准要求的625 MPa。

表1 外径1 219 mm X80钢管化学成分(质量分数) %

表2 X80管道FCAW-S焊接工艺

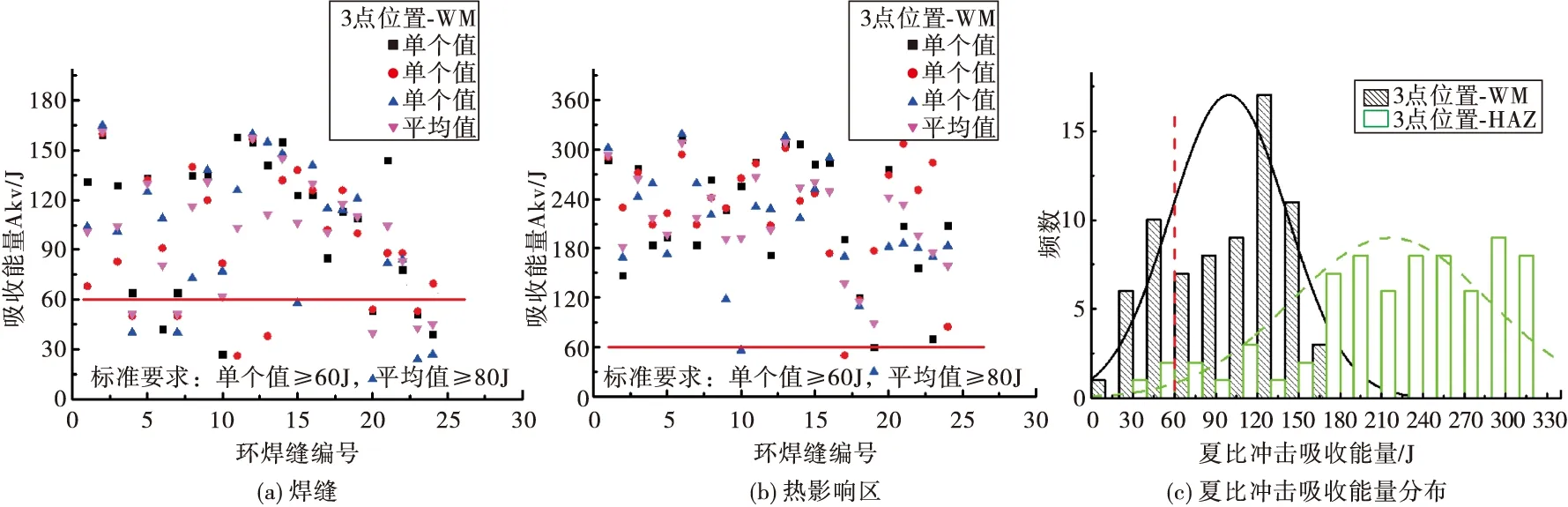

图4为FCAW-S焊缝和热影响区在-10 ℃时的夏比冲击吸收能量。西气东输二线环焊缝焊接验收标准要求环焊缝接头焊缝和热影响区的夏比冲击吸收能量单个值不小于60 J,平均值不小于80 J。从图4(a)、图4(b)可以看到, FCAW-S环焊缝夏比冲击吸收能量有相当一部分低于标准要求,但热影响区的夏比冲击吸收能量只有极少数低于标准要求值。图4(c)表明,FCAW-S环焊缝的夏比冲击吸收能量离散程度比热影响区的离散程度小。一般地,油气管道环焊接头HAZ的冲击试样位于壁厚中心,缺口位置为焊缝金属和热影响区母材金属各占50%。因此,焊缝金属韧性对热影响区的夏比冲击吸收能量值有很大的影响,从而导致极少数FCAW-S的热影响区夏比冲击吸收能量低于标准要求,而且较为分散。

图3 FCAW-S环焊缝接头抗拉强度分布

图4 FCAW-S焊缝和热影响区的夏比冲击吸收能量及分布

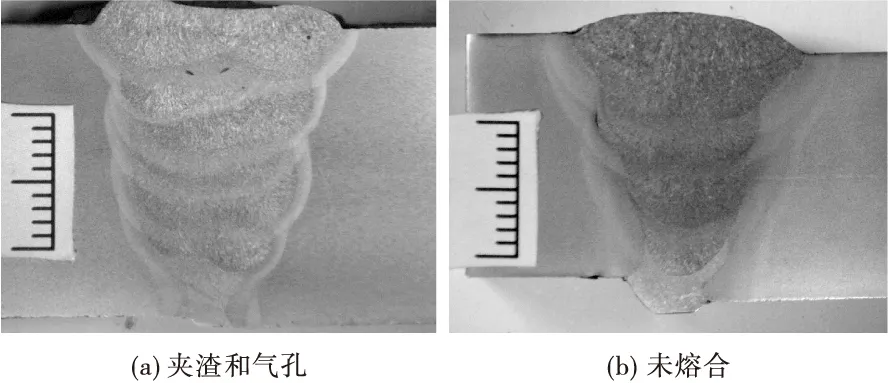

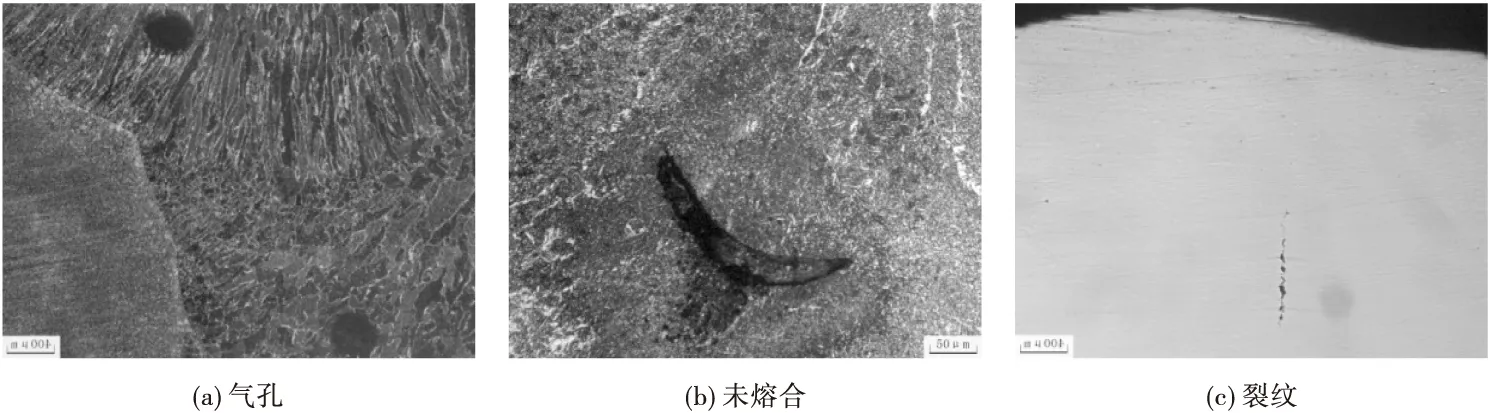

管道焊接属于全位置焊接,在管道顶部(12点)或底部(6点)位置附近操作困难,如果工艺控制不严格或焊工操作不当,FCAW-S容易产生较多的焊接缺陷,主要是夹渣、未熔合、气孔等缺陷[4]。图5为FCAW-S环焊缝典型缺陷。这些焊接缺陷不仅会影响焊缝的冲击韧性,而且降低了焊接接头的承载能力,导致管道环焊缝失效事故增加。

图5 FCAW-S环焊缝典型焊接缺陷

2.1.2 GMAW环焊缝接头组织及性能

近年来,随着管道建设用管线钢管强度等级的不断提高,以及管道建设长度、管径和壁厚的不断增大,为了提高环焊缝焊接质量和效率,管道建设越来越多地使用熔化极气保护自动焊技术(GMAW-Auto)[5]。

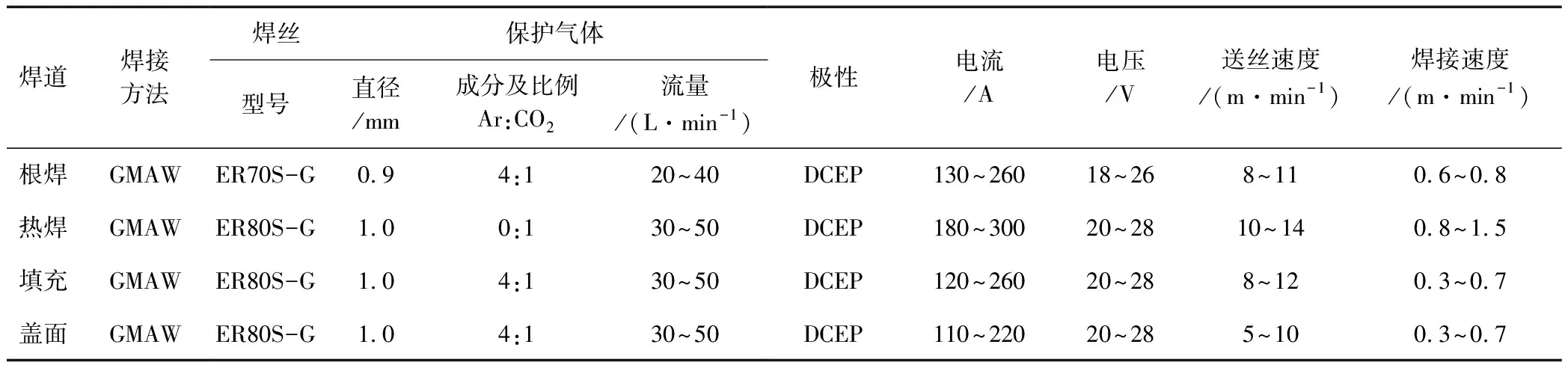

以外径为1 422 mm,壁厚为21.4 mm和25.7 mm,X80钢级天然气管道为例。管道采用两种类型钢管,即直缝埋弧焊接钢管和螺旋缝埋弧焊接钢管,其化学成分见表3。管道环焊缝的根焊(内焊)、热焊、填充和盖面均采用熔化极气体保护自动焊接(GMAW-Auto),焊接工艺见表4。

表3 外径1 422 mm X80钢管化学成分(质量分数) %

表4 X80管道GMAW焊接工艺

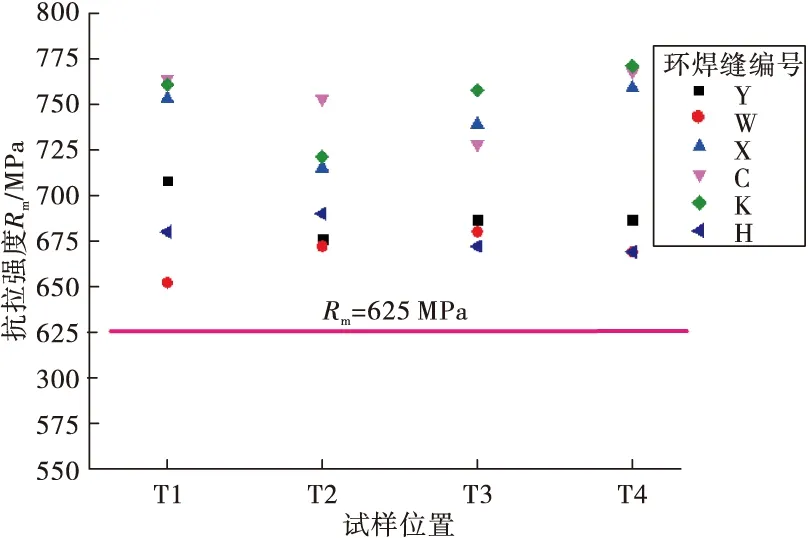

图6为GMAW环焊缝接头抗拉强度。从图6可以看出,X80 管道采用GMAW工艺,匹配ER80S-G焊丝进行环焊缝焊接,其环焊缝接头拉伸强度均高于625 MPa,且断于母材,说明GMAW环焊缝接头的抗拉强度高于管体纵向强度。

图6 GMAW环焊缝接头抗拉强度

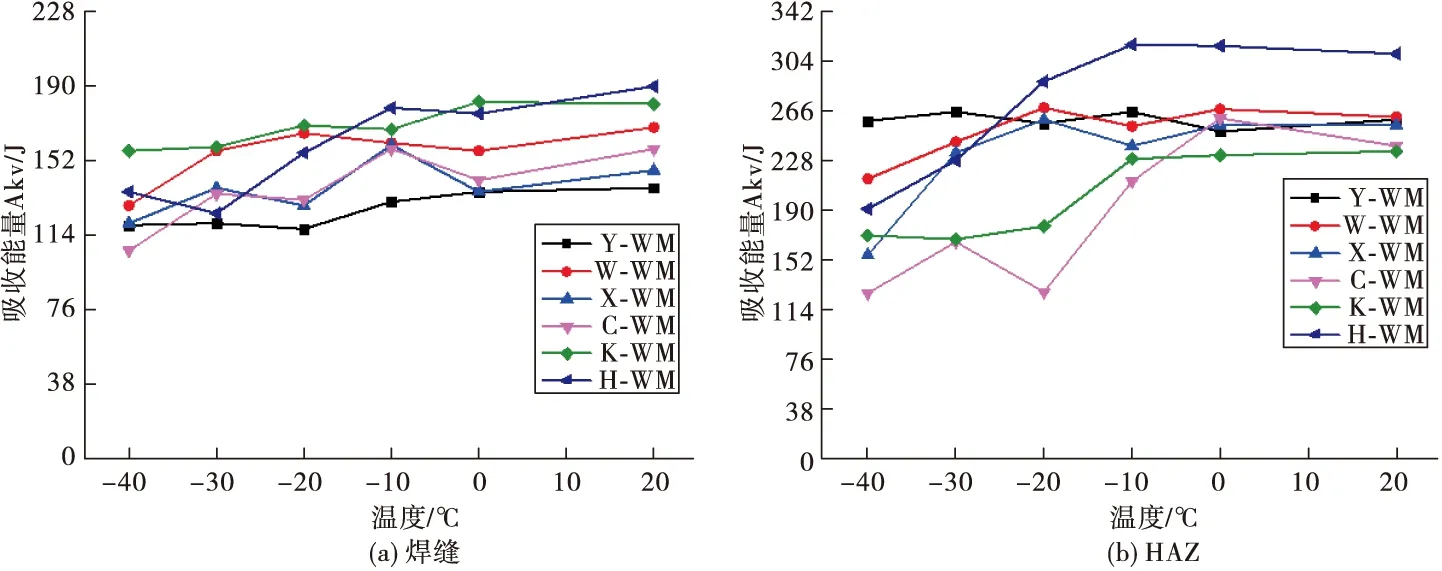

图7是不同焊接位置焊缝和熔合线(HAZ)夏比冲击吸收能量分布。图7表明,GMAW环焊缝接头焊缝和热影响区的夏比冲击吸收能量的单个最小值和平均值均高于中俄东线管道环焊缝验收标准要求,即单个值≥38 J,平均值≥50 J。即使按照西气东输二线管道工程环焊缝夏比冲击吸收能量单个值和平均值分别不低于60 J、80 J要求,GMAW环焊缝接头的韧性也满足验收标准。同时,从图7(b)也可看出,GMAW环焊缝的冲击值分布相对集中,而熔合线处的冲击值相对分散,但高于焊缝的冲击值。图8为GMAW环焊缝和熔合线处系列温度下的夏比冲击吸收能量。从图8可以得到,GMAW环焊缝在-40 ℃最小吸收能量为107 J,熔合线最小吸收能量为128 J。因此,GMAW环焊缝和熔合线具有较高的低温韧性。

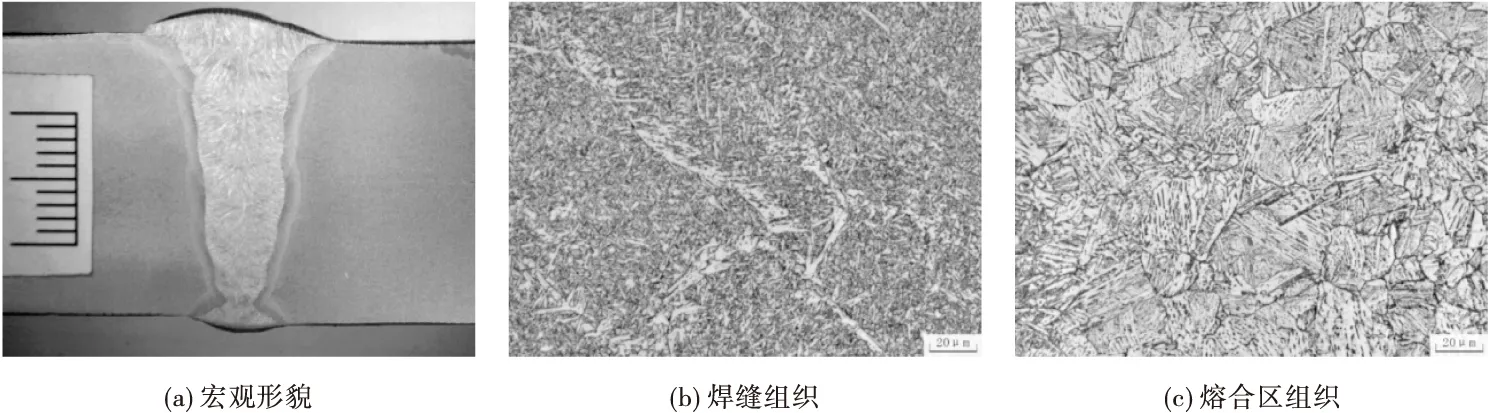

GMAW环焊缝接头的力学性能与焊接质量密切相关。图9为无缺陷GMAW焊接接头组织、典型形貌。在工艺参数合理并严格执行时,GMAW焊道与焊道、焊缝与母材熔合良好。但是,在特殊位置(如仰焊)、焊接工艺不当或坡口尺寸不满足标准要求时,GMAW自动焊接也会产生气孔、未熔合、裂纹等典型焊接缺陷,如图10。

图7 GMAW环焊缝接头夏比冲击吸收能量及分布

图8 GMAW环焊缝接头焊缝和HAZ系列温度的冲击韧性

图9 GMAW环焊缝接头组织形貌

图10 GMAW环焊缝接头典型焊接缺陷形貌

2.2 环焊缝质量控制需关注的问题

如前文所述,无论采用FCAW-S还是采用GMAW焊接工艺均有可能产生焊接缺陷,从而影响环焊缝接头的性能,需要加强环焊缝质量控制。

国内油气管道环焊缝焊接质量控制标准有以下四个层级:第一个层级是国家管道系统标准,如GB 50251—2015《输气管道工程设计规范》;第二个层级是国家或行业管道焊接标准,如GB/T 31032—2014《钢质管道焊接验收》;第三个层级是企业管道焊接标准,如中油管道标准CDP-G-OGP-OP-081.01—2016-1《油气管道工程技术规定-第1部分 线路焊接》;第四个层级是针对某个管道项目的焊接标准,如Q/SY GD 0503.12—2016 《中俄东线天然气管道工程技术规范 第12部分:线路焊接》。

中国管道焊接的国家标准和企业标准主要参考或等效采用美国的ASME或API标准,并结合具体项目工程特点,制定了更合适的焊接和施工技术要求,其总体技术水平不低于国外标准。因此,管道环焊缝质量控制标准体系是健全的。但是,焊接工艺评定时,在管材成分变化、不等壁厚、最小焊接道数、特殊焊接位置冲击试验、工艺参数等方面需要进一步完善、优化,以适应现场焊接质量控制需要;另一方面,在现场施工时需要严格执行焊接工艺,以提升管道环焊缝焊接质量。

油气管道环焊缝焊接质量控制需要关注以下方面。

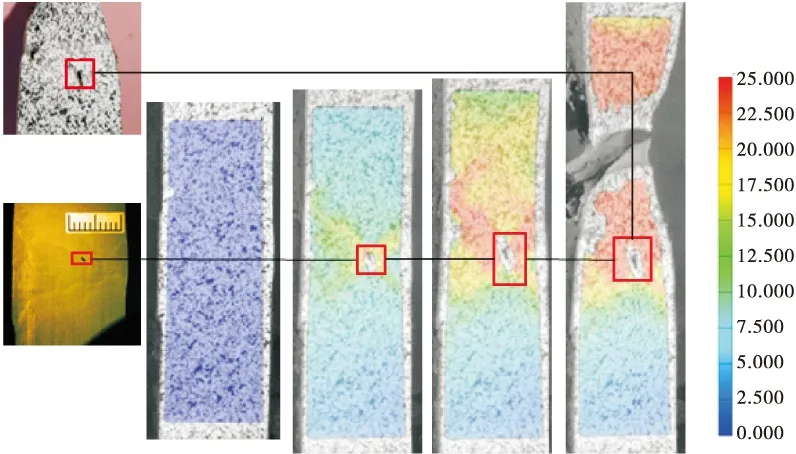

首先,环焊缝接头强度设计方面应尽可能采用等强或过强匹配接头设计。环焊缝接头采用等强或过强匹配,不仅可以允许较大的焊接缺陷容限,而且可以避免焊缝及HAZ应变集中导致环焊缝断裂。图11所示是等强匹配GMAW环焊缝接头带缺陷DIC拉伸试验。结果表明,X80管道环焊缝采用GMAW焊接并匹配ER80S-G焊丝,焊接接头在拉伸载荷下,虽然焊缝处缺陷处先产生应变集中,但是随着载荷增加,最大变形在母材上并断于母材。需要特别强调的是管道环焊缝强度设计是相对于管体纵向的强度,而不是管体横向强度。

图11 等强匹配GMAW环焊缝接头带缺陷DIC拉伸试验

其次,焊接工艺评定方面。焊接工艺评定不仅只对相同成分、同一种管型的钢管进行,更应关注不同化学成分、不同管型、不同壁厚和不同强度等级之间组对的焊接工艺评定,比如:直缝埋弧焊接钢管-螺旋缝埋弧焊接钢管、直缝/螺旋埋弧焊接钢管-弯管/管件、不等壁厚和不同强度等级钢管组对焊接的工艺评定。另外,当壁厚大于12.7 mm时,侧弯试验能否完全反映焊接接头工艺性能?是否应增加背弯试验?壁厚较大时(比如壁厚大于18.4 mm),在管体壁厚中心截取焊缝和熔合区冲击试样的试验结果不能反映根部的韧性,是否考虑增加根部焊缝和熔合区冲击试验?这些因素在焊接工艺评定时都应考虑。

最后,现场焊接施工及质量管理方面。现场焊接施工前应做好技术交底,从设计、业主代表、监理、施工承包商管理者和焊接操作者,应熟悉焊接接头的缺陷、拉伸强度、韧性、硬度等各项性能指标要求;严格执行焊接材料存储和使用管理规定;改善现场焊接施工条件,严格监控环境温度和湿度;提升焊接操作者操作技能和责任意识;以保证焊接质量为前提,合理控制费用和工期(质量控制、费用控制、进度控制,即“三控”)。

总之,油气管道环焊缝焊接为现场野外作业,具有其特殊性,焊接质量控制难度更大,需要各相关方高度重视管道环焊缝焊接质量,从各个环节加强控制,才能最终提升环焊缝质量,从而保证油气管道的本质安全。

3 结 论

1)焊接是油气输送管道唯一的连接方式,环焊缝断裂也是管道失效的主要模式,环焊接头的性能和质量直接关系到管道的本质安全。

2)对于国内典型化学成分的X80管线钢管,无论采用FCAW-S还是GMAW方法并匹配相应级别焊丝进行环焊缝焊接,其接头的抗拉强度均满足标准要求。

3)对于FCAW-S 和GMAW环焊缝接头,其热影响区韧性分散性大于焊缝。但是FCAW-S环焊接头焊缝冲击吸收能量容易出现低值而导致不满足标准要求;而对于GMAW环焊接头,焊缝和热影响区具有较好的冲击韧性。

4)油气管道环焊缝质量控制标准基本健全。为了进一步提升环焊缝接头性能和质量,以保证管道运行安全,需要重点关注材料焊接性、强度设计、焊接工艺评定、现场施工焊接质量控制等。