兼具S型与J型两种铺管系统的新型设计方案

韩 健, 冷喜嘉

(上海振华重工(集团)股份有限公司, 上海 200125)

0 引 言

随着海洋油气资源的深度开发,海工装备市场的竞争日益加剧,油气服务公司不断探索如何提高铺管船使用效率、满足不同水深的铺管需求、缩减船队数量,以提高市场竞争力。以市场竞争为推动力,铺管船也不断朝着大型化、深水化、多功能化方向发展。具有两种及以上铺管系统的多功能大型铺管船应运而生。

本文分析S型与J型两种铺管方式的优缺点,对比两型铺管系统的设备组成,分析两型铺管系统的布置特点,从差异中寻找两者的共性,充分利用两型铺管系统的通用设备,将两型铺管系统集中、合理地布置在一条船上,以实现两者的优势互补,提高铺管船的经济性、作业能力、作业效率和利用率。

1 S型和J型铺管系统的特点分析

1.1 S型和J型管道敷设方法

海底管道敷设主要有4种方式:S型铺管法、J型铺管法、卷筒式铺管法(R型)、垂直铺管法[1]。本文主要分析S型铺管和J型铺管系统。

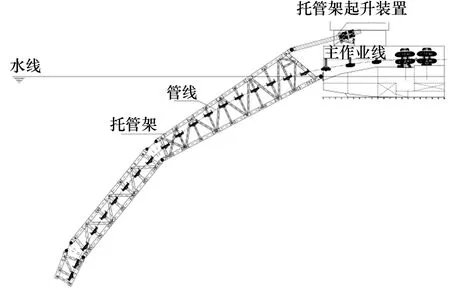

(1) S型铺管法。S型铺管法的管线在铺管船的同一水平面内完成焊接、探伤、包覆工作,通过位于船尾的托管架支撑,靠管子的自身重力自然弯曲下放至海底,整个管线自然弯曲成S型曲线[2],故名为S型铺管,如图1所示。该型铺管法主要用于小于1 500 m的浅近海管道敷设。此外,为提高铺管效率,会在船上设置管子预制线,将单节管预制成双节管甚至三节管,再直接敷设双节管或三节管,以此提升铺管速度。与直接敷设单节管相比,双节管的铺管速度可提高近1倍。

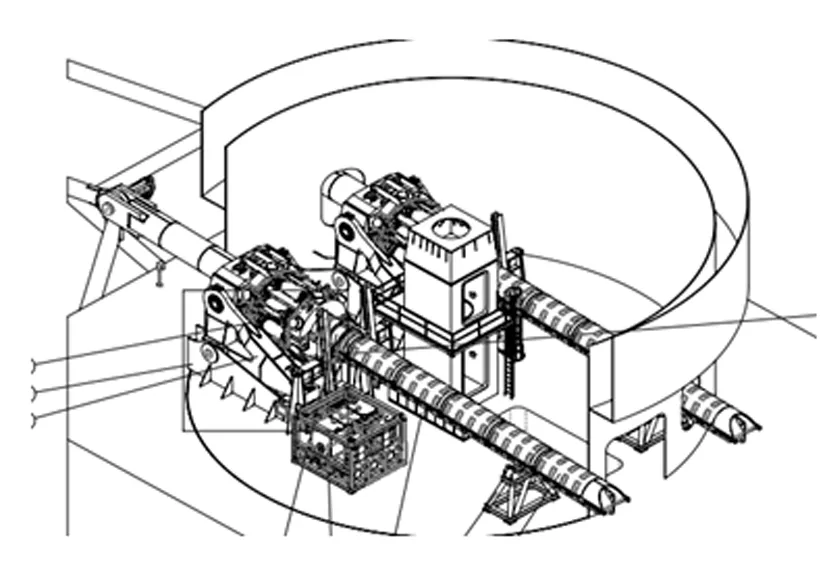

图1 S型铺管法

(2) J型铺管法。J型铺管法通过直立或倾斜一定角度的铺管塔将管子与主管线对接,在集合站内完成焊接、探伤、包覆等工作,整个管线以近乎垂直的角度进入水中,此时管道整体形状呈J型故而得名[3],如图2所示。为提升J型铺管效率,J型铺管船也可配备管子预制工厂,将单节管预制成双节管、三节管甚至四节管供J型铺管系统使用。J型敷设方法适用于深水、超深水管道敷设。但是,受制于所有工序都集中在一个装配站内完成,其铺管效率相对S型铺管方式低。

图2 J型铺管法

1.2 S型和J型铺管的优缺点

(1) S型铺管。适合浅水和中层水深安装;因为工作站多,生产效率高,适合于混凝土包铺管;深水铺管需更长的托管架(>100 m),限制船舶的作业能力。

优点:主作业线可设置多个焊接站,提高装配速度,铺管效率高。

缺点:随着铺管水深加大,需更长的托管架,管道张力更高,降低船舶稳定性,铺管管径减小。

(2) J型铺管。J型铺管法的铺管速度较慢,适合中深水铺管、大管径混凝土包铺管和易疲劳的管线,方便管道的弃置回收,特别适合水下生产设施项目安装,如脐带管和端部管线的安装。

优点:消除了S型铺管的拱弯段,消除残余应力,降低了水平拉力,管道张力较小,可取消长而脆弱的托管架[3],特别适合应对深水、超深水管道敷设。

缺点:受铺管塔高度和铺管工艺的限制,铺管作业线短,单工作站效率不高,铺管效率低[4]。

J型铺管系统是为弥补S型铺管系统的不足而出现的。因此,S型与J型铺管系统的优、缺点呈较强的互补性。鉴于这两型系统的互补性,如能将两型系统集中布置于一条船上,将大幅增强单船铺管的作业范围、作业能力和铺管船利用率,增强单船市场竞争力。此外,无论是J型铺管还是S型铺管,为提高铺管效率,都普遍配备管子预制线,将单节管预制成双节管、三节管或四节管,提升铺管效率,因此两型铺管系统存在大量共性设备。充分利用共性设备服务两型铺管系统,可减小船舶尺寸,并大幅提升单船投资的经济性。

1.3 S型和J型铺管系统共存的可行性

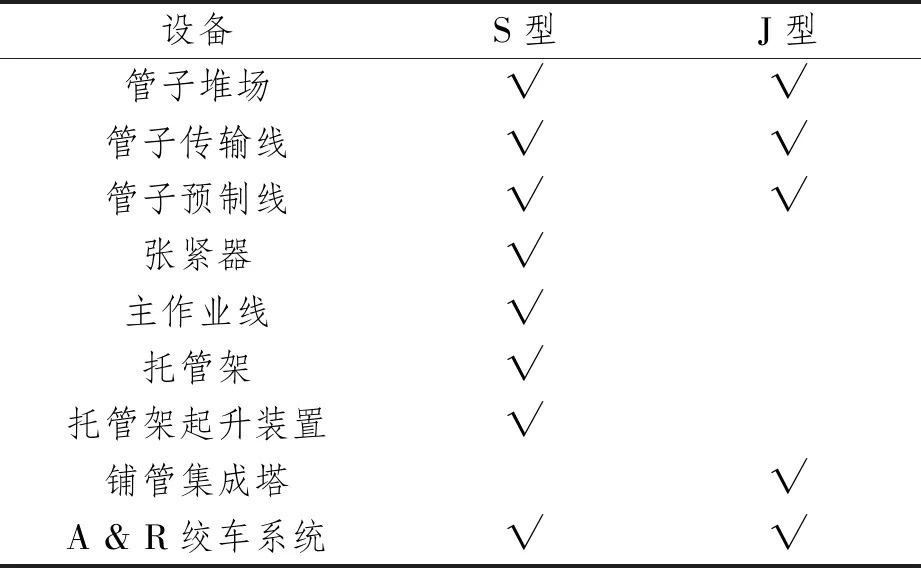

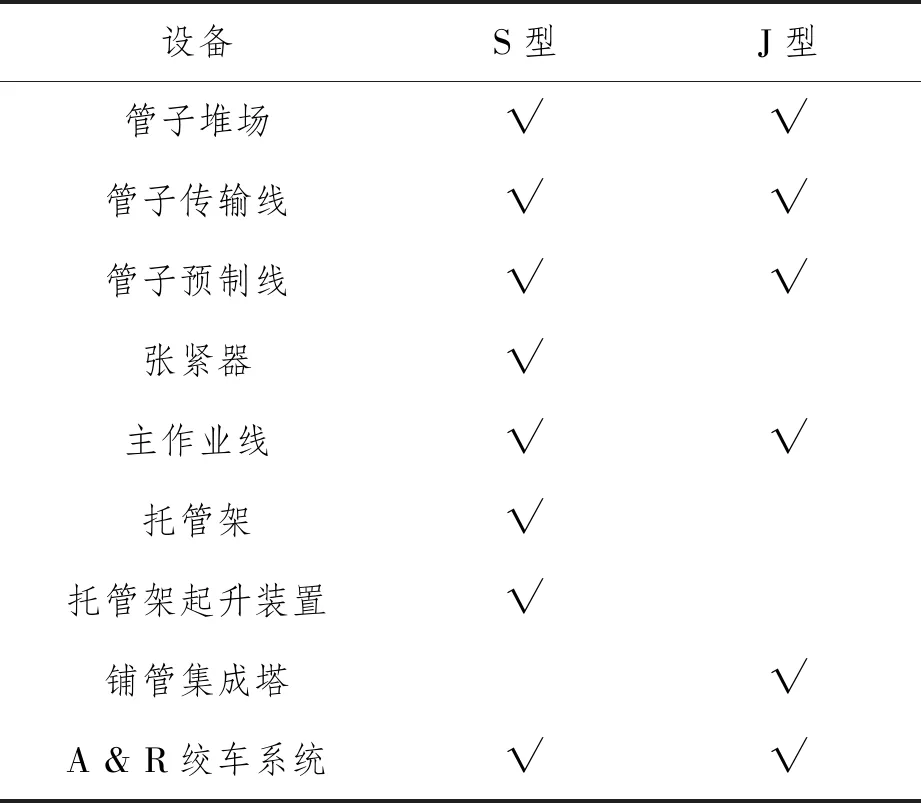

(1) 两型铺管系统所需配备的设备分析。表1对比了两型铺管系统需配备的设备,可得出结论:管子堆场、管子传输线、管子预制线、A & R绞车等设备是两型铺管系统都需配备的设备。如能将两型铺管系统的共有设备通过合理布置达到统一、共享,则可实现节省布置空间、减少设备数量、节约项目投资的目的。

表1 铺管系统设备构成

(2) 两型铺管系统的布置位置分析。表2对比了两型铺管系统设备的布置位置,可得出结论:S型和J型铺管系统共有设备的布置位置高度一致,并没有实质差异;其他非共有设备,仅J型铺管塔与S型铺管的托管架存在位置上的重叠。如能通过合理布置J型铺管塔位置,确保J型铺管塔与托管架互不干涉,则可实现将两型铺管系统布置在同一条船的目的。

表2 铺管系统设备布置位置

2 兼具S型和J型铺管系统的优化布置方案

2.1 新方案介绍

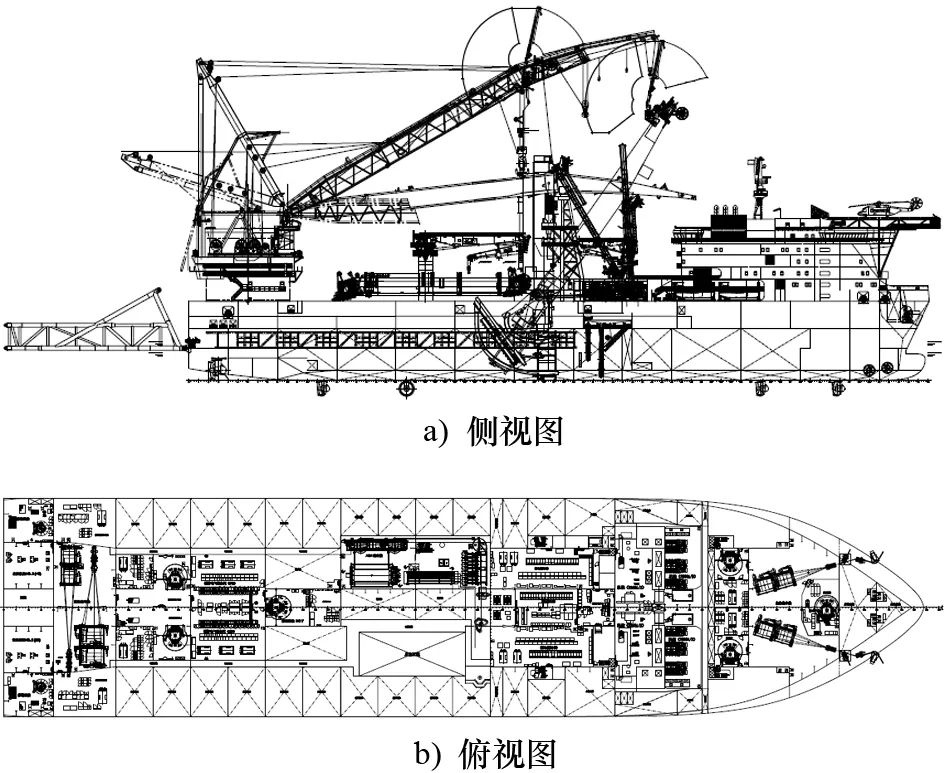

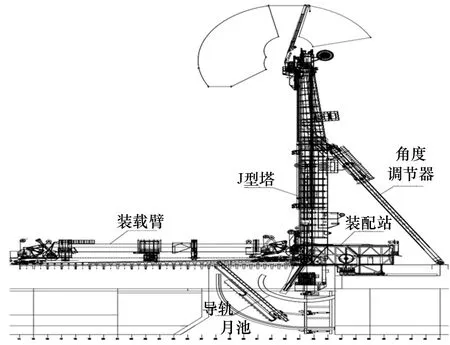

本节介绍一种新型铺管船的设计方案,该设计方案结合第1.2节和第1.3节介绍的两型铺管系统的特点和布置方案,不仅实现两型铺管系统完全共用第1.3节介绍的可共用设备,还利用S型铺管系统的主作业线将双节管预制成四节管,再通过升降机提升至露天甲板,供位于主甲板右舷的J型铺管系统使用,并通过贯穿主甲板至船底的月池敷设管线[5]。新型铺管船总布置图如图3所示。本设计方案可大幅减少重复功能设备的配置,降低项目初始投资额,提高铺管船使用率,提高工程作业经济性。

图3 新型铺管船总布置图

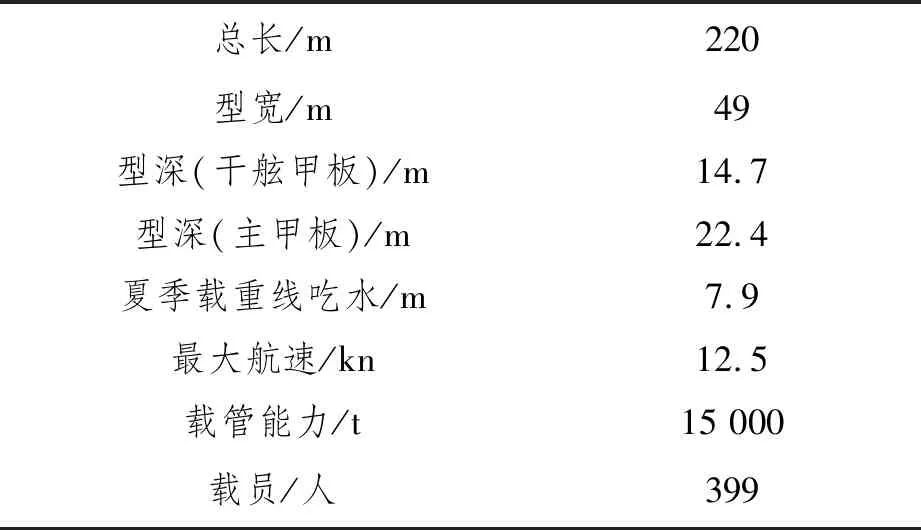

(1) 主尺度

主尺度如表3所示。

表3 新型铺管船主尺度

(2) 主要铺管设备和系统

① 管子预制线:含左右舷双预制线,可将单节管预制成双节管,并可在S型铺管主作业线上将双节管预制成四节管,并通过传输系统输送至主甲板,供J型铺管系统使用。

② S型铺管系统:管径6~60 英寸(1英寸=0.025 4 m),铺设双节管,铺管水深为3 000 m,铺管速度约7 km/d。

③ J型铺管系统:管径5~36 英寸,敷设四节管,铺管水深为3 000 m及以上,铺管速度可达3.5 km/d。

④ 张紧器:4×175 t=700 t。

⑤ A & R绞车:2×600 t,含波浪补偿系统,可2台联合使用。

⑥ 起重机:1台5 000 t主起重机,2台50 t甲板起重机,1台35 t甲板起重机,1台25 t甲板起重机。

(3) 铺管系统布置方案

① 管子堆场。该船主甲板共有约2 000 m2储存面积,甲板载荷按15 t/m2设计;储管架可以存储长度为13 m的单节管,也可以直接存放双节管和四节管;管子堆场布置在主甲板上,最大可装载20 000 t管子。如图4所示。

图4 管子堆场效果图

② 在J型铺管模式下,右舷管子堆场改造成四节管传输线,如图5所示。管子堆场的搁架采用螺栓连接。

图5 四节管传输线

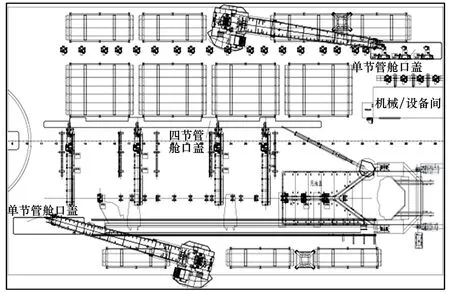

③ 管子传输系统。管子堆场上的管子通过左右两舷的理管起重机,吊至舱口位置或传输系统,再由管子升降机下送至下一层14 700干舷甲板。主甲板布置图如图6所示。

图6 主甲板布置图

④ 14 700 干舷甲板的作业线可分为4个区域,如图7所示:左舷双节管预制线(图7阴影1)、右舷双节管预制线(图7阴影2)、待作业横移和对中区(图7阴影3)、主作业线(图7阴影4)。左右两舷双节管预制线由15个工作站组成,可同时将单节管预制成双节管。除管子传输设备外,预制线含管子端部处理、坡口、对中、焊接、探伤等工作站。采用左右舷双预制线的布置方式,可在两舷同时预制3.5 km/d的双节管,提高管子预制速度,提升铺管效率,是实现7 km/d铺管速度的保障。

图7 干舷甲板布置图

⑤ 待作业横移和对中区位于干舷甲板艏部(见图7阴影3)。预制的双节管存放在该区域,并通过横移小车移至船中心线,与主线对接。

⑥ 主作业线沿干舷甲板中心线布置(见图7阴影4),含端部处理、坡口、对中、焊接、探伤、包覆等工作站,艉部配备4台175 t张紧器。

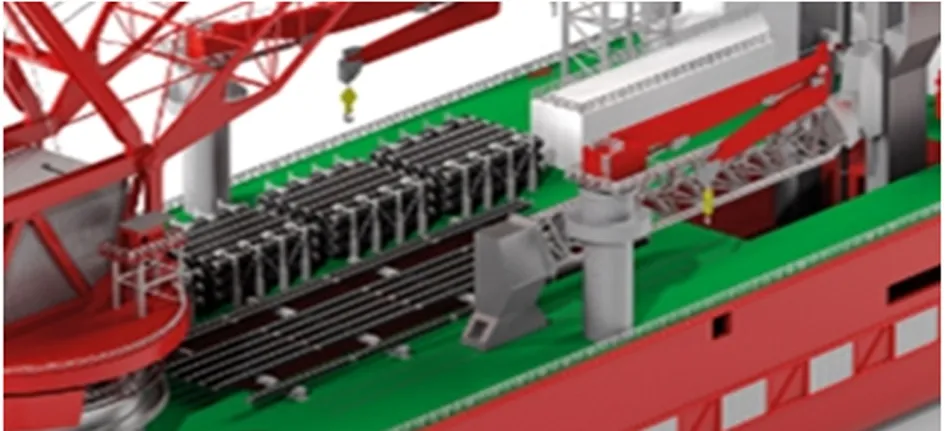

⑦ 托管架和托管架起升系统都布置在船尾,如图8所示。其中,托管架起升系统采用插销连杆方案,布置在主甲板上的主吊机筒体内,如图9所示。

图8 托管架及托管架起升系统

图9 托管架起升系统详图

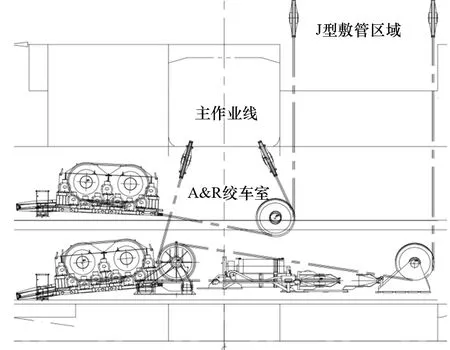

⑧ 本船的J型铺管系统直接铺设四节管。干舷甲板两侧的管子预制线将单节管预制成双节管后,再利用S型铺管线的主作业线将双节管预制成四节管,并完成包覆作业形成完整的四节管。完成预制的四节管通过横移小车移向主作业线左侧,并通过管子电梯将四节管向上输送至主甲板,再经由主甲板上的传输系统输送给J型铺管系统。如图10所示。

图10 S型铺管线三维效果图

⑨ J型塔布置于该船的船中靠右舷位置。塔下方设置从主甲板直通船底的月池,J型铺管塔位于在该月池上方,通过该月池敷设管道。J型铺管系统如图11所示。在J型铺管作业时,仅需运行单侧管子预制线即可实现3.5 km/d的铺管速度。

图11 J型铺管系统

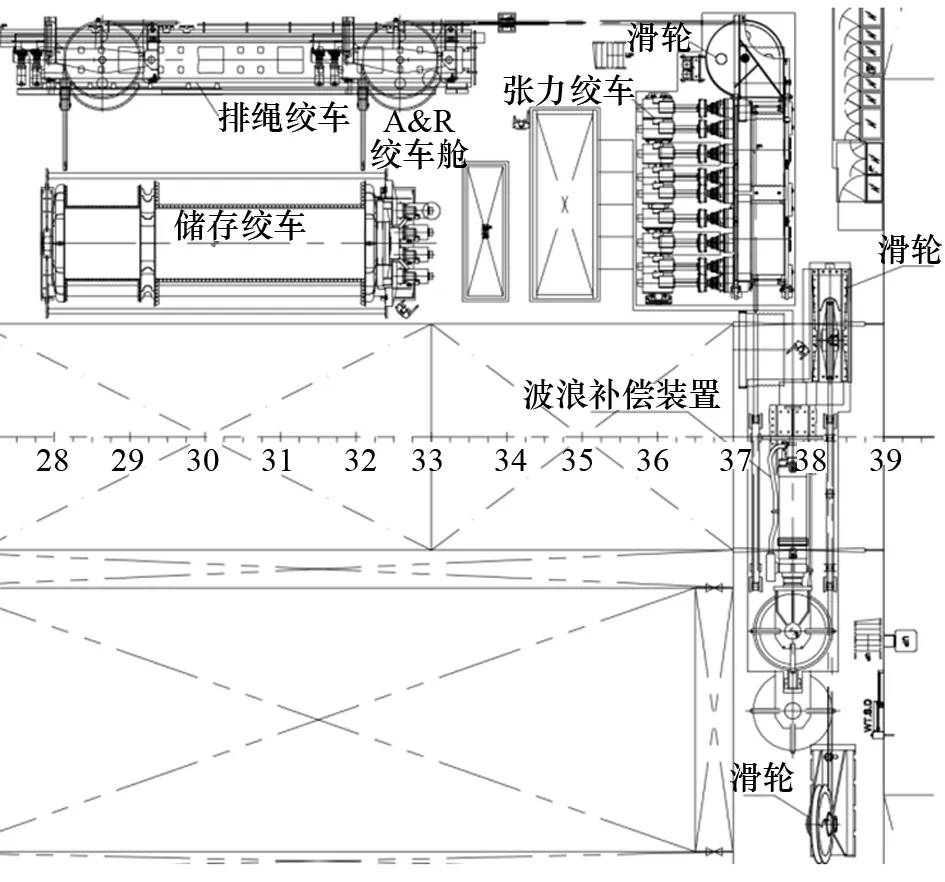

⑩ 本船的2台600 t A & R绞车,可分别单台或并车服务于J型、S型铺管系统。A & R绞车布置于船中区域,在干舷甲板下,可通过滑轮将钢丝绳引导至干舷甲板和主甲板,服务于S型铺管系统和J型铺管系统。A & R绞车舱布置如图12所示,A & R绞车滑轮布置如图13所示。

图12 A&R绞车舱布置图

图13 A&R绞车滑轮布置图

2.2 新方案的优势和意义

本文分析S型和J型两种铺管系统的共性及差异,通过实船方案介绍优化布置方案,最终实现两型铺管系统在一条船上的完美结合。采用该设计方案的铺管船与其他投入营运的铺管船相比有重大突破和优势,可为新一代多功能铺管船提供研究案例。

(1) 该船具有S型和J型两种铺管系统,通过优化布置,合理利用空间和共性设备,不仅实现所有通用设备能服务于两型铺管系统,还充分利用S型铺管系统的主作业线设备预制四节管,供J型铺管系统使用,进一步减少非共用设备范围。优化方案的铺管系统设备如表4所示。该优化方案符合深水铺管船提高铺管速度、缩短海水生产周期、一条船有多种铺管功能的发展趋势[1]。

表4 优化方案的铺管系统设备

(2) 具有S型和J型两种互补的铺管方式,两型铺管系统相结合,能扩大该船的作业水深范围及对应的铺管管径范围,令该船交付后可获得更高的利用率。

(3) 该多功能深水起重铺管船可实现水下3 000 m大管径铺管作业,满足我国深水油气田作业需求,可彻底改变深水铺管和水下作业依赖国外装备的境况,填补该领域的国内空白。

(4) 多功能起重铺管船对船舶保有量较少、铺管功能单一的海工工程公司来说非常实用,可提高船舶利用率,满足各种铺管方式,使用灵活,避免一次作业需多条船舶,减少资金投入总量以及船舶维护保养费用。

随着海洋资源开发的深入,国外起重/铺管船正向着大型化、深水化、多功能化、环保、舒适性方向发展。该船的设计理念具有前瞻性,也是今后铺管船发展的主要方向。

3 结 论

新型铺管船设计方案充分利用S型铺管系统的预制线、主作业线,为J型铺管系统预制四节管,实现两型铺管系统的相互融合。一艘船兼备多种铺管方式,能完成浅水、中深水、超深水的连续铺管作业,为海上及水下作业、安装等工程提供服务。

该设计方案不仅提高了铺管设备的利用率,也提高了铺管船的利用率,可为油气服务公司减少船舶数量、实现一条船完成不同水深的工程作业需求、提升铺管船的经济性、提高船舶所有人的市场接单能力提供支持。