钻井船井架的安装

刘 冲

(上海交通大学 船舶海洋与建筑工程学院, 上海 200030)

0 引 言

随着科技进步以及对海洋油气资源的开发勘探,石油工业的重心从陆地向海洋转移,且近些年逐步从浅海到深海扩张。开采环境的变化带动石油钻采设备的变革,传统的陆地钻井设备不再满足海洋油气的开发。作为海上油气勘探开发必不可少的手段,从适应于浅海作业的固定钻井平台和自升式钻井平台,到满足深水及超深水油气开发需求的半潜式钻井平台和钻井船,海洋钻井装备在形式、性能等各方面不断取得进步。

钻井井架作为钻井装备的重要组成部分,主要功能是用于安放天车,悬挂游车、大钩及吊钳等专用工具,在钻井过程中进行起下钻、下套管操作,在起下钻过程中用以存放立管。按照井架的整体结构形状可将井架划分为塔形井架、A形井架、伸缩井架、桅形井架[1]等。

由于海上钻井作业的复杂条件和恶劣环境,海洋钻井井架需具备高强度、高稳定性、良好的司钻视野等特点,其中塔型井架的应用范围较广。塔型井架是横截面为正方形或矩形的四棱锥形空间桁架结构,通过螺栓将各个单根构建进行连接而成。其优势为整体空间封闭,具有较高的稳定性和承载力,内部空间大,司钻方便;其劣势为构架的拼装与拆装工作量大,高空作业多[2]。

受场地资源、作业环境、施工周期和施工成本等因素影响,钻井井架的分段拼装和整体吊装工作是一项复杂的工程。以SH船厂建造的钻井船井架现场拼装和吊装施工工作为例,对井架施工的生产策划和工艺要点进行研究。

1 生产策划

钻井船井架高为55 m,最大静钩载为900 t,底部外形尺寸为15 m×14 m,顶部外形尺寸为5 m×5 m,结构质量约400 t,陆地上的移动采用龙门行车移动,整体吊装上船采用浮吊。

井架供货商将验收合格的井架拆卸后,根据工艺要求对构架编号并装箱通过水路和陆路两种方式运输至船厂,水路到达厂区码头后借助码头吊机和大型平板运输车转运至预定总装区域。基本场地需求为3块20 m×30 m的区域,要求排水良好,地基承载比压≥2.5 MPa的刚性地面作为井架模块的装配区域。在一块场地上放置2 m×2 m,60 mm厚的钢板作为井架安装基础板,在基础板放置到位后,利用全站仪提前进行精度检测,确保井架安装基面处在同一水平。在装配场地旁划定8 m×20 m的场地作为井架零件存放场地,并设置隔离措施,避免重要配件丢失。如有条件,则放置2只40尺(1英尺=0.304 8 m)集装箱作为重要配件库和工具间,并可作为临时避风雨场所。

结合船厂现有的场地和设备资源,井架安装需要的主要工具设备有:2 500 t浮吊、600 t龙门吊、150 t门机、2台10 t叉车、2台汽车吊、水平测量仪、全站仪、井架支座安装孔模板、开口支撑工装、水泥墩等支撑工装,以及电焊设备和千斤顶等小工具。

安装团队人员为30人,其中领队1人、安全员1人、结构工程师1人、电气工程师1人、液压工程师1人、安装组人员16人(含铆接工、焊工各1人)、电工3人、材料员2人、吊车工3人、叉车工1人。领队负责项目整体进度,并在每天班前会布置当天工作,班后会进行工作进度总结和工作协调;安全员对每日现场作业的安全、环保、质量状况进行检查记录,并排除生产过程中的安全隐患。

2 工作概述

井架安装的主要工作包含:井架主结构装配,可调节指梁及气控箱安装,排管机上轨道装配,鹰爪机导轨总成,空气管线、固井管线、泥浆管线总成,梯子平台、逃生平台总成,电缆桥架装机电缆敷设,灯具/摄像头及附件等的安装,以及螺栓的扭矩检验。从人员进场开展片体拼装施工至井架总装完工起吊上船的施工周期约为75 d,以3月15日开工为起始,则井架下段合围时间为4月5日,井架中段合围时间为4月15日,井架上段合围时间为4月25日,井架整体吊装上船时间为5月31日。施工计划如表1所示。

表1 井架工作概述

3 施工要点

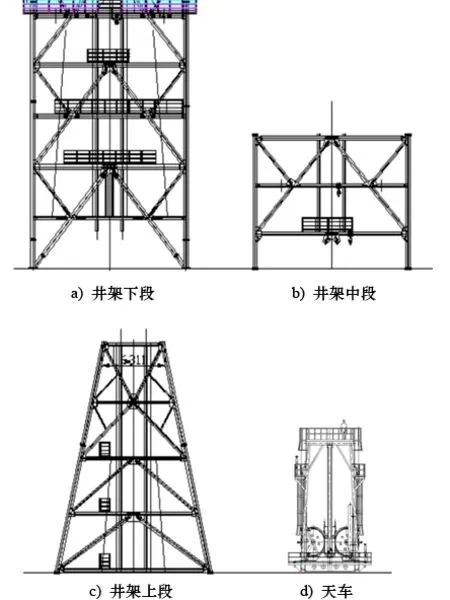

钻井船井架安装具有结构质量大、附件管线多、高空作业等3方面的特性,可按照“片体地面制作,模块分段吊装”的施工方案组织生产。含天车的井架可分成4大模块:井架下段、井架中段、井架上段和天车,如图1所示。每个模块片体的制作装配均在地面上完成,之后逐次起吊连接。这样可将大量的高空作业转换为平地作业,同时4个模块可同时组织生产,既降低劳动强度,提高作业安全性,又可提高施工效率,压缩施工周期[3]。

图1 井架4个模块示例

3.1 片体制作

4个模块在进行片体制作时,选择船体左右舷两侧的井架面作为片体制作的基础面,这两侧的结构对称,且没有开口,具有较好的稳定性。在开始制作后,按照井架支腿、主要水平梁、主要斜拉梁、次要水平梁、次要斜拉梁从大到小的顺序进行零件水平组装。在初步组装阶段,螺栓无需拧紧。在片体组装完成后,进行水平度和外形尺寸的测量,纠正偏差。在精度数据控制在标准范围内后,进行螺栓紧固工作。

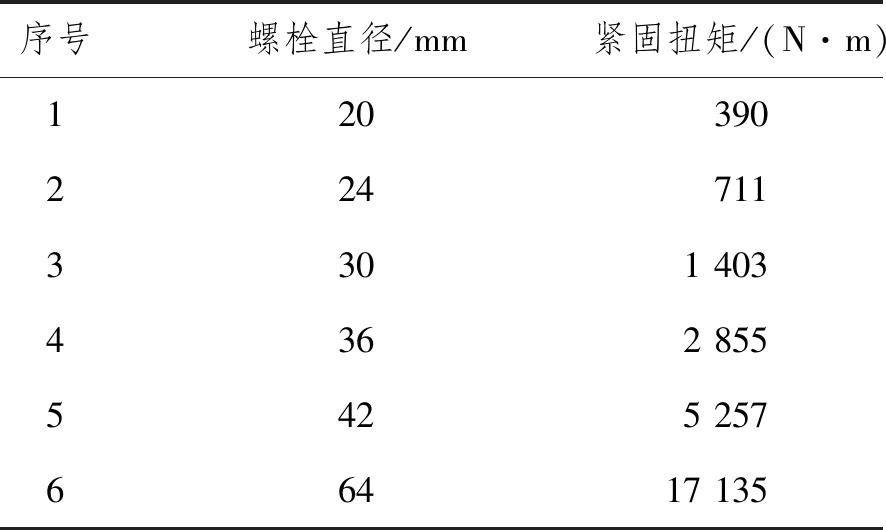

在所有销轴装配中,在装入销孔前都必须在其配合表面均匀涂抹适量的润滑油;在所有螺栓螺母装配中,须在螺柱的螺纹表面涂抹一层规定的润滑油。在装配中,检查所有销轴、螺栓、螺母表面的质量,如发现裂纹、变形、伤痕、麻坑等缺陷,须立即剔除,禁止使用。螺栓的紧固扭矩如表2所示。

表2 螺栓紧固扭矩

3.2 分段装配

井架附件安装:在井架上、中、下3段合围后,进行走道、斜梯、平台、栏杆的安装,须严格按照附件装配图完成施工,不得漏装、错装。

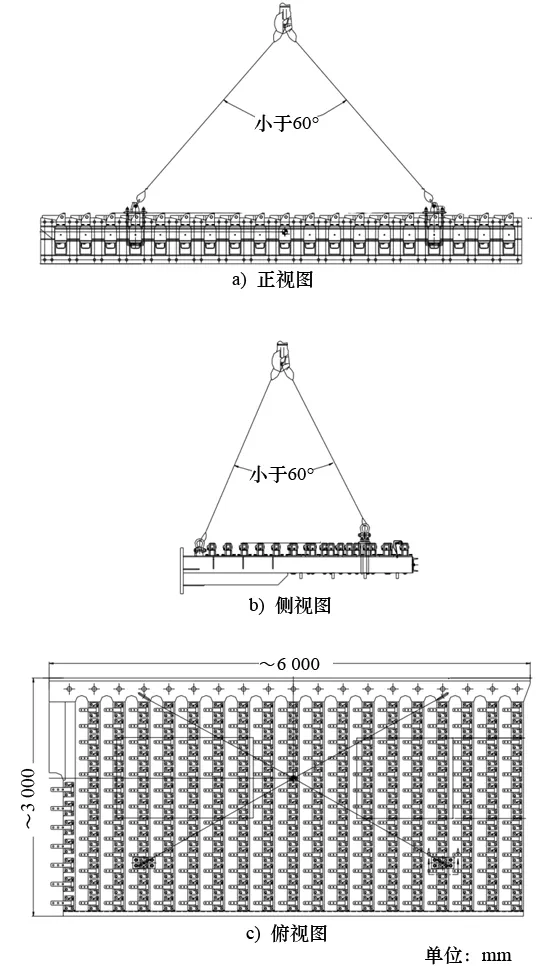

在现场进行可调节指梁预装配后,进行整体吊装并与井架下段装配。指梁单元的起吊信息如图2所示,指梁上的风动绞车和拖曳装置分别起吊并与井架装配。

图2 指梁单元起吊信息

井架下段需完成顶驱导轨的装配定位,以及位于井架框架外部的放空管线的装配定位。吊装完成高压管汇总成,包含固井立管管汇、泥浆立管管汇、高压管汇、泥浆高压管线,并完成预留焊缝的配焊工作。吊装完成大钳平衡重、吊钳滑轮、鹰爪机导轨、排管机上部导轨的吊装。

在井架中段与井架上段合龙前,须在两段模块的上断面搭设满足承重200 kg的脚手架站人平台,用于模块间合龙过程中所需进行的定位配合,并为进行合龙位置管线的施工创造条件。

当天车模块在低位时,在4个面确定中心并贴上水平校对标尺,零点为天车中心。天车模块质量为97 t,利用龙门吊将天车起吊,与坐在地面上的井架上段进行连接,用2根长度为600 mm的导向销引导天车与井架的合龙工作,拧紧螺栓并完成扭矩校验。同样完成井架上段的顶驱导轨、放空管线、泥浆高压空气管线、走台、死绳导向滑轮等附件的装配工作[4]。

3.3 井架整吊

井架完成合龙后不可急于移动井架,需对照系统图纸将管系安装完整,因其工作量大、工序复杂,且为高空作业,故需在地面上尽可能完成,避免井架整吊上船后的施工。对于无法完成的工作,需记录工作延误的原因,如物资未到货、缺少工具、其他专业工作影响等,并注明后续工作转交给哪个作业区完成、变更后的计划等。

脚手架的拆除是一项重点工作,此项作业危险性高,人员须正确佩戴劳防用品,脚手架高挂低用,高空作业须正确穿戴和使用安全绳,以保证人员安全。操作须遵守国际标准,决不允许有管件、扣件、螺丝、螺母、工具等失控下坠,以免造成人和物的伤害事故。脚手架拆除应按照从高到低的顺序拆除,利用吊车或绞车将拆除的材料吊至地面上转移。

待井架施工完整性验收和安全、质量、环保验收通过后,通过龙门吊将井架平移至船坞内靠近坞门一侧。用浮吊将井架吊离船坞,平稳吊移至钻井船井架支腿上方,如图3所示。

图3 井架整吊

穿入稳钉,在井架大致位置正确后进行下放,用油压千斤顶进行偏差调整,直至所有定位销安装到位,装配支腿连接螺栓,直径64 mm的螺栓紧固力矩为17 135 N·m。用全站仪调校天车与井架支腿、转盘的同心度,要求偏差在20 mm内。钻台面井架基座布置情况如图4所示。

图4 钻台面井架基座布置图

经过对井架整体分为4个模块同步施工的方案实施,进行建造全过程精度监控,以及前期生产准备和技术指导工作,井架从开始拼装到完成整吊的实际工作周期为77 d,相较于同类别井架施工90 d的周期,有很大改进。

在井架吊上船后需完成排管机、鹰爪机、游车、司钻房、液压站等的装配工作,进行油、气、液管线的连接和试验工作,最终完成整机调试和整改工作。

4 结束语

海洋钻井井架现场拼装和安装工作具有专业性强、工作量大、占用资源多等特点,各个船企在进行海工建设的过程中,需要将井架作为一个重要工作进行策划:一方面将其建造进度与整船的生产计划相结合,在重大资源的占用时间上交错开来,规避资源瓶颈的出现;另一方面需组建专业且相对独立的团队,落实好各项物资的纳期,保证井架的连续施工,例如天车等重要装备基本为国外公司垄断,这些重要装备的到货时间直接影响井架整体进度。

另外,在重大节点的工艺方面,如井架分段装配和整体吊装,需在船舶开工前就进行策划,场地资源的选择和起重设备的能力尤为关键,在重大工艺方向确定后,再制定具体实施的各项小工艺。

只有不断地对已完成的工作进行分析总结,从资源分配、工艺执行情况反馈、安全与质量管理提升等方面入手,才能不断地缩短施工周期,形成具有造船厂特色的、成熟的井架施工方案。