扭曲舵+舵球节能效果数值模拟

邱云锋, 白明根, 邰宜峰

(1.上海船舶研究设计院,上海 201203; 2.上海外高桥造船有限公司,上海 200137)

0 引 言

近年来,随着绿色船舶概念的深入,节能装置的开发和应用成为船舶工程领域的研究热点。目前,已有多种形式的节能装置被应用到实船上,并取得良好效果,如桨前节能导管、伴流补偿导管、桨后毂帽鳍、舵球、扭曲舵等。这些装置的节能原理不尽相同,但都是通过提高螺旋桨的推进效率或船身效率达到节能效果。为获得更好的节能效果,有时会将多种节能原理不同的节能装置组合使用。由于节能装置之间存在流动的相互干扰现象,节能装置组合使用时的节能效果评估一直是节能装置开发的难点之一。此外,节能装置组合使用的节能原理及其对船舶周围流场的影响尚待研究。

扭曲舵相当于一个固定导叶被置于螺旋桨尾流中,通过降低舵的阻力提高推进效率[1-2]。舵球可改善螺旋桨毂涡,降低螺旋桨桨毂阻力[3-4]。这两种装置的节能原理不同,组合使用可能获得更高的推进效率。但是,目前关于扭曲舵和舵球的研究大部分是单独考虑各自的效果,针对扭曲舵和舵球组合方案的研究工作较少。

本文针对1艘海上油田环保作业船分析扭曲舵+舵球组合形式的推进效率及其对流动细节的影响,如波形、船体表面动压力等。基于计算流体动力学(Computational Fluid Dynamics, CFD)对平板舵和扭曲舵+舵球的自航状态进行数值模拟,采用滑移网格法模拟螺旋桨旋转,并将数值结果与试验结果进行对比,验证数值方法的可靠性,同时对比分析两种舵型方案在螺旋桨推进效率和流动细节上的差异。

1 数值方法

CFD的计算采用商业CFD软件STAR-CCM+。该软件在船舶与海洋工程领域应用较广,具有良好的可靠性。STAR-CCM+基于有限体积法求解流场,控制方程包括连续性方程和Reynolds平均Navier-Stokes方程,即RANS方程

(1)

(2)

式(1)和式(2)中:i、j为变量在坐标系中i和j方向的分量;p为压力;u为速度矢量;l为坐标轴分量;ρ为流体密度;μ为流体动力黏性系数;g为质量力;δij为克罗尼克尔符号,当i=j时,δij=1,否则δij=0。流项离散采用二阶精度的迎风格式,并采用隐式格式进行时间积分。湍流模型采用SSTk-ω两方程湍流模型。SSTk-ω模型是结合k-ε模型和原始k-ω模型的混合方法,湍动能k和湍动耗散率ω的求解方程为

(3)

(4)

式(3)和式(4)中:Γk和Γω为k和ω的扩散率;Gk和Gω为层流速度梯度产生的影响;Yk和Yω为扩散产生的湍流。

在STAR-CCM+中自由面捕捉采用流体体积函数 (Volume of Fluid, VOF) 方法。VOF方法是一种典型的自由面捕捉方法,计算方程为

(5)

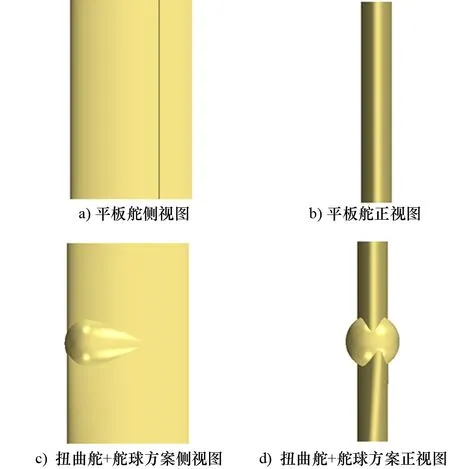

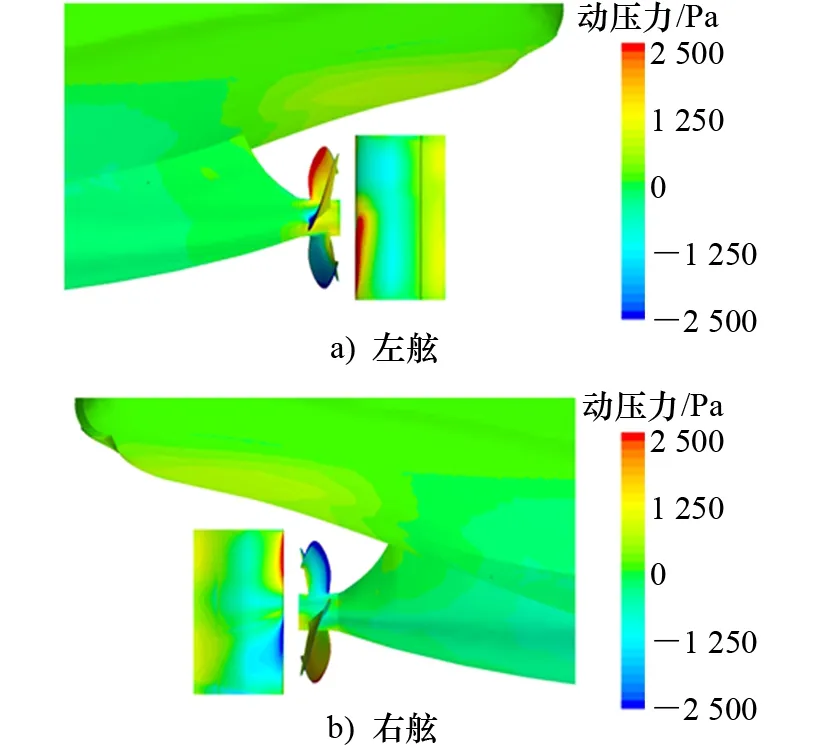

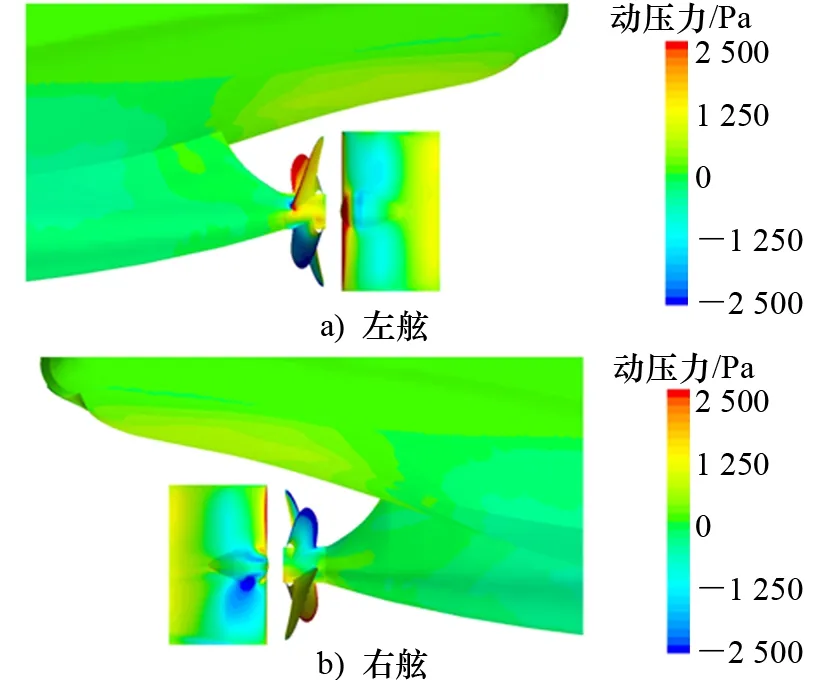

式中:f为流体的体积函数,f=1表示网格单元内充满该相流体,f=0则表示网格内不含该相流体,0 本文模拟选择的船型为海上油田环保作业船,该类型船主要用于溢油应急指挥、监测和回收等。船体主尺度如表1所示。该船采用双尾鳍推进方式,如图1所示。螺旋桨为4叶外旋桨,主要参数如表2所示。主要研究该船两种舵型方案的推进效率,即平板舵方案和扭曲舵+舵球组合方案。扭曲舵主要通过减小螺旋桨尾流中的旋转能量提高推进效率,舵球主要针对螺旋桨的毂涡进行改善,这两种节能方式各有优缺点,常组合使用以获得更好的节能效果。两种舵型如图2所示,其中图2a)和图2b)是原始舵型,图2c)和图2d)是扭曲舵与舵球的组合形式。 表1 船舶主尺度 图1 海上油田环保作业船侧视效果图 项目实船模型直径/m4.00.220盘面比0.550.55叶数/叶44旋转方向外旋外旋 图2 平板舵和扭曲舵+舵球方案几何构型 计算网格采用STAR-CCM+自带的Trimmed cell网格,该网格为非结构六面体网格。计算域整体网格划分如图3所示。由于计算的船型为双尾鳍推进形式,流场具有对称性,因此计算仅考虑左舷侧的流动。螺旋桨的旋转采用滑移网格法实现。相对于参考坐标系法[5],滑移网格法可更真实地模拟螺旋桨旋转的影响,具有较高的精度[6-10]。为提高计算准确性,对螺旋桨和自由面附近的网格进行加密,计算域取长方体,大小为:船前和顶部为1.0倍船长,两侧和底部为1.5倍船长,船后为2.0倍船长。船前、后两侧和上、下面均为来流边界条件,x轴负向为压力出口边界。整体计算网格总数约为430万个,其中船体部分网格为283万个,螺旋桨所在区域网格数为147万个。 图3 计算域网格划分 对在设计航速Vs=16.0 kn下两种舵型方案的自航进行计算,并与船模试验结果进行对比,验证数值结果的可靠性。计算结果如表3所示,可以看到,数值结果与试验结果一致,表明计算具有一定的精度。在CFD计算中通过调整转速以保证船体受到的强制力达到设定值。带有节能装置后,湿表面积略有增加,因此带节能装置 (Energy Saving Device, ESD) 方案与不带节能装置方案的强制力略有不同。强制力FD的计算式为 (6) 式中:Sm为船体湿表面积;Vm为船模航速;CFm为船模摩擦阻力因数;CF为实船摩擦阻力因数;CA为补贴因数,随船型而变化。 表3 平板舵与扭曲舵+舵球的试验与CFD结果对比 从表3可以看出:CFD计算结果与试验数据吻合。试验和CFD均表明,采用扭曲舵+舵球可提高推力,降低螺旋桨转速,从而提高推进效率,起到节能的效果。图4对比两种舵型方案的船体尾部流线,可以看出,扭曲舵+舵球对螺旋桨尾流有整流的效果,而平板舵方案存在较强的螺旋桨桨毂涡。相对而言,舵球的存在改善了桨毂涡的强度,起到节能效果。图5和图6对比两种舵型方案的舵表面动压力分布。对于平板舵方案,舵的导边处存在明显高压和低压区,这与螺旋桨的诱导速度场有关。由于螺旋桨为外旋桨,因此舵的外表面低于桨轴处出现高压区,而在舵的内表面高于桨轴处存在明显的低压区。相对来说,在扭曲舵+舵球方案中舵表面的高压区较小,而低压区转移至舵叶中部附近。另外,对比舵叶随边处的压力可以看出,扭曲舵+舵球方案压力较大,因此采用扭曲舵+舵球方案时舵受到的阻力较小。图7为两种舵型方案的流场波形,可以看出舵型对整体船体兴波影响较小,船体尾部波形存在一定程度的不同,但波高变化不明显。 图4 流动瞬间舵附近流线分布 图5 平板舵方案动压力分布 图6 扭曲舵+舵球方案动压力分布 图7 平板舵与扭曲舵+舵球方案船体兴波对比 基于CFD对海上油田环保作业船两种舵型方案(平板舵和扭曲舵+舵球)的自航进行数值模拟,计算得到的螺旋桨转速、推力和扭矩与试验结果一致,表明采用的数值方法具有一定可靠性。试验和数值结果均表明采用扭曲舵+舵球可提高螺旋桨推力,降低转速,从而提高推进效率。从流动细节上看,采用扭曲舵+舵球可减小螺旋桨毂涡强度,并减小舵导边处高压区,但对船体兴波影响不大。2 船型信息

3 计算网格

4 计算结果及分析

5 结 论