基于正交试验的钛合金盒形件液压成形工艺优化

索小琳,余心宏,陈 亮

(西北工业大学,陕西 西安 710072)

0 前言

近年来,随着结构轻量化的需要,板料充液拉深作为板料液压成形的一种重要加工方法受到国内外的重视,并被越来越多地应用于汽车、军工、航空、航天等领域[1,2]。钛及钛合金由于其比重小、强度高、热强度好、耐腐蚀性好、低温韧性好等优异的性能,也得到了广泛应用。但钛合金材料的应变硬化指数值、厚向异性指数值较小,导致室温拉深性能较差[3]。

20世纪70年代中期以后,日本学者对钛合金板材拉深工艺进行了比较细致的试验研究,提出了一些抑制破裂等成形缺陷的措施,使液压拉深工艺进入了实用阶段[4,5]。热态充液拉深作为板料液压成形发展的一个重要方向,可以很好地解决钛合金、镁合金、铝合金等高性能合金室温塑性低、成形困难的问题。可以使成形性能差的轻金属材料成形能力得到提高,促进其在航天航空领域中的应用[6]。

本文运用Dynaform软件,对钛合金盒形件的液压成形过程进行了模拟。并对影响板材液压成形的液压力,压边力和凸模圆角半径三个关键因素进行正交试验分析,以期对钛合金盒形件液压成形工艺优化提供理论依据。

1 板材液压成形原理及特点

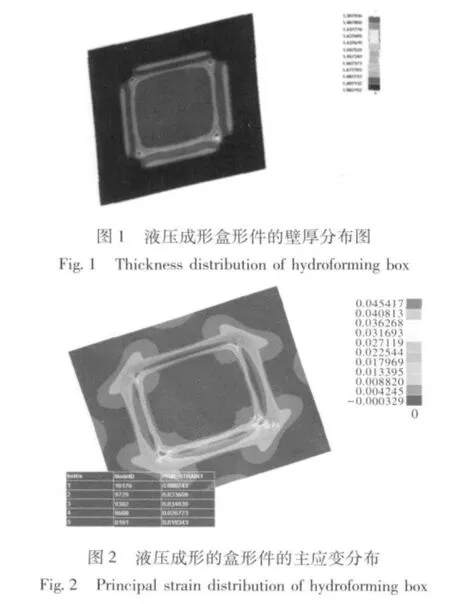

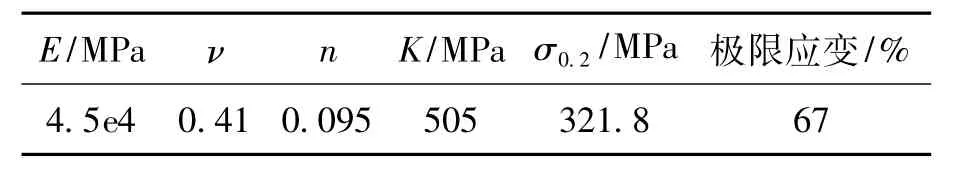

板材液压成形分为有多种方法,充液拉深成形是其中较为典型的一种方法。板材充液拉深是在凹模中充满液体,利用凸模 (带动板料)进入凹模完成板材成形的加工方法[7]。图1、图2分别为典型钛合金盒形件充液拉深成形的壁厚分布图和应变分布图。由图可以看出,零件底部圆角处壁厚有所减小,应变较大,而在零件靠近口部的直壁区域壁厚有所增大,应变较小,但厚度和应变变化幅度都较小,壁厚分布较均匀。这是由于反向液压的作用,使板料与凸模紧紧贴合,产生“摩擦保持效果”,减小了板料在凸模圆角处 (传统拉深时的危险断面)的径向应力,提高了传力区的承载能力;且拉深过程中,在板凹模与板料表面间形成的流体润滑,减少有害的摩擦阻力,液体保护作用使得成形零件表面无划伤,同时使法兰变形所需的径向应力减小[8,9]。这样不仅使得板料的成形极限得到大大提高,还可以减少传统拉深时可能产生的局部缺陷,从而成形出精度高、表面质量好的零件。

2 正交试验

本文针对TC2钛合金盒形件充液拉深工艺,成形温度为550℃ (其性能参数如表1),板料厚度为1.5 mm。设定板坯为弹塑性材料,有限元模型中板坯为BT壳单元,模具为刚体壳单元。

表1 TC2材料性能参数Table 1 Material properties of TC2 at 550℃

2.1 试验方案

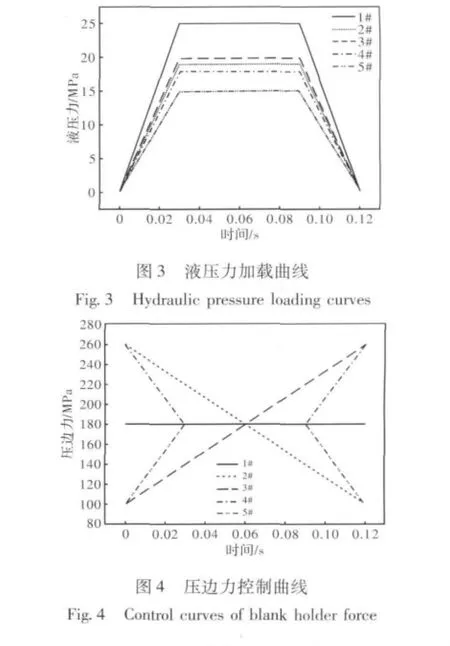

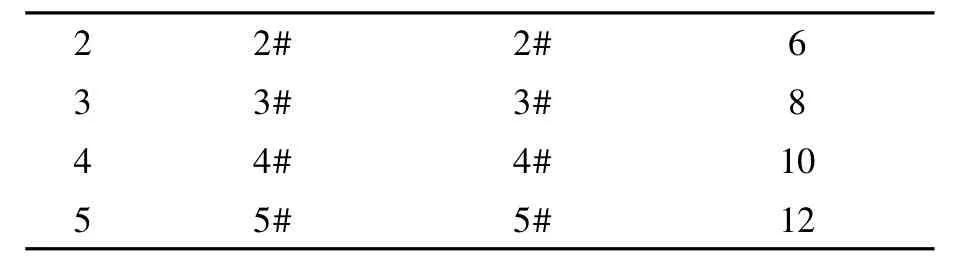

本试验以液压力、压边力及凸模圆角半径为引因子,以成形所得的盒形件的成形深度、最小壁厚和最大增厚率为目标,选用六因素五水平正交表即L25(56)进行正交试验设计。经过反复模拟,发现在成形初始阶段不发生破裂和起皱的临界液压力为30~10 MPa,临界压边力300~100 Mpa,为此本文选取了以下五种不同的液压力加载曲线和压边力控制曲线,如图3、图4所示。凸模圆角半径分别为 (5、6、8、10、12)mm。正交优化因素水平表如表2所示。

表2 正交优化因素水平表Table 2 Factor level list of orthogonal optimization

2.2 试验结果分析

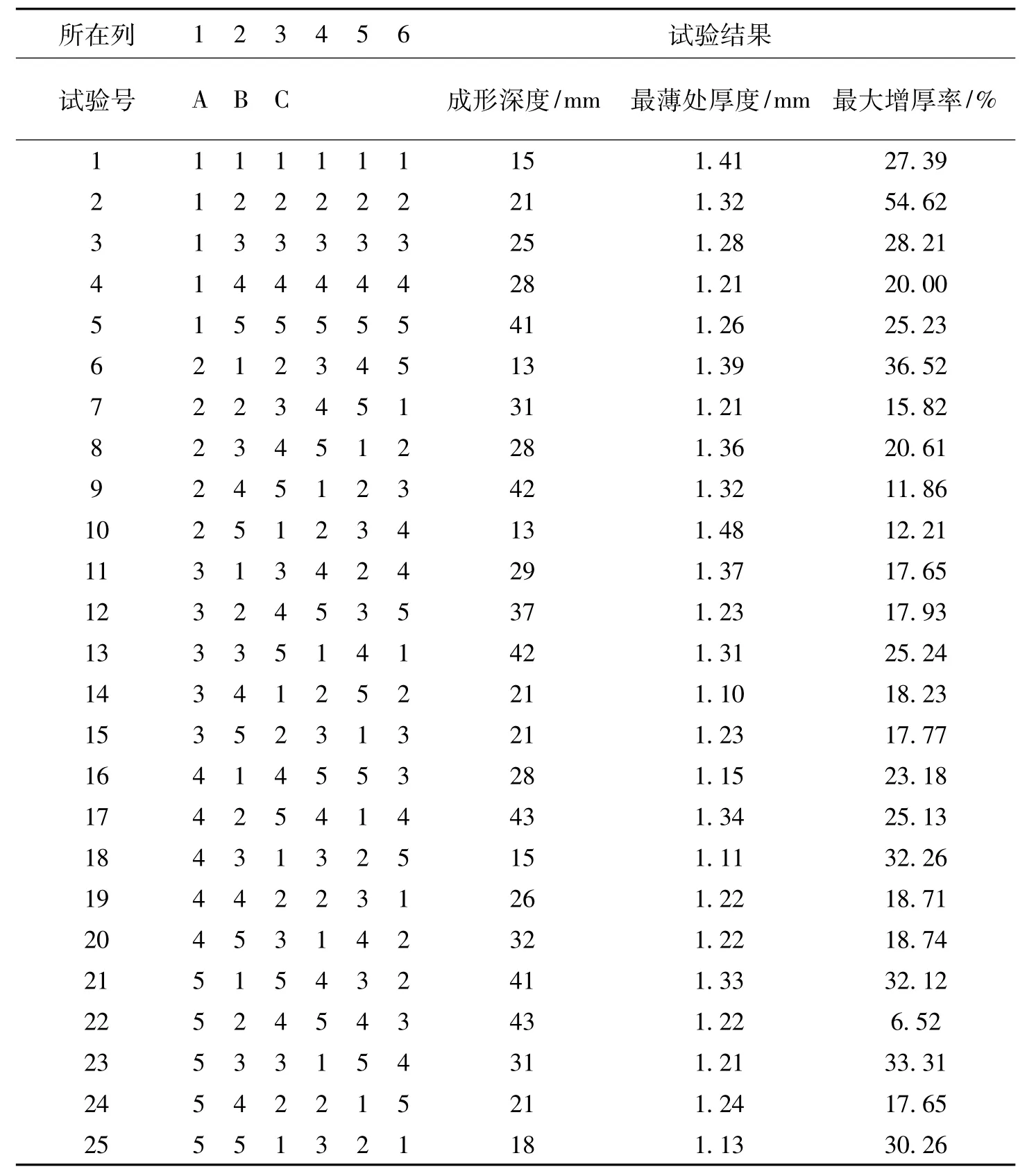

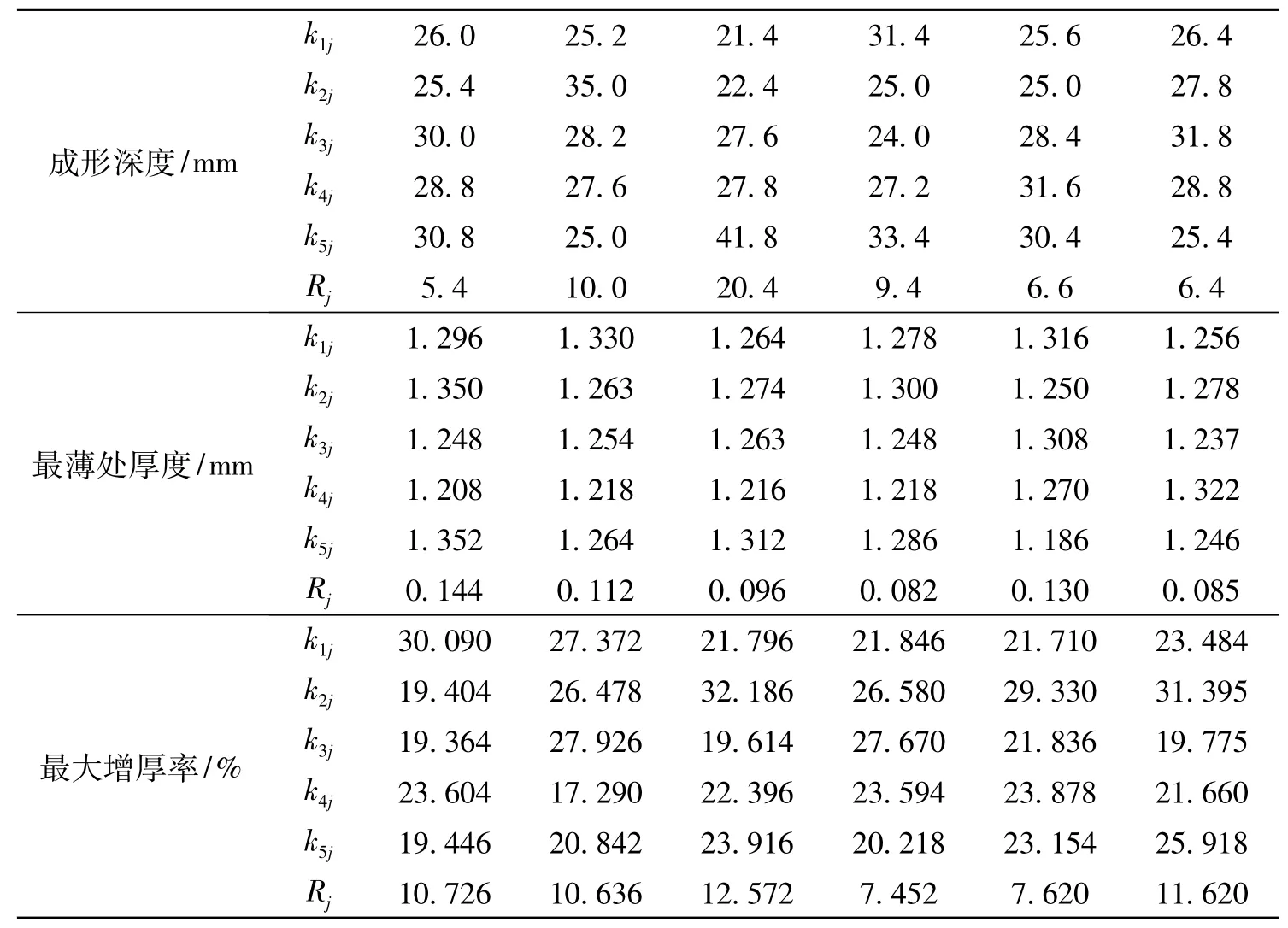

正交试验方案及结果如表3所示,本试验是一个三因素五水平的试验,选用的正交表L25(56)有六列,可以安排六个因素,本实验的三个因素分别放在第1、2、3列上,第4、5、6列没有安排因素,但可以计算极差数,对试验的误差做粗略的估计。

表3 正交试验方案及结果Table 3 Schemes and results of orthogonal test

2.2.1 分析影响指标的因素主次顺序和较优因素水平组合

极差R的大小反映了试验中相应因素对指标作用的显著性。极差R大的因素,其水平对试验结果造成的差别大,为作用显著因素,而极差R小得因素则往往是作用不显著的因素。

由表4通过极差可以判断,以成形深度为指标,三因素的主次顺序为:凸模圆角>压边力>液压力;以最小壁厚为指标,三因素的主次顺序为:液压力>压边力>凸模圆角;以最大增厚率为指标,三因素的主次顺序为:凸模圆角>液压力>压边力。

由表4可以看出,以成形深度为指标,较优的因素水平组合为A5B2C5;以最小壁厚为指标,较优的因素水平组合为A5B1C5;以最大增厚率为指标,较优的因素水平组合为A2B4C3。

2.2.2 综合平衡分析

为了找到对三个指标都比较优的组合,需要针对各个因素用综合平衡的方法来寻找较优的水平。

对板料最薄处厚度,液压力处于第一主要因素地位取A5。对板料成形深度和最薄处厚度,压边力控制均处于第二主要因素地位,由表4可以看出B1与B2相差不太大。综合起见,因素B取B2。对板料成形深度和最大增厚率来说,凸模圆角均处于第一主要地位,同样由表4可以看出C3和C5相差不太大。综合起见,因素C取C5。综上分析,最优因素水平组合为A5B2C5。

表4 正交试验极差表Table 4 Range statistics of orthogonal test

2.2.3 方差分析

通过以上极差分析,虽然得到了各种因素的较优组合,但不能估计试验误差,即不能区分试验结果的差异是由各因素的水平变化而导致的,还是由试验的随机波动而导致的,要解决这一问题,可以对试验结果做方差分析。在对正交试验做方差分析时,必须估计试验的随机误差,而随机误差是通过正交表上的第4、5、6列得到的。通过方差分析,得到各因素对盒形件液压成形的较优水平组合为A4B2C5,和极差分析结果一致。

3 正交优化分析结果验证

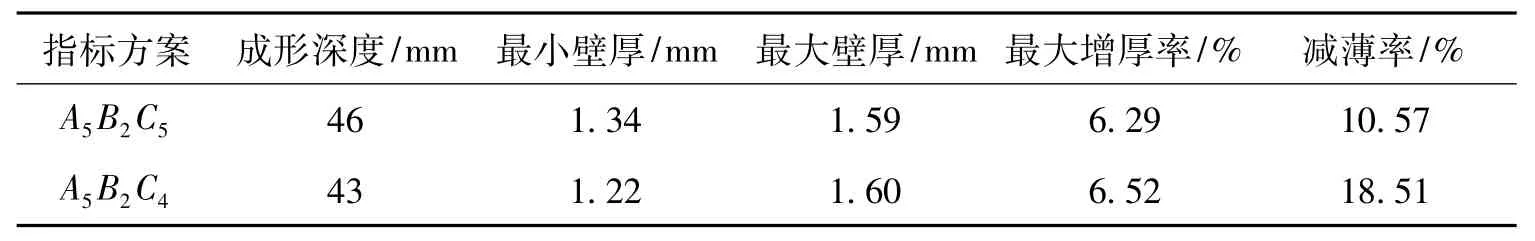

前面通过极差和方差分析所得的最优因素水平组合为A5B2C5,但这个试验方案不在所做的正交设计试验中,应追加验证试验。本文采用DYNAFORM软件对 A5B2C5(即液压力为15 MPa,压边力为渐增型,凸模圆角半径为12 mm)方案进行了模拟,试验材料及模具参数和上述正交试验相同,并与所做正交试验中的最优方案A5B2C4比较。两种方案下试验结果的各项指标的对比如表5所示。

表5 两种方案试验结果各项指标对比Table 5 Contrast of various indeses resulting in testing of two schemes

由表5可以看出,方案 A5B2C5与方案A5B2C4相比,盒形件的成形深度得到了提高,两种方案下增厚率和减薄率都在20%以内,满足成形质量要求。但与方案A5B2C4相比,方案A5B2C5的最大增厚率较小,减薄率也较小,壁厚比较均匀,且在相同条件下,盒形件的成形深度得到提高,其起皱和破裂的趋势也较小,因而,根据正交表的正交性,可以认为组合A5B2C5为所有可能组合中的较优组合。

4 结论

(1)对钛合金板料液压成形中三个主要参数——液压力、压边力和凸模圆角半径进行了正交试验分析。结果表明,影响成形深度的主次顺序为:凸模圆角半径>压边力>液压力;影响成形件最小壁厚的主次顺序为:液压力>压边力>凸模圆角半径;影响成形件最大增厚率的主次顺序为:凸模圆角半径>液压力>压边力。

(2)采用综合平衡法和方差分析,获得了钛合金盒形件液压成形的优选工艺方案:液压力15 MPa,压边力加载曲线为渐增型 (即2号压边力控制曲线),凸模圆角半径为12 mm。

[1] 郎利辉,李涛,安冬洋.板金液压柔性技术及其产品设计 [J].塑性工程学报,2007,14(3):5-11.

[2] 李彦波,林新波,韩成军.板料液压成形的数值模拟研究.模具制造,2009(7):17-20.

[3] 赵树萍,吕双坤,郝文杰.钛合金及其表面处理[M].哈尔滨:哈尔滨工业大学出版社,2003:1-4.

[4] NAKAMURA K,NAKAGAWA T.Sheet metal forming with hydraulic counter pressure in Japan [J].CIRP Annals Manufacturing Technology,1987,3(6):191-194.

[5] HIROYUKI Amino,KAZUHIKO Nakamura,TAKEO Nakagawa.Counter-pressure deep drawing and its application in the forming of automobile parts [J].Journal of Materials Processing Technology,1990(23):243-265.

[6] 苑世剑,刘欣,徐永超.薄壁件液压成形新技术[J].航空制造技术,2008,(20):26-28.

[7] 李涛,郎利辉,周贤斌.先进板材液压成形技术及其进展 [J].塑性工程学报,2006,13(3):30-34.

[8] 余年生.深盒形件液压拉深成形工艺研究 [J].模具工业,2008,34(1):20-23.

[9] 苑世剑.现代液压成形技术[M].北京:国防工业出版社,2009.