大型模锻液压机C形机架安装方案设计

陈 俊,段宏斌,陈 进,侯 沂,代浩秋

(1.重庆大学机械工程学院,重庆 400044;2.中国二重万信公司,德阳 618013)

0 前言

中国第二重型机器厂在建的框架式结构,800MN模锻液压机是世界上最大的模锻液压机,该机结构复杂,零部件外形尺寸以及重量都很大,装配工艺要求很高,安装的难度非常大。C形板因其结构复杂,安装过程繁琐,受力也很复杂,采用经验公式形式验算的传统方法不能准确计算出整个结构各个部位的应力和变形,因此,C形板的安装是整体安装过程中的难点,在安装方案设计时,需要对整个安装过程的强度和刚度进行分析,以确保安装方案的合理性。传统的方法多采用经验公式进行验算,而C形板结构复杂,安装过程繁琐,受力也很复杂,该方法不能准确的计算出整个结构各个部位的应力和变形,本文采用ANSYS对机架安装过程进行有限元分析计算,得到C形板的结构应力和变形。为机架安装方案的确定提供了理论依据。

1 C形板安装方案

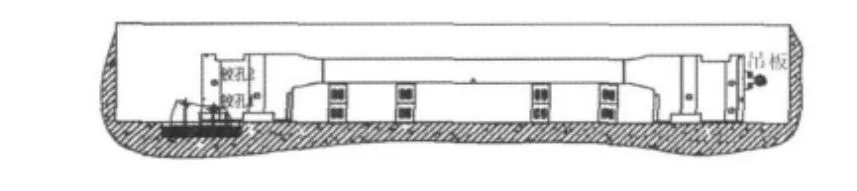

(1)C形板为细长板件,起吊过程需要防止变形。800 MN模锻液压机有20块C形板,分为四组,每组5块,每块的形状质量一样,安装方案也一样。单件C形板长度为36.19 m,而行车的起吊高度不够,需要在基坑边上地坪上开挖深度为7m的专用通道,将C形板放到通道里面翻转再安装,如图1所示。

图1 C形板放置情况Fig.1 Position of C-shaped plate

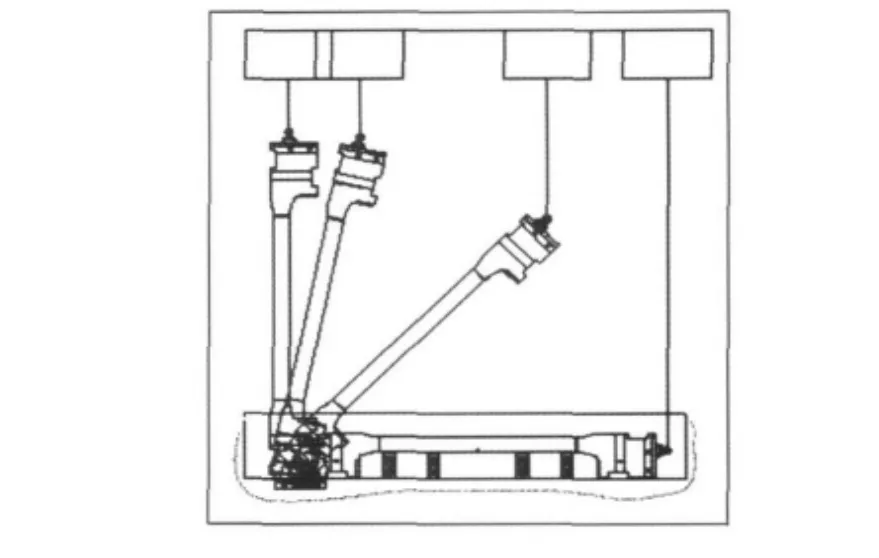

(2)C形板外很大,单件重250 t,检查调整困难,C形板安装过程复杂。由于C形板重量大,棱角尖,且精度要求高,不能让棱边直接受力,因此采用铰孔支撑旋转方案,并专门设计工装支撑,C形板端头有两个铰孔,两铰孔的距离为1890 mm(图1)。为了缩小翻转工装尺寸,在翻转时必须先使用铰孔1支撑。如果整个翻转过程中全使用铰孔1支撑,当整体翻转到83°时,铰孔1中心与吊点的连线会经过C形板的重心。再继续翻转时,由于重心偏移,C形板会产生冲击,这样可能会使安装过程产生危险。因此为了防止冲击,在整个安装过程中,需要C形板重心始终保持在支撑点与吊点连线的一侧,故设计了二级翻转安装方案,即在翻转到78°时,将支撑点转移到铰孔2,然后继续翻转直到90°,此时吊点与C形板重心的连线竖直,避免了冲击的产生。在整个翻转过程中,行车吊钩要保持受力方向竖直,即在起吊过程中,要随时调整行车位置,边起吊边移动,如图2所示。翻转过后,将C形板竖直吊起,并按设定的路线将其吊到安装位置,并将其安装到位。

(3)安装精度要求高。为了将所有的C形板都精确安装到位,每块C形板到位后还要将其固定在专门设计的桁架上,桁架上设计专门的固定平台。由于C形板在整个模锻压机工作时起着很关键的作用,其安装精度也对整个模锻压机的工作精度产生很大影响,所以非常有必要对其在安装过程中的刚度和强度进行校核。以避免安装时由于其刚度和强度对压机性能产生影响。

图2 C形板旋转起吊示意图Fig.2 Schematic diagram for rotary hoisting of C-shaped plate

2 有限元分析

2.1 有限元基本理论

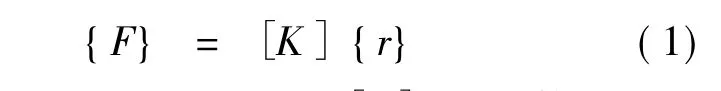

本文运用静力学方法,对工装桁架的结构强度、刚度以及稳定性进行分析验算。根据结构模型和载荷条件,可以求解下列矩阵方程,得到节点位移

式中,{F}为结点力向量;[K]为整体刚度矩阵;{r}为结点位移向量。

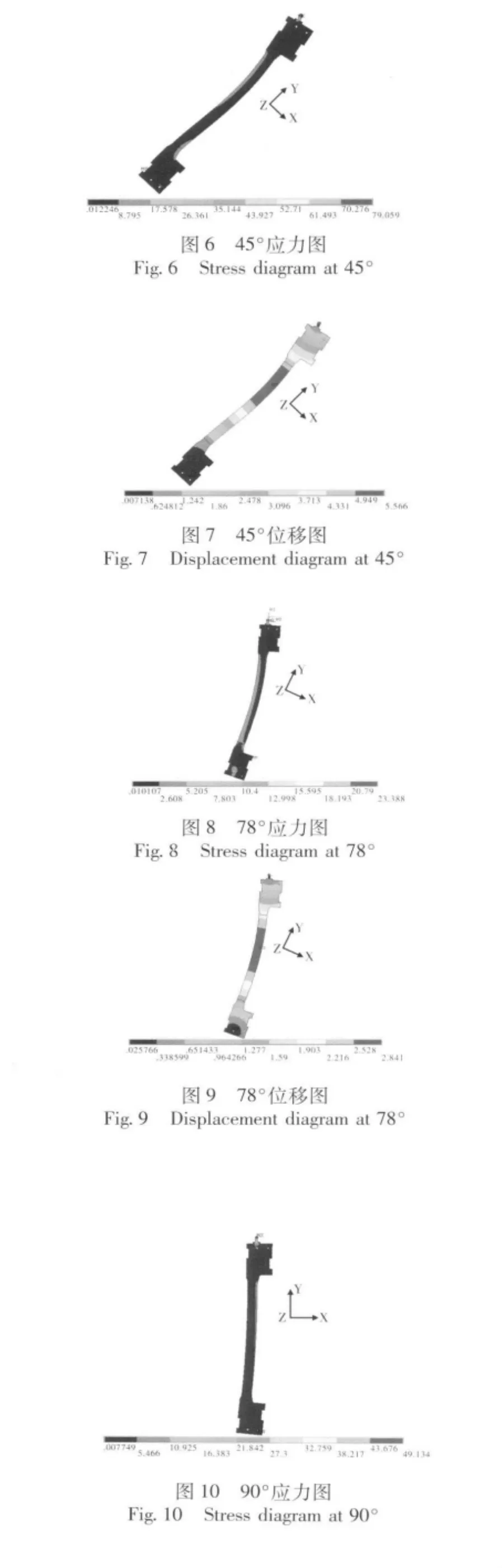

根据式 (1)确定结点位移后,再利用插值关系就可以求得任意位置处的位移,进而确定结构的应变和应力。求解应变和应力的矩阵公式如下

式中,{ε}为单元应变向量;[B]为应变矩阵;{r}e为单元节点位移。

式中,{σ}为单元应力向量;[S]为应力矩阵。

2.1 计算工况

为了确保C形板安装过程的安全性,在C形板翻转和移动过程中都需要缓慢平稳的运行,即基本不考虑冲击。只需要对C形板在安装时的几个特殊工况进行分析,得到其在各工况下的应力和变形,以确定安装过程是否合理安全。本文时C 形板在0°、45°、78°、90°这几种工况进行分析。

2.2 C形板有限元模型

在安装过程中,每块C形板受力情况一样单独进行吊装,所以只需要对单独一块进行分析。用solidworks对其进行三维建模,并导入ANSYS得有限元模型如图3所示。

2.3 边界条件

在C形板翻转过程中,0°~78°之间是绕着铰孔1转动,78°~90°之间是绕着铰孔2转动,而行车吊住固定在C形板顶端面的专用工装上,即在整个过程中将起吊工装铰点采用铰约束 (即约束整体的移动,释放孔的转动),在0°和45°这两个工况将铰孔1约束,78°时将铰孔2约束,90°起吊时将铰孔全部释放,整个过程只考虑重力,通过添加材料密度和施加重力加速度的方法来施加,重力的方向随着C形板的翻转改变。

图3 C形板有限元模型Fig.3 Finite element model of C-shaped plate

2.4 有限元分析结果

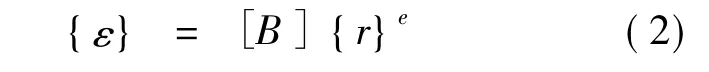

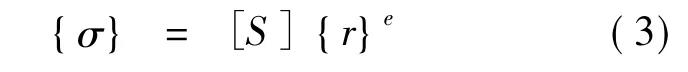

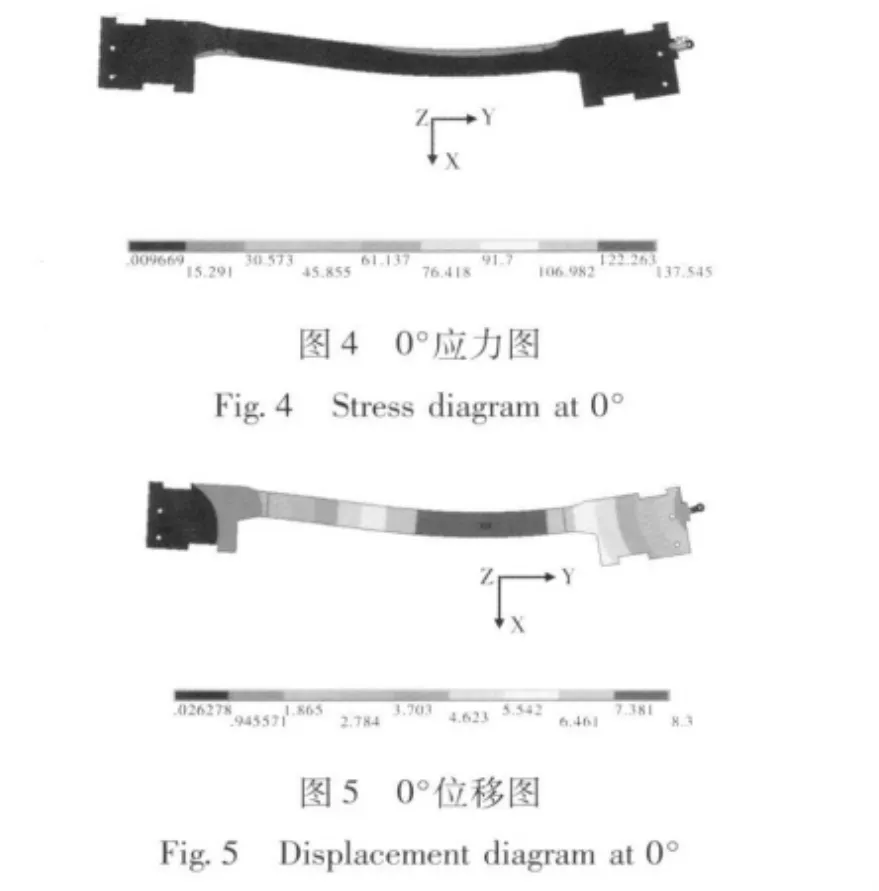

C形板在各个工况下的应力和变形,计算结果如图4~图11所示。

在0°起吊时,最大位移位于C形板中部,为8.3mm,最大应力位于吊板上,为137.5 MPa。

起吊到78°时,位移最大处位于C形板中部,最大值为2.8 mm,应力最大处位于吊板上,最大值为23 MPa。

在45°时,位移最大处位于C形板中部,最大值为5.6 mm,应力最大处位于吊板上,最大值为79 MPa。

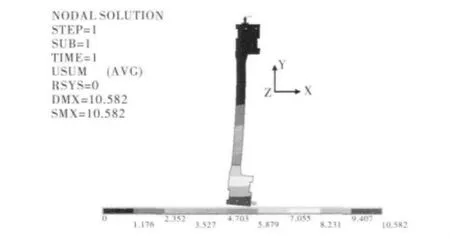

图11 90°位移图Fig.11 Displacement diagram at 90°

90°吊起时,位移最大处位于C形板底部,最大值为10.6 mm,应力最大处位于吊板上,最大值为49 MPa。

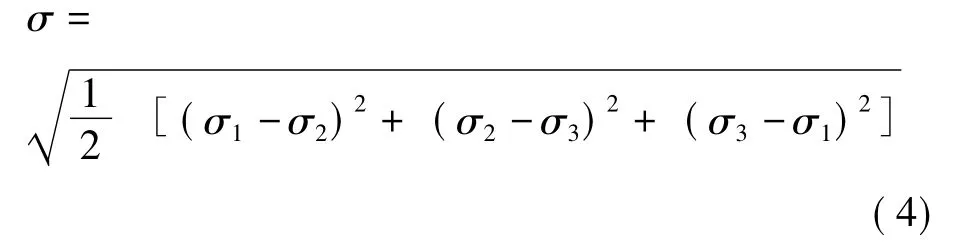

此应力为Von Mises应力,考虑了拉伸、弯矩和扭矩的共同作用,能更准确的反映出C形板的应力状况。等效的Von Mises应力的计算公式为

式中,σ1、σ2、σ3为三个方向上的主应力。

C形板和吊板材料的破坏类型为塑性屈服,所以采用第四强度理论进行强度验算。第四强度理论的强度条件为σ≤ [σ]。 [σ]为许用应力,其中

C形板最大应力出现在吊板刚测起吊的时候为138 MPa。吊板材料为42CrMo,其屈服强度σs为390 MPa,安全系数取2。σ=138 MPa≤195 MPa。变形最大的时候是90°吊起时,最大变形为10.6 mm,应变值为0.3 mm/m,小于材料的许用弯曲应变1 mm/m。由此可见,在C形板的安装过程中强度和刚度满足要求安全可靠。

3 结论

在考虑了C形板翻转过程中出现冲击的可能性后,设计了C形板的二次翻转安装方案,并在分析整个安装过程后,选取几个典型的工况,用ansys对这些特殊工况进行分析,得出这些工况下C形板的受力和变形,证明了安装过程设计的安全合理。

[1] 樊兆馥.机械设备安装工程手册 [M].北京:冶金工业出版社,2004.

[2] 樊兆馥.重型设备吊装手册 [M].北京:冶金工业出版社,2006.

[3] 王勖成.有限单元法 [M].北京:清华大学出版社,2003.

[4] 张朝晖,李树奎.ANSYS11.0有限元分析理论与工程应用[M].北京:电子工业出版社,2008.