大口径挤压三通差温制坯新技术研究

展培培,赵 军,马 辉,杜鹏远,王东风

(1.燕山大学机械工程学院,河北 秦皇岛 066004;2.中国重型机械研究院有限公司,陕西 西安 710032;3.新兴河北工程技术有限公司,河北 邯郸 056300;4.秦皇岛燕大恒远高技术有限公司,河北 秦皇岛 066004)

0 引言

三通是压力管道工程中重要的管件配件之一,其主要用来实现管道分支,改变管道传输方向等作用。根据各类三通管件的几何尺寸不同,所需的生产工艺也各不相同。对于中小型三通管件,主要采用液压胀形方式成形;对于使用要求不高的薄壁类大口径三通,目前厂家主要采用对焊方式生产,即首先热冲压半片三通,然后将两片焊和,形成三通;而对于在热力发电、核电等工业中应用的使用要求严格的厚壁类三通管件,厂家主要通过热挤压工艺完成其生产过程。

热挤压三通的生产工序一般分为四步,即制坯、压扁、压包、拉拔。其中压包工序最为重要。压包成形后鼓包的高度及形状精度和管坯的壁厚尺寸是否合格将直接决定着最终三通制品的质量。压包过程中为增加支管背部区域管壁材料的变形抗力,同时提高支管区域管壁材料的塑性,促进变形区域的金属流入支管,提高压包质量,通常需要将压包前管坯处理为支管背部区域管壁温度低,支管区域管壁温度高的渐变温度场状态。

目前,热挤压三通生产厂家对管坯渐变温度场的处理流程为:首先利用煤气炉或电阻炉对压扁后管坯进行整体加热,使其达到成形温度,其次对管坯支管背部区域进行冷却处理,即蘸水冷却处理,进而形成压包工序所需温度场。该处理过程不仅加热周期较长而且造成了很大的能源浪费,同时此方法也不适用于对热处理过程比较敏感的合金类材料,因此厂家需要新的加热工艺替代原始的加热方法。

本文根据超音频感应加热效率高的特点,通过改变加热线圈的形状实现了管坯的局部加热,使管坯加热后温度达到了压包工序所需的渐变温度场要求,从而解决了目前管坯加热过程中周期长、资源浪费严重等问题。

1 感应加热线圈形状的设计

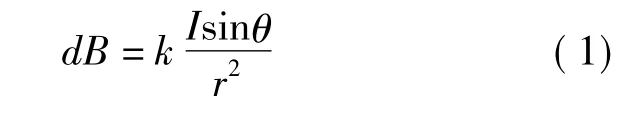

对于磁性金属而言,感应加热是依靠两种能量转换而达到加热的目的,即焦耳热效应和磁滞效应。焦耳热效应则是由金属在变化的磁场中所产生的涡流损耗而引起,也是感应加热过程中的引起金属温度变高的主要因素[3-5]。由电磁感应理论可知,感应加热功率主要受金属所在位置的磁感应强度影响。而根据经典电磁学理论中的毕奥-萨伐尔定律可知[6],当有电流通过导线时,在空间某点P处产生的磁感应强度大小dB可表示为

式中,I为电流强度,r为电流元到P点的距离,为电流元方向与电流元到P点矢径r间的夹角,k为比例系数。所以,由式 (1)可知,感应加热功率主要与线圈中的电流强度和被加热体与线圈之间的距离有关。因此,改变加热线圈形状,使得被加热金属的表面各点到加热线圈之间的最小距离不同,并且当感应设备的加热功率大于金属本身的热传导时即可以实现金属的局部加热。

为实现热压三通压包工序成形前管坯的温度场分布且简化实验模型,拟以标准圆环形截面管坯为研究对象,同时将感应加热线圈设计成“梨”形,以达到管坯支管区域加热速率快,而支管背部区域加热速率慢的目的。如图1所示,实验用感应线圈整体由三个区域组成,其中第Ⅰ区域为圆弧形,其半径较被加热管坯外壁半径稍大,使管坯外壁到线圈的最小距离相等,以确保加热均匀;第Ⅱ区域为过渡区,其形状近似为二次曲线形,使线圈到管坯外壁的最小距离逐渐增大;第Ⅲ区域为远离区,其形状为椭圆形,线圈距管坯外壁较远,受磁场作用较弱。

图1 管坯局部感应加热示意图Fig.1 Sketch diagram of pipe billet local induction heating

2 管坯局部感应加热实验分析

实验所用感应加热设备为湖北长江精工制造技术有限公司生产的GP-60E型号超音频感应加热设备,输入功率为60 kVA,震荡频率为10~40 kHz。实验所用管坯外径为Φ110 mm,壁厚为7 mm,长度为250 mm,材料为20钢。为方便加热后管壁温度的测量与温度分布的测绘,在管坯外壁上绘制10 mm×10 mm方格。考虑到感应加热设备的功率,感应线圈共绕制三匝,加热过程中由升降台带动管坯逐渐向上移动,从而扩大管坯轴向加热长度。感应线圈由直径为Φ10 mm紫铜管绕制,形状如图1所示,线圈x轴方向最大尺寸为300 mm,y轴方向最大尺寸为220 mm,第Ⅰ区域所占角度为120°,圆弧半径为65 mm,第Ⅱ区域所占角度之和为60°。加热过程中管坯被放置在升降台上,同时使用红外测温枪测量加热后管坯管壁温度,红外测温枪的测量误差为±10℃。

设定管坯加热区域目标温度为800℃。考虑到实验室的感应加热设备的热功率能力及加热过程中管坯的温度传导速率,设定管坯的目标轴向加热高度为150 mm,即只加热管坯的上半部分,并分析加热后管坯上半部分温度在周向的分布情况是否满足压包成形要求。而管坯在轴向的加热长度范围的扩大可以通过增大加热设备的功率后增加感应线圈的匝数或者同时采用二至多台感应加热设备加热管坯实现。

整个实验加热过程分为四个步骤:第一步,加热管坯端部,初始加热高度为60 mm,加热时间设定为60s;第二步,待管坯加热区域超过目标温度后迅速转动升降台带动管坯上行,上行距离为45 mm,再次加热40s;第三步,继续转动升降台使管坯上行,上行距离同样为45 mm,加热40 s;第四步,转动工作台保证线圈在管坯加热范围内均匀加热,不使管坯冷却,同时迅速用红外测温枪测量管坯外壁各网格节点温度并记录。待管坯完全冷却后继续按照上述步骤对管坯进行加热处理,反复三次并取所测量的各节点温度平均值绘制加热后管坯外壁温度分布图。

加热后管壁温度分布图按平面展开后如图2所示,由于加热过程管坯温度分布相对于管坯轴心与线圈轴心所在平面对称,所以温度分布图只绘制整个管坯表面的二分之一。由图2所示,整个温度分布图可分为三个区域,第一区域为大于800℃的高温区域,其范围约占整个管坯周向长度的40%,稍大于铜线圈Ⅰ区部分所占比例。第二区域为温度分布为800℃ ~150℃的过渡区,由于加热过程为由上至下逐步加热,热传导时间不同,所以该范围也由上到下逐渐扩大。第三区域为温度小于150℃区。实验结果表明,用超音频感应加热的方式可以实现管坯的局部加热,满足大型三通热挤压成形中压包工序所需的加热条件要求,即管坯加热区的周向温度场为由高温区到低温区的渐变分布。

图2 加热后管坯温度分布平面展开图Fig.2 Planar expansion drawing of pipe billet temperature distribution after heating

3 管坯局部感应加热在模拟软件中的实现

目前在塑性加工领域,数值模拟是比较成熟的工艺分析手段之一。合理的数值模拟过程可以给工艺方案的制定和现实工艺中问题的解决提供有力的帮助。但是数值模拟软件在对一些特殊的塑性成形工艺过程的模拟中仍然存在着局限性。如上述大口径三通的差温热挤压成形工艺,普通的可以实现热力耦合的模拟软件无法实现感应加热的模拟过程,同时直接赋予初始管坯合适的温度场分布属性也存在一定困难。因此,若希望通过数值模拟的方式对大口径三通的差温热挤压成形过程进行详细的模拟研究,就必须解决管坯的渐变温度场赋值问题。

拟采用ABAQUS模拟软件中的体热流(Body heat flux)命令,模拟真实管坯的感应加热效果。模拟过程中采用与上述实验相同的条件和加热过程,模拟过程中的体热流区域与真实感应加热中Ⅰ线圈的包覆区域相同,同时以被加热区域节点的体热流模拟感应加热中被加热区域的焦耳热效应和磁滞效应所产生的热源。数值模拟用管坯材料同样为20钢,其热传导率和比热容随温度的变化曲线如图3、图4所示。

选择合适的体热流密度后,模拟获得的管坯温度场分布如图5所示。与实验测得的温度场分布对比可知,模拟结果与实际测量的温度场在各个方向的吻合度都很高,同时对比模拟结果与实验结果中网格节点位置的温度值,其最大相对误差为5.82%。由此证明可以通过体热流方式的模拟结果模拟感应加热过程,获得数值模拟过程中的初始差温管坯,从而为后续的大型三通差温热挤压成形的数值模拟研究奠定了基础。

图5 数值模拟管坯温度分布图Fig.5 Numerical simulation of pipe billet temperature distribution

4 结论

根据超音频感应加热效率高的特点,针对目前热挤压三通制造过程中初始差温管坯的制备存在周期长、能源浪费严重等问题,通过设计“梨”形感应线圈,提出了超音频局部感应加热的新方法。

通过ABAQUS软件中的体热流命令实现了管坯局部感应加热过程在模拟软件中的仿真,为大型三通的热挤压成形工艺的有限元模拟分析奠定了基础。

[1] 刘丽敏,钟志平,谢谈.大口径三通成形冷却区数值模拟与实验研究 [J].锻压技术,2009,34(2):138-140.

[2] 刘丽敏,钟志平,边翊.大口径三通挤压模数值模拟与实验研究 [J].模具工业,2009,35(2):66-71.

[3] 于湛,陈昊,周月明.钢板感应加热的试验研究[J].宝钢技术,2011(3):50-53.

[4] 姜土林.感应加热原理与应用[M].天津:天津科技翻译出版公司,1993.

[5] 田志川.感应加热原理的讨论[J].通化师范学院学报,2004,25(4):44-45.

[6] 黄英才.电磁学教程 [M].贵州:贵州科技出版社,2004.