锻造液压机的现状及其展望

郑文达,权晓惠,李俊辉,2

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.重庆大学机械工程学院,重庆 400030)

0 前言

自从“十一五”起,国家已将装备制造业的水平升级到提升国家战略地位,中高端铸锻件制造能力不足是制约这种升级的瓶颈之一,如何能够在基础零部件的制造水平上形成突破,对于国家装备制造业整体发展具有举足轻重的作用。锻件制造业,特别如核电、超临界和联合循环发电、海上发电、高速列车、航空航天、低速曲轴等大型锻件制造,技术含量高,既是国家装备制造业的基础行业,是国家独立建设的命脉行业,也是关系到国家安全和经济命脉不可或缺的战略性行业,其发展水平已成为衡量一个国家综合国力的重要标志。

纵观历史,凡是发达国家,无一不具备强大的综合国力和雄厚的工业基础,而发达国家均把锻压设备作为国防和国民经济建设的保障来进行投资和建设。

1 发达国家锻造液压机的发展历程

1.1 液压机的发展

液压机的发展历史仅有一百七十多年。随着西方资本主义的发展,蒸汽机的出现,引起了工业生产的革命。现代化的大工业逐步代替了工场手工业,具有悠久历史的锻造工业也逐步由手工锻造转变为机器锻造。

1795年,英国约瑟夫·布拉曼 (Joseph Braman,1749-1814)在伦敦用水作为工作介质,以水压机的形式将其应用于工业上,诞生了世界上第一台水压机。1893年第一台蒸汽锤出现。此后,于1859年~1861年维亚纳铁路工场有了第一批用于金属加工的7 MN、10 MN和12 MN液压机。1884年在英国曼彻斯特使用了锻造钢锭的锻造水压机,自此锻造液压机的发展很快,仅在1887~1888年就制造了一系列的锻造水压机,其中包括40 MN的大型水压机。1893年建成了当时最大的120 MN锻造水压机。从此,锻造水压机逐步取代了自由锻锤而成为主要的锻造设备。

十九世纪末,资本主义发展成为帝国主义,资本输出、向外扩张、争夺殖民地并瓜分世界成了帝国主义的主要内容。由于军备扩张的需要,锻造液压机有了迅猛的发展。

1.2 自由锻造液压机的发展

从19世纪末期,发达国家的自由锻造液压机进入快速发展时期,经过一个世纪的发展,自由锻造液压机已经能够满足国防和国民经济的需要,仅万吨级自由锻造液压机就达33台 (现存的约23台),其分布如下。

前苏联共留下6台 (最大150 MN)。

日本有3台,分别是日本制钢所 (JSW)室兰工厂有一台140 MN自由锻水压机,配有4000 KN·m锻造操作机;神户制钢 (KOBE)高砂工厂有一台130 MN自由锻造液压机,日本铸锻钢株式会社 (JCFC)有一台105 MN自由锻液压机。

法国有2台,其中一台是 SFARsteel公司(已被阿海珐收购)的113 MN自由锻液压机。

美国2台,最大压力126 MN,其中一台是莱赫重型锻造公司的100 MN自由锻液压机。

捷克有2台,最大压力120 MN。

韩国有2台,分别是韩国重工 (现斗山重工)在1982年投产一台130 MN自由锻造液压机,配有4000 KN·m锻造操作机。韩国现代重工 (HHI)在1996年投产一台100 MN自由锻液压机,配2500 KN·m锻造操作机,主要生产船用曲轴。

英国谢菲尔德锻造厂有一台100 MN液压机。

其余德国、意大利、罗马尼亚、印度、澳大利亚各有1台。

1.3 模锻液压机的发展

1934年德国制造了70MN模锻水压机,1938~1944年又相继建造了三台150 MN锻造水压机和一台300 MN模锻水压机。英国于1937年制造了一台120 MN模锻液压机,其他国家尚无万吨级液压机。

1942年爆发二次世界大战,美国为了加速战机生产,曾建百余台中小型模锻液压机,最大公称吨位仅50 MN。二战结束后,欧美发达国家特别是美国和前苏联就已经意识到重型锻压设备对其国防建设尤其是航空工业建设的重要作用,为了迅速发展航空业,作为战争赔偿物资,分别从德国拆走了万吨级模锻水压机 (前苏联拆走了德国150 MN和300 MN各一台模锻水压机并安装于乌拉尔铝厂,美国拆走了两台150 MN模锻液压机)并俘获了德国的水压机设计师为其服务。

1950~1952年,美国制造了100 MN和216 MN模锻水压机各一台;英国新增一台120 MN模锻液压机。

1953年,法国制造了2台200 MN模锻液压机。

1955年,MESTA(梅斯塔)公司为位于克利夫兰的美国铝业公司 (ALCOA)制造了一台450 MN模锻水压机,同时联合工程公司美国铝业公司 (ALCOA)制造了一台315 MN模锻水压机;同年,LOEWY(劳威)公司为位于马赛诸塞州的Wyman-Gordon(威曼高登)锻造公司制造了一台450 MN模锻水压机和一台315 MN模锻水压机。

1956年捷克斯洛伐克建造的120 MN模锻液压机在SKODA厂投产。

1961~1964年,前苏联为了发展航空航天工业,制造了6台大型模锻液压机。其中HKM3(新克拉马托)重机厂为古比雪夫 (萨马拉)铝厂和乌拉尔上萨尔达冶金生产联合厂分别制造了一台750 MN模锻液压机;Y3TM(乌拉尔重机厂)、HKM3(新克拉马托)重机厂、西伯利亚重机厂也各自制造了一台300 MN模锻液压机;同时,HKM3(新克拉马托)重机厂还制造了一台150MN模锻液压机。

1961年,美国喀麦隆钢铁公司一台180 MN多向模锻液压机投产。

1964年,德国建造的300 MN模锻液压机投产。

1967年,美国喀麦隆钢铁公司一台300 MN多向模锻液压机投产。

1972年,瑞典建造了800 MN新型钢丝缠绕结构模锻液压机,安装于AB卡鲍克斯分公司。

1976年,前苏联HKM3(新克拉马托)重机厂为法国AD公司制造的一台650 MN模锻水压机投产。

总之,发达国家通过关闭旧设备,采用新技术、新设备新建一批液压机,结构调整,并逐步走向合理。如美国、英国、德国、意大利关闭10多家大型铸锻件生产厂,关闭、拆除10多台60 MN以上自由锻水压机,其中美国有60 MN、120 MN、140 MN等3台,英国有2台60 MN,德国有90 MN和2台60 MN、意大利80 MN、120 MN等。

在20世纪90年代后,由于发达国家重工业生产不景气,成套设备市场处于饱和状态,造成大型锻件市场紧缩,竞争激烈,再加上油价上涨、劳动力不足、严格执行环保法规,这些棘手问题困扰着大型锻件的生产发展。

随着电子技术的迅猛发展,各国将锻造液压机和锻造操作机联动机组、大型模锻液压机、可靠性、自动测量和自动控制广泛用于锻造液压机,机械化和自动化程度大大提高。

2 国内锻造液压机的发展历程

解放前,我国属于半封建半殖民地国家,没有自己独立的工业体系,锻造液压机也是技术空白。早在1934年日本入侵我国东北以后,在沈阳、大连建立机械厂,安装了20 MN、40 MN自由锻水压机生产大锻件。1945年日本战败以后,40 MN自由锻造水压机锻造设备被前苏联拆走了。仅留下了10 MN、12 MN、20 MN自由锻水压机各1台、30 MN自由锻水压2台,5 t蒸汽锤2台,以及3 t以下蒸汽锤约5台。

1949年10月1日中华人民共和国成立以后,政府主管部门就着手部署日本遗留锻造设备的使用单位,并进行修复,设计和建造厂房,砌筑加热炉、热处理炉和其他配套设施。尽管这批锻造设备陈旧,锻造水压机大部份是蒸汽增压式,结构落后、性能较差,但在当时都是“国宝”,新中国的锻造液压机的基础由此可见一斑。

2.1 自由锻造水压机

刚刚成立的新中国,百废待兴,工业生产亟待恢复,于是在1953年首先将日本散存在鞍山的20 MN自由锻水压机修复,在沈阳重机厂安装投产,这是我国第一家生产大型锻件的企业,也是我国能设计制造锻造水压机的第一家企业。

1953~1957年是我国第一个5年计划,我国的自由锻造水压机总量约14台,而这些水压机主要集中在苏联援建的几个企业中,共有8 MN、12 MN、25 MN、30 MN、60 MN自由锻水压机约8台。

这一时期,我国的锻造液压机主要是修复日本战败后散存的中小型自由锻水压机以及进口国外的自由锻水压机,修复的水压机有10 MN、12 MN、20 MN自由锻水压机各一台;30 MN自由锻水压机两台 (其中一台改造为25 MN);其余皆为进口设备,其代表性水压机是进口捷克的30 MN和60 MN自由锻水压机各一台,这两台水压机分别安装在太原重型机器厂和第一重型机器厂。

经过第一个五年计划的建设,各行各业都得到很大发展,从1958年起我国的经济进入大发展时期,为满足矿山、冶金、轧钢、电站、石化、造船等工业所需大型锻件,截止1975年由中国自主设计、制造了10 MN、12.5 MN、16 MN、20 MN、25 MN、30 MN、60 MN、80 MN、125 MN自由锻水压机40多台。

这一时期最具代表的是1962年建成并安装于上海重型机器厂的120 MN自由锻水压机,由江南造船厂制造,具有独立知识产权,标志着我国重型机械的设计制造进入了一个新的历史阶段。

很快由沈阳重型机器厂和中国第一重型机器厂设计制造的125 MN自由锻造水压机于1964年12月在中国第一重型机器厂投产;中国第二重型机器厂引进捷克的120 MN自由锻水压机于1968年投产。至此我国已有3台万吨级的自由锻压机,大大提高了国内钢锭的锻造能力。

1973年投产的300 MN模锻水压机由第一重型机器厂、一机部机械研究院研制安装于西南铝加工厂,这套设备代表了我国当时模锻技术的最高水平。

经过这段时间的建设,我国拥有自由锻液压机的数量、等级及其潜在能力,已跨入世界大锻件生产大国的行列,已经能够自主设计制造大型自由锻和模锻液压机,自由锻造水压机总数由1957年的14台增加到55台,同时实现了我国大型模锻液压机零的突破。

2.2 大型锻造液压机

改革开放至今,我国实施以科技为兴业手段、技术进步为中心的发展和提高时期,特别是随着我国航空航天工业的发展,我国锻造液压机的发展进入了高速发展时期,并呈现大型、超大型化的趋势。据不完全统计,这一时期仅万吨级以上的已投产和在建的锻造液压机约近20台套。

首先是第二重型机器厂设计制造,安装于重庆西南铝加工厂的100 MN多向模锻水压机于1982年3月投产。继而中国第一重型机器厂设计制造,安装于本厂的150 MN自由锻造水压机于2006年12月30日投产。中国第二重型机器厂设计制造,安装于本厂的160 MN自由锻造水压机于2008年2月21日试生产。上海重型机器厂、西安重型机械研究所研制安装于上海重型机器厂的165 MN自由锻造油压机于2009年6月投产。

这三台自由锻造液压机拉开了我国建造大型、超大型锻造液压机的序幕,自此185 MN、190 MN、200 MN的超大型自由锻液压机相继投产;45 MN、80 MN等大型快速锻造液压机和300 MN、400 MN、800 MN乃至1000 MN等超大型模锻液压机也相继在建;同时1600 MN模锻液压机的设计已完成;多向模锻也取得了重大技术突破,由清华大学、中冶京唐重型装备成形制造工程研究所自主研发、自主设计,由二十二冶精密锻造公司总成制造、安装调试的40 MN多向模锻压机于2010年6月31日试车成功,300 MN多向模锻液压机业已在建。

这一时期锻造液压机呈现大型、超大型发展趋势,主机的结构形式也呈多样化:即预应力框架的三梁四柱式、钢丝缠绕式和板框式结构。其中185 MN、190 MN、200 MN的超大型自由锻液压机主机结构为三梁四柱全预应力框架结构;300 MN、400 MN、1000 MN模锻液压机的主机是钢丝缠绕结构;800 MN模锻液压机主机结构是板框式结构。液压控系统呈现出泵直传油控系统的趋势,新增的大型、超大型锻造液压机仅有一重、二重的150 MN和160 MN自由锻液压机采用了泵-蓄势器水控系统外,其余均为泵直传油控系统。同时也出现了泵直控系统,如300 MN、400 MN、1000 MN模锻及40 MN多向模锻液压机均采用了油泵直控系统。

3 发达国家锻造液压机的现状

由锻造液压机的发展历程可以看出,发达国家的锻造液压机的快速发展于二战后,其目的是为了发展航空工业,其发展趋势呈现大型、超大型化,且以大型、超大型模锻液压机为主。在发展大型、超大型锻造液压机的同时,发达国家同时调整了拥有锻造液压机的品种、数量和等级,使锻造液压机的品种和数量、等级更加合理。

3.1 锻压机的数量及类型

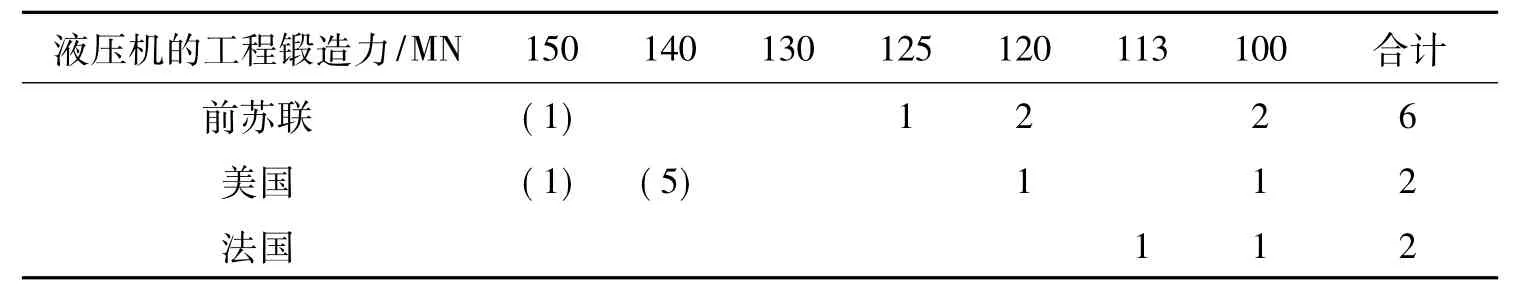

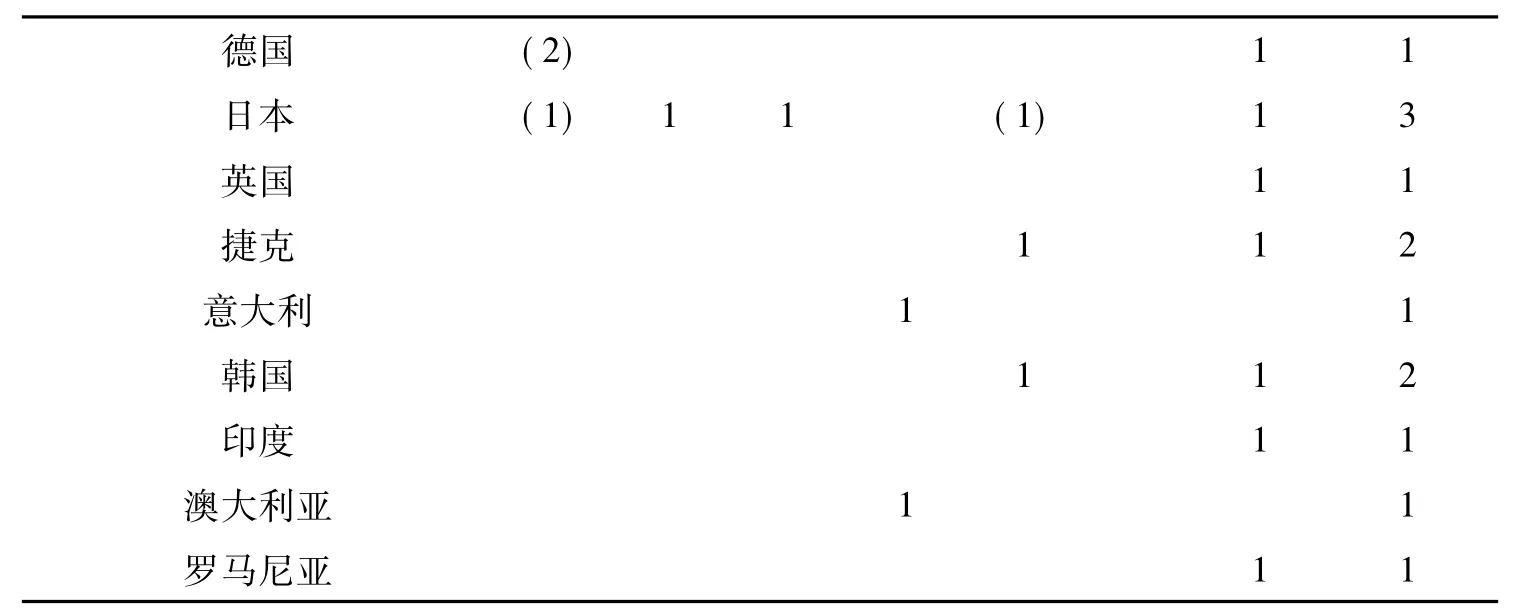

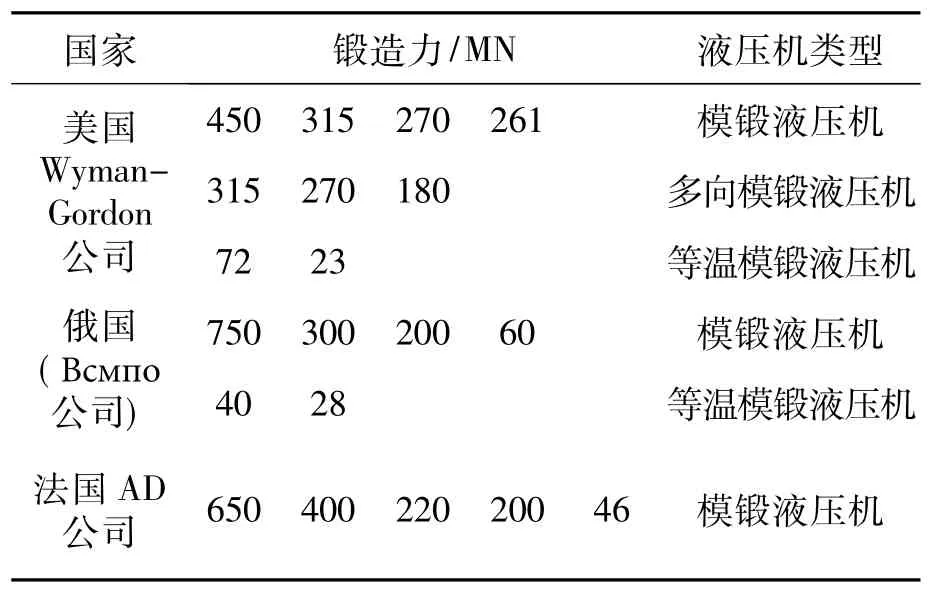

据不完全统计,自1893年美国建成第一台(126 MN)万吨水压机起,115年来发达国家共制造了万吨级自由锻造液压机约33台,去除因老旧拆除外,现存100~185 MN级自由锻造液压机共约23台,见表1。而自1934年德国制造了70MN模锻水压机至今,发达国家万吨级以上的模锻液压机拥有量为约为35台,见表2。

表1 发达国家拥有大型自由锻液压机一览表Table 1 List of large-scale free hydraulic forging presses in developed countries

注:1.意大利126 MN液压机列在125 MN系列统计;2.“()”内数量,是早年收集的资料,说明原苏联、美国、日本、德国都有120~150 MN液压机,有些是蒸汽增压式,是否进行改造、还是拆除,情况不明。

表2 发达国家拥有大型模锻液压机一览表Table 2 List of large-scale die forging hydraulic presse in developed countries

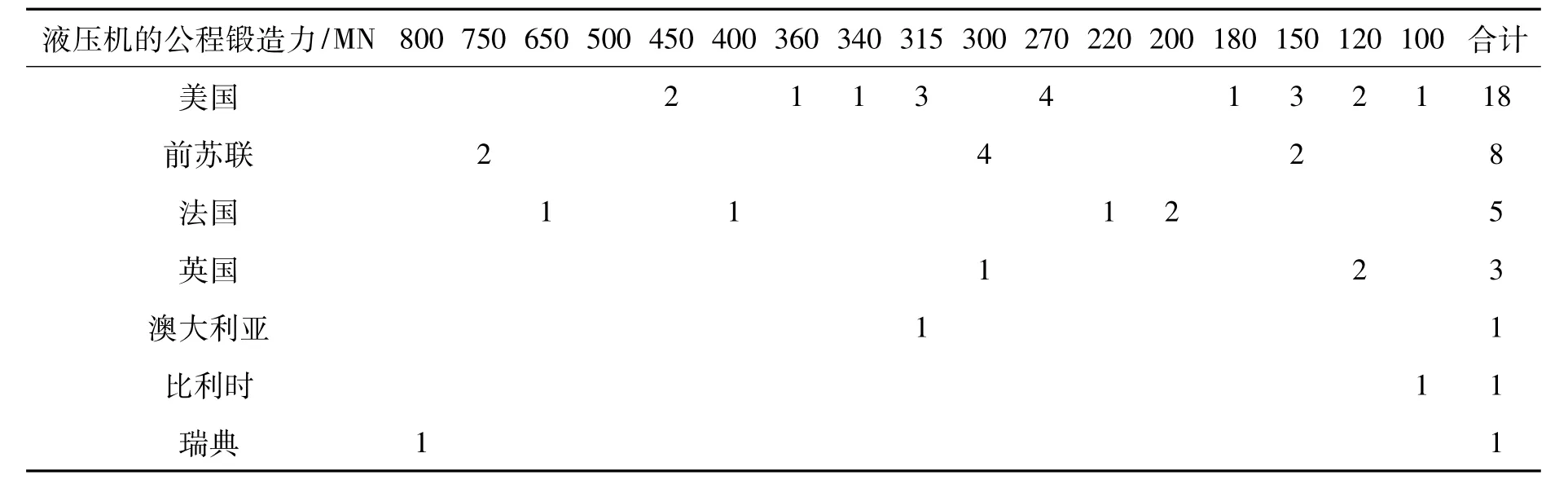

发达国家拥有的万吨级以上的模锻液压机约37台,其中美国拥有约50%。美国Wyman-Gordon、俄罗斯的Всмпо以及法国的AD公司是世界上拥有模锻液压机的公称锻造力最大、品种和数量最多的3个企业,其品种和规格见表3。

表3 美国、俄国、法国三大公司模锻液压机的锻造力及其类型Table 3 Forging force and types of die forging hydraulic presses in Wyman-Gordon(in US),Всмпо (in Russia)and AD(in France)

从目前发达国家大型锻造液压机的拥有量看,美国居其首,其液压机的品种、规格和数量分布合理,满足了美国对于大型锻件的需求。法国拥有2台750 MN锻造液压机,而瑞典则拥有全球最大的800 MN锻造液压机。

从结构形式看,这些大型、超大型锻造液压机的结构有三梁四柱、板框式以及钢丝缠绕式;几乎全部为多缸驱动,油缸可以为上推式或下拉式。

从液压系统看,几乎全部为泵-蓄势器传动的水控系统。由于这些锻造液压机大部分建造于二战以后至上世纪70年代,建成时,其液压系统多为蓄势器传动的水控系统,电气控制多采用继电器控制,配套的操作机也不齐全。这是由于当时的液压元件、电器元件及其计算机的限制所致。

上世纪80年代始,发达国家对现有的锻造液压机在如下几个方面进行了改造和调整:

(1)液压控制系统:由于水泵蓄势器传动具有能耗高、占地多、投资大以及水控元件需要采用防锈材料制造导致其成本增加;而且水控元件的寿命短、易泄漏,备品备件的需要量大,资金占用多。因此从上世纪80年代始,逐步改造为泵直驱油控系统。

(2)配备了相应的操作机:为了提高生产率、减小劳动强度以及劳动安全保护,同时随着技术的发展,大型、超大型的锻造液压机逐渐的配置了锻造操作机,与主机联动,不仅提高了生产率、减小了劳动强度、人身安全得到了保证,同时也大大提高了锻件的精度。

(3)调整了锻造液压机的数量、规格和类型:上世纪80~90年代,由于世界经济的影响,发达国家淘汰了一批老式锻造液压机,补充了一部分新的液压机,同时合并了一些锻造公司,使得锻造液压机的规格、数量及类型分布更加合理。

3.2 锻造液压机的特点

经过改造和调整并不断吸取新的技术成果,目前发达国家的锻造液压机具有以下特点:

(1)锻造液压机的数量、规格和类型更加合理。美国是发达国家拥有锻造液压机的数量最多的国家,其自由锻、模锻、等温模锻和多向模锻液压机规格比较齐全,类型分布比较合理。

(2)锻造力越来越高。瑞典的新型钢丝缠绕结构的800 MN是全球目前已投产的最大的锻造液压机。

(3)本体机架结构的抗疲劳性能不断提高。梁柱结构向厚钢板叠组结构形式,梁柱分离向梁柱融合,无预应力向预应力结构发展,由多连接向少连接少应力集中发展。

(4)液压机结构由多缸结构向少缸、甚至单缸结构发展,最大工作压力逐步提高,使得液压机载荷分布合理,结构紧凑。

(5)由泵-蓄势器传动转变为泵直接传动,水控系统转变为油控系统,工作介质压力由高压向超高压转变,使得压机的结构更加紧凑,刚度强度更好;同时减小了投资,节约了能源,元件寿命更长,控制更方便、更精确。

(6)自动化水平高。现代化的重型锻造液压机、操作机、锻造吊车均实现了联动控制,全部机械化,并配有锻件尺寸自动测量装置,锻造压机与操作机数控联动,锻造加热炉自动控制。

(7)锻件的精度越来越高。采用新型液压阀、伺服阀和闭环控制系统,人工直接操作变成计算机控制程序操作,提高液压系统的控制精度,同时提高了锻件的精度。

(8)多工位热模锻压机。大型汽车零件模锻件大部分采用以多工位热模锻压机为主休的综合自动线,美国、德国、日本基本采用热模锻压力机取代原有的模锻锤,中小型模锻件采用多工位高速自动热镦机,最高速度达到4000~12000件/h。

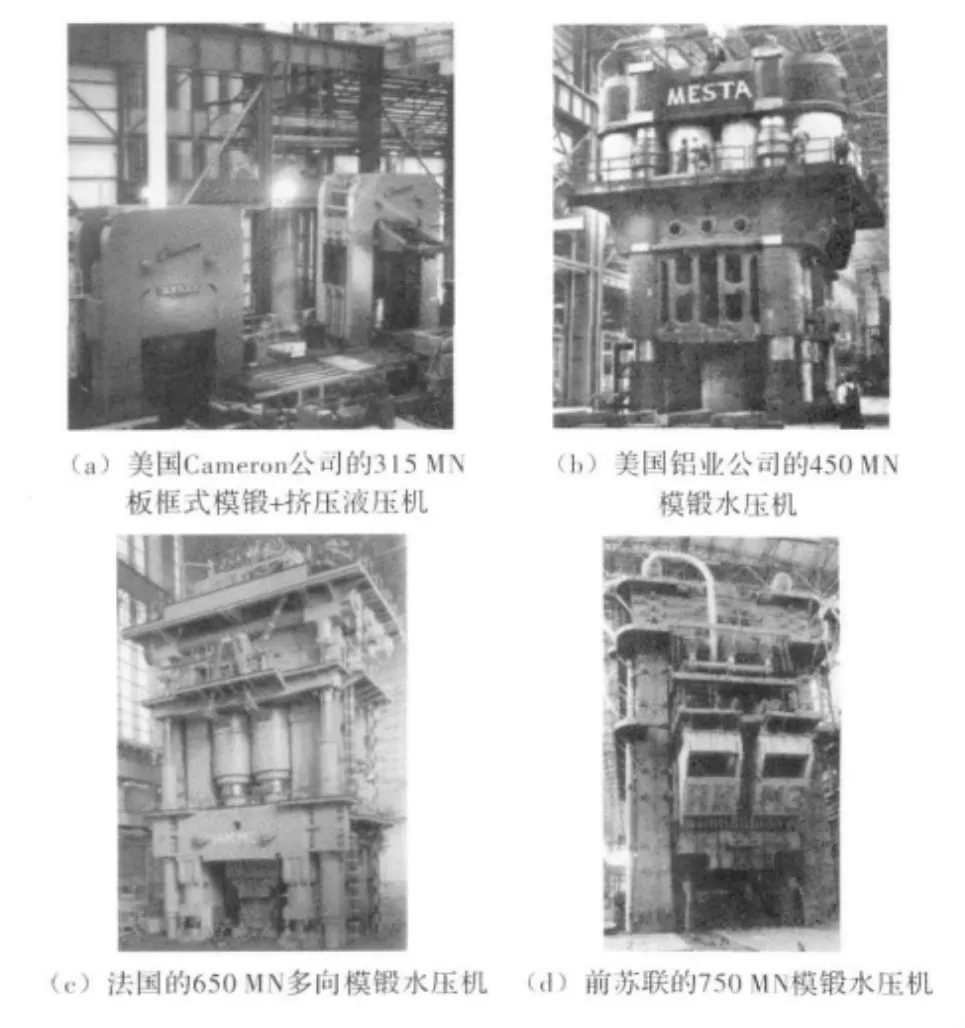

(9)模锻、挤压多功能。一台模锻液压机能够实现一机多能,如图1所示。如20世纪50年代美国制造的2台450 MN模锻液压机和20世纪60年代前苏联制造的2台750 MN模锻液压机都是单一的模锻功能,而在上世纪70年代前苏联为法国制造的650 MN模锻液压机则同时具有水平锻造功能,即多向模锻;美国的315 MN模锻液压机则同时具有模锻、挤压两种功能。

图1 多功能锻造液压机Fig.1 Multi-function die forging hydraulic presses

4 国内锻造液压机的现状

国内建造大型模锻液压机启动较早,早在1982年由第二重型机器厂设计制造安装于重庆西南铝加工厂100 MN多向模锻水压机就已投产,随后中国的大型、超大型模锻液压机就沉寂了二十多年。随着大型自由锻液压机的建成投产,大型、超大型模锻液压机也进入了发展高峰。天锻压力机有限公司为红原锻铸工业公司制造的100 MN等温锻造液压机,苏州昆仑先进制造技术装备有限公司建成300 MN模锻液压机,如图2所示。在建的有苏州昆仑先进制造技术装备有限公司的1000 MN模锻液压机;第二重型机器厂和西安三角航空科技的800 MN模锻液压机;西安三角航空科技的400 MN模锻液压机;第二重型机器厂和红原锻铸工业公司的200 MN等温锻造液压机,某公司的250 MN等温锻造液压机;某公司的300 MN多向模锻液压机。

图2 我国自行设计的锻造液压机Fig.2 Forging hydraulic presses designed by China

随着改革开放的深入,国民经济形势向好,国家在机械行业扶持的四大产业——航空航天、船舶、汽车和电力进入了发展高峰。本世纪初,国内大型、超大型自由锻液压机快速发展。继第一重型机器厂2006年建成150 MN自由锻水压机后,第二重型机器厂于2008年建成了160 MN自由锻水压机,紧接着上海重型机器厂于2009年建成165 MN自由锻油压机 (图2),随之而来的就是2010年洛阳中信建成了全球最大的185 MN自由锻油压机。拒不完全统计,目前在建的万吨级自由锻液压机还约有7台。

目前国内已建成9台万吨级自由锻造液压机,其规模和锻造力均居世界首位。加之在建的万吨级的自由锻液压机,其数量将达16台左右,约占全球万吨级自由锻液压机的50%;国内建成的万吨级模锻液压机约6台,加之在建的共约14台左右。约占全球万吨级模锻压力机的27%左右。这些在建的万吨级的锻造液压机按照计划将在2014~2015年间相继建成,届时,中国将成为名副其实的锻造液压机大国。

国内建成和在建的大型、超大型锻造液压机具有如下特点:

(1)自由锻和模锻液压机的数量均居世界之首,将成为世界锻造大国。

(2)锻造液压机的数量、规格和类型趋于合理。自由锻液压机从100~200 MN已经形成系列;国内的锻造液压机类型亦将趋于齐全,将拥有自由锻液压机、模锻液压机、等温模锻液压机和多向模锻液压机,改变原来单一的自由锻和模锻现象。

(3)国产化程度大幅提高。建成和在建的大型、超大型锻造液压机除洛阳中信公司的185 MN自由锻液压机是进口国外设备,某公司在建的200 MN自由锻液压机由国外设计、联合制造以及一重和二重的150 MN、160 MN的液压和电气系统由国外设计制造外,其余建成或在建的锻造液压机全部具有我国完全自主的知识产权,这标志着国内设计制造大型、超大型锻造液压机的水平已接近世界水平。

(4)自由锻液压机采用了三梁四柱全预应力框架结构和上推式油缸结构;而模锻液压机的结构形式多样化:有三梁四柱全预应力框架结构(多为200 MN以下的大型模锻液压机)、板框式结构 (二重的800 MN模锻液压机)和钢丝缠绕式框架结构 (多由清华大学设计、多用于300 MN以上的模锻液压机);其油缸多为上推式安装方式。

(5)液压系统多采用油控系统,除一重、二重的150 MN吨级的自由锻液压机采用泵-蓄势器传动水控系统外,几乎全部采用油泵直传和油控系统,有的甚至采用了油泵直控的液压控制系统。

(6)液压系统工作介质压力由高压向超高压发展,有的可高达63 MPa。

(7)锻造力趋于极限,某公司在建的200 MN自由锻造液压机将居全球自由锻液压机之首。昆仑先进制造技术装备有限公司在建的1000 MN模锻液压机当居世界之首,而且1600 MN的模锻液压机的设计也已经完成。

(8)配置了锻造操作机,机械化程度高。

5 国内锻造液压机展望

“高档数控机床与基础制造装备”国家科技重大专项确立的目标是,“到2020年航空航天、船舶、汽车和发电设备制造所需要的高档数控机床与基础制造装备80%以上立足国内”。锻造液压机则是广泛应用于上述四大领域的不可或缺的关键设备之一。未来锻件在国民经济瓶颈行业相关的设备制造发展空间较大。石油化工设备、煤矿采掘设备、发电设备、铁路设备、清洁能源设备、管道运输设备投资需求的快速扩张对锻件特别是大型模锻件有较大需求,也给锻造液压机的快速发展带来了机遇。

事实也确如此,二十多年来,在四大支柱产业的带动下,我国锻造行业取得了长足的发展,我国的锻造液压机在数量上和锻造能力均居世界之首,是锻造液压机设计制造大国,但是还不是强国,我们与发达相比还有较大的差距:

(1)从建成和在建的锻造液压机看,自由锻液压机已经形成系列,规格齐全,分档也比较合理;而模锻液压机的规格和类型分布尚欠合理。100 MN模锻液压机数量偏多 (拒不完全统计,约达6台之多);等温锻多集中在200 MN以下,还没有200 MN以上的等温锻液压机建成或在建;大型多向模锻液压机仅有一台在建;400 MN~800 MN模锻液压机之间档距过大,将造成大马拉小车或小马拉大车的现象。

(2)中高端锻造能力不足,功能单一。国内的大型、超大型模锻液压机的功能仅局限于单一的热模锻,大型、超大型模锻件的温锻、等温锻以及多向模锻液压机处于在建阶段,其工艺仍在探索,尚未成熟;大型多工位模锻液压机亟待开发。

(3)自动化程度低。大部分操作包括产品运输依然依靠人工完成,特别是上世纪建成的大型模锻液压机尤甚。

(4)可靠性低。国家重大专项提出至2015年,机床的可靠性要达到“平均无故障时间(MTBF)达到1500 h”。已建成的大型锻造液压机与这一目标还有一定的距离,有一部分锻造液压机仅仅处于能够使用的程度,故障率较高,压机精度低,导致了锻件的尺寸精度和表面质量差。

(5)劳动生产率低下。日本全员劳动生产率为175 t/(人·年),印度为16.5 t/(人·年)。我国最具代表性的汽车锻造公司的全员劳动生产率为50 t/(人·年),浙江温州地区的统计约为18.7 t/(人·年)。

(6)模具寿命低。我国热锻模寿命一般在4000~6000件,主要受工艺设计、锻造设备、加热、润滑等因素影响,国外模具寿命在10000~15000件,模具寿命是影响锻件成本的主要因素,提高锻模的寿命是锻造企业共同的使命。

进入21世纪,国内大型、超大型锻造液压机已经取得了很大进步,设计水平和制造水平显著提高,但与世界先进水平还存在较大的差距,未来几年锻造液压机特别是大型、超大型锻造液压机的发展趋势将主要表现在以下几个方面:

(1)根据我国的钢铁年产量和市场对自由锻件的需求,国内建成和在建的自由锻造液压机在数量、规格上已经达到饱和,今后几年内不宜再建造新的自由锻造液压机 (但快速锻造液压机还有一定的发展空间),这在2011年锻压协会的年报中已经明确提出。今后当以自由锻造工艺为主要研究方向。

(2)寻求拓展模锻件产品的国际市场。建成或在建的大型、超大型模锻液压机均以航空模锻件为产品目标,这些模锻液压机在锻造力和数量上已经大于国内市场需求,因此亟待拓展国际市场。同时由于建成和在建的模锻液压机在400 MN到800 MN之间缺档,600 MN级的模锻液压机仍有一定的市场需求。

(3)泵直驱或泵直控的油系统将逐渐取代泵蓄势器传动和水控系统;超高压系统将是超大型锻造液压机的发展趋势。

(4)温锻、等温锻等超大型模锻液压机需求将呈上升趋势。温锻成形既突破了冷锻成形中变形材料、零件形状需增加中间热处理工步及变形抗力的局限性,又克服了热锻中因强烈氧化作用而引起的表面质量及尺寸精度问题具有显著的优越性。而等温锻则是充分利用某些金属在等一温度下所具有的高塑性,可以获得特定的组织和性能,而建成和在建的此类压机均在200 MN以下,故中高端大型模锻件对于温锻、等温锻等大型模锻液压机的需求将呈上升趋势。

(5)多向模锻液压机将成为发展的热点。多向模锻液压机工作时,其主机框架受力状态极其恶劣而复杂,使得该类液压机研制目前属世界性难题。但是由于多向模锻液压机是在模具闭合后,几个冲头自不同方向同时或先后对毛坯进行挤压,从而在一次加热和压机一次行程中完成锻件的锻造。其产品既具有挤压工艺变形均匀、精度高、机械性能好的特点;又具有普遍模锻成形复杂零件外形的特点;而且还可以完成普通模锻无法一次完成的带内孔的零件,国内万吨级的多向模锻液压机仅有一台100 MN多向模锻液压机,在建的仅有300 MN多向模锻液压机,所以多向模锻液压机将成为大型模锻液压机的发展热点。

(6)大型锻造液压机、操作机、锻造吊车实现联动控制,全部自动化,并配有锻件尺寸自动测量装置,锻造压机与操作机数控联动,锻造加热炉自动控制,以减少劳动强度,提高生产效率和产品质量。

(7)可靠性将成为衡量大型、超大型锻压机械的主要质量指标之一。可靠性作为一种质量指标,是产品在规定的时间和规定的条件下完成规定功能的能力,它与一般的质量指标的不同在于它是时间质量指标。

美、日、俄从二战后就已经开始了可靠性研究,并将其首先应用于航空航天和军事工业,并逐步推广到民用工业上。俄罗斯将可靠性作为质量指标进行考核,日本也成功的将可靠性引入了质量管理体系中,而我国的可靠性研究相对较晚,也仅在电子、宇航部门率先开展,机械行业中的仪表及汽车行业也已开展了可靠性工作。

随着重型模锻液压机技术发展,产品日益高参数化和复杂化,设备发生故障机会大大增多,对于大型、超大型锻造压机,一旦发生事故,其危害无疑是巨大的,因此可靠性对于重型锻造压机尤为重要,我国已经对基础制造业的可靠性提出了具体要求,即到2015年“平均无故障时间(MTBF)达到1500 h”,因此可靠性必将成为衡量大型、超大型锻压机械的主要质量指标之一。

(8)大型、超大型模锻工艺研究无疑是最重要的研发方向,我国重型等温锻、多向模锻设备的研制刚刚起步,其工艺尚属空白,随着重型等温模锻、多向模锻液压机的研制成功,等温模锻、多向模锻工艺研究的矛盾将凸显出来,从现在开始,必须研发大型等温锻件、多向模锻件的工艺,以满足国防及民用产品的需求。

6 结论

改革开放特别是近年来,我国自主研发锻造液压机特别是大型、超大型锻造液压机取得了长足的进步,锻造液压机的数量和锻造力均居世界首位,已经成为锻造液压机大国,但还不是锻造液压机的强国,与发达国家相比,还存在较大的差距,因此锻造液压机改造、调整和提高,各种不同工艺的研发,将是未来锻造液压机研究的主要内容。随着国家对基础制造工业的投资力度的加大和重视,我国科研人员的共同努力,在不久的将来,我国将不仅成为全球锻造液压机的大国,而且是锻造液压机的强国。

[1] 俞新陆.液压机 [M].北京:机械工业出版社,1990.

[2] 俞新陆.液压机的结构与控制 [M].北京:机械工业出版社,1989.

[3] 中国工程院.发展我国大型锻压装备研究 [R].工程科技与发展战略咨询研究报告集 [C].北京:中国工程院,2010.

[4] 蔡镛.世界大型自由锻和模锻液压机装备数量分布一览[J].锻造与冲压,2006(8).