基于蓄能器和增压缸的节能型高节拍液压机控制技术

荣兆杰

(合肥合锻智能制造股份有限公司,安徽 合肥 230601)

与机械压力机相比,液压机往往因为缺乏储能环节,比参数相近且借助飞轮储能的机械压力机耗能更高。近年来,市场上出现的轮毂液压机,其强有力的蓄能器加增压缸储能环节使液压机的设计理念向前迈进了一大步。所谓“百尺竿头,更进一步”,本文特推出一种基于蓄能器和增压缸的新的节能型高节拍液压机控制技术,现将该控制技术简述如下。

1 设计思路

本文推出的液压机控制技术所实施的多环节创新改进措施有:

(1)在设备运行的全过程中,所有油泵均不向油缸直接供油,而是一直在向活塞式蓄能器供油。蓄能器采用中压储能(14.5MPa等)。

(2)滑块快速下行不采用自由落体模式,而是采用快速油缸推进模式。

(3)加压过程分三个阶段:①仅快速油缸上压,主油缸不上压。本阶段最大压制力可达公称力的12%~20%左右;②主油缸、快速油缸同时上压,但不经过增压缸。本阶段最大压制力可达公称力的50%左右;③经过增压缸,且主油缸、快速油缸同时上压,本阶段由于增压缸发力,最大压制力可达到公称力的100%。

整个加压过程,加压速度在各自的可调范围内全程无级可调。

(4)在滑块下行过程中,从油缸下腔排出的油液并不像传统方法那样排入油箱,而是排入活塞式蓄能器,向活塞式蓄能器补油。这样排出油液中包含的能量就不会白白浪费。

(5)在主要控制节点,采用多个双主动高频响比例插装阀,减少系统振动,实现滑块运行控制的平稳与精准。

(6)缩短连接管路长度,提升液压系统元件的集成度。例如:把插装阀集成于主油缸和快速油缸的缸底之中。又例如:若干控制阀块与油缸缸底的零距离连接。

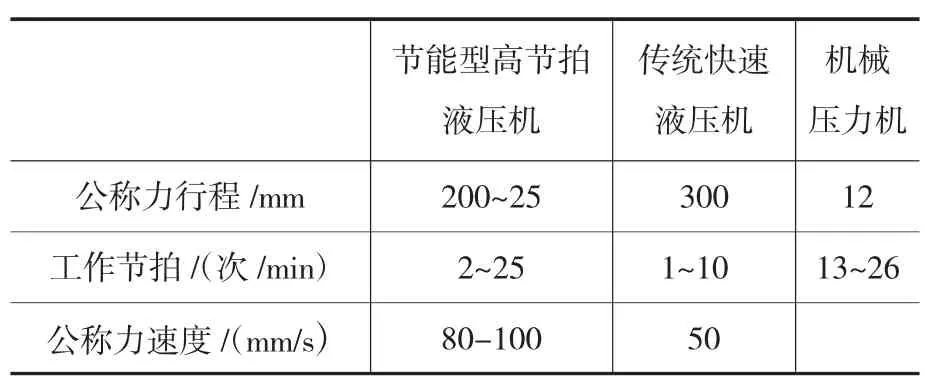

节能型高节拍液压机、传统快速液压机、机械压力机三种设备主要技术参数比较如表1所示。

表1 技术参数比较表

通过对上表数据的分析比较,三种压机各有亮点:

(1)机械压力机功耗低、节拍高,在公称力行程较短的工艺领域具有优势;传统快速液压机功耗高、节拍低,优势在于售价略低。

(2)节能型高节拍液压机公称力行程适中。全行程都要求压制力达到公称力的压制工艺是很少见的,因此,节能型高节拍液压机设计成仅在某一规定的行程段内可使压制力达到公称力,但其公称力行程仍比机械压力机的公称力行程要大许多,其广泛的工艺适用性毋庸置疑。

(3)节能型高节拍液压机的工作节拍可达传统快速液压机的1.2~2.5倍。

(4)当技术参数相同时,节能型高节拍液压机的主电机装机功率可比传统快速液压机低30%~80%。主电机装机功率锐减又带来了主油泵数量锐减和液压系统油箱容量锐减。这三项锐减在很大程度上抵消了增加活塞式蓄能器系统和增压油缸所造成的设备制造成本上升。

因此节能型高节拍液压机控制技术用途十分广泛,值得推广。

2 案例分析与比较

下面分别叙述本控制技术在小吨位液压机、汽车冲压线和自由锻造液压机等三类液压机中的应用案例。

我们将通过计算相关设备的年耗电量(即设备运行4000h耗电量),并将该耗电量与同吨位的传统快速液压机以及同吨位伺服电机控制的液压机的年耗电量进行比较。注意,在这里,参与年耗电量比较的三种设备的技术参数、工艺动作曲线均应相同或大体相同。从而估算出采用高节拍液压机控制技术所能获得的经济效益。

2.1 案例一 YH62-200型小吨位液压机

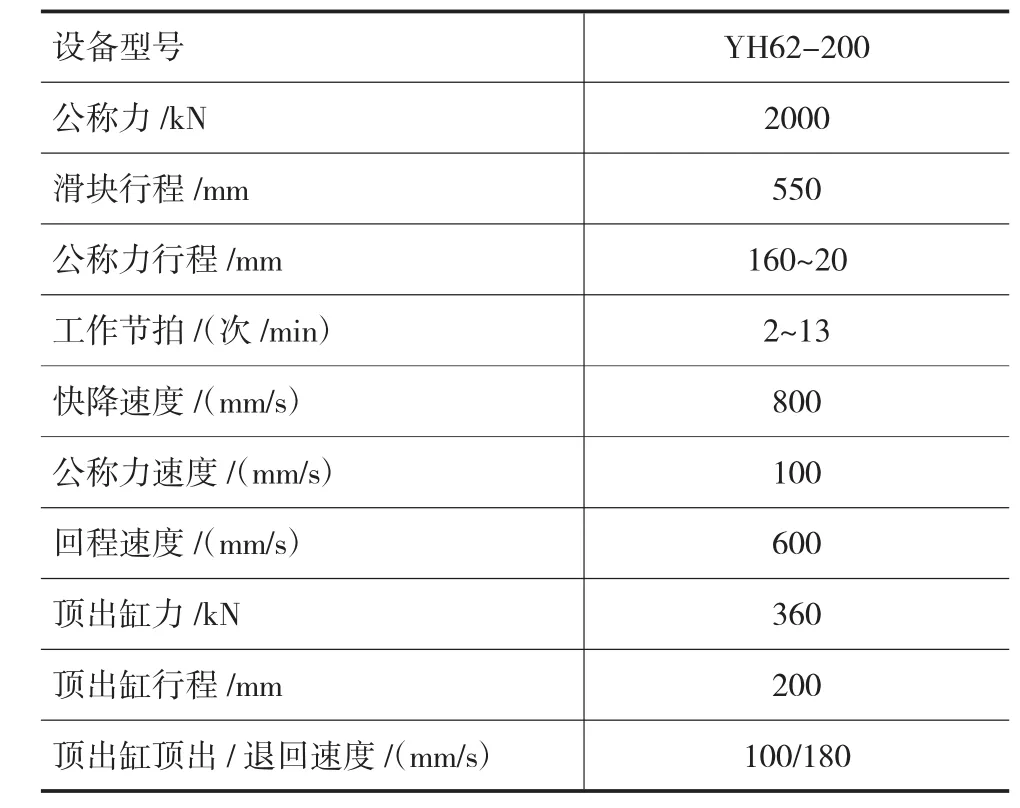

案例一涉及一台公称力为2000kN的小吨位液压机。其技术参数如表2所示。

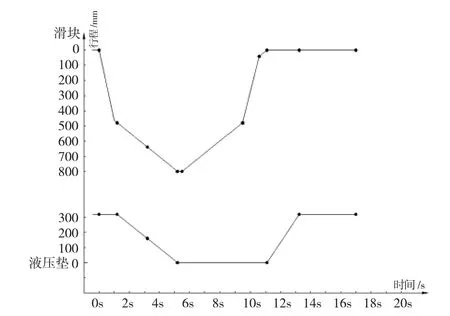

该设备的工艺动作曲线如图1所示。

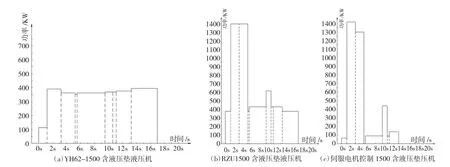

对照上述工艺动作曲线,案例一所涉三种设备的主电机能耗曲线如2所示。

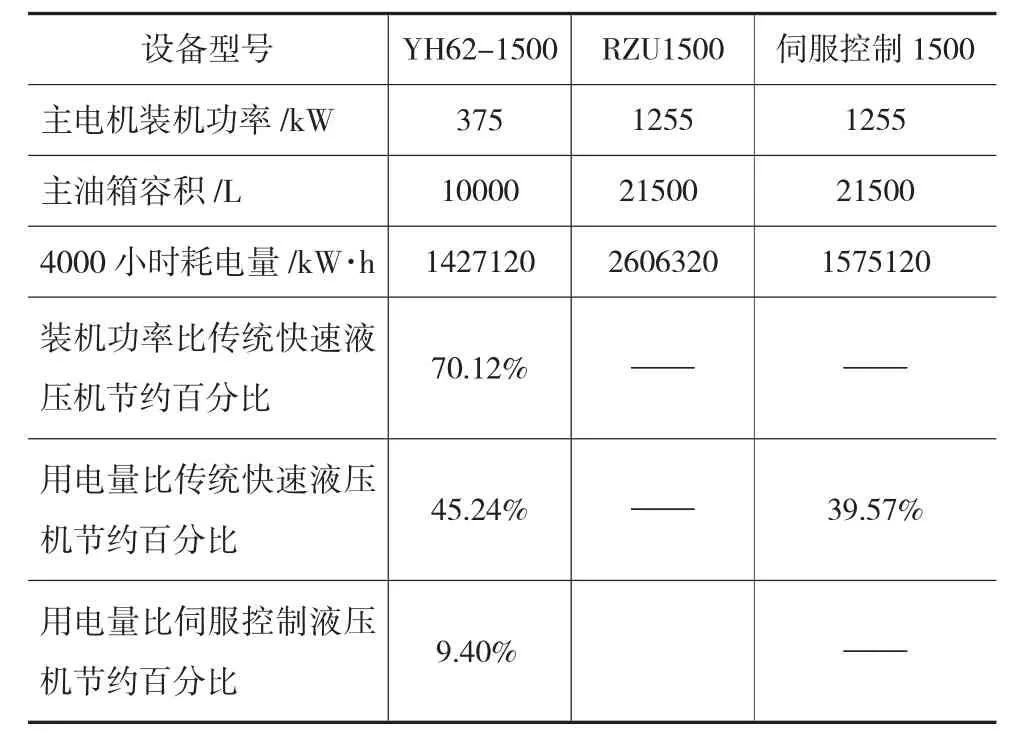

案例一所涉三种设备的主电机装机功率、主油箱容积和能耗数据如表3所示。

案例一可展示出:一种液压控制技术,在特定工艺条件下,比传统的快速液压机控制系统节能近60%;即使与公认的节能大王——伺服控制的液压系统相比也毫不逊色,打成平手。笔者认为,这种液压控制技术的应用前景十分广阔。

表2 小吨位液压机技术参数

图1 YH62-200小吨位液压机工艺动作曲线

表3 三种设备相关数据表

2.2 案例二 YH62-1500型汽车冲压线高节拍拉伸液压机

图2 能耗曲线对比

案例二涉及一台公称力为15000kN的汽车零件冲压线上的拉伸液压机。本案特点之一是:在拉伸过程中,除了主油缸下腔的油液并不排入油箱,而是排入活塞式蓄能器,向蓄能器补油之外;从液压垫缸中被动溢出的油液也并非简单地排回油箱,而是尽量排入活塞式蓄能器,向蓄能器补油。直到液压垫的压边压力低于蓄能器的储能压力之后,才转而排向油箱。

案例二所涉设备的技术参数如表4所示。

案例二所涉设备的工艺动作曲线如图3所示。

YH62-1500含液压垫液压机工艺动作曲线对照上述工艺动作曲线,案例二所涉三种设备的主电机能耗曲线如图4所示。

案例二所涉三种设备的主电机装机功率、主油箱容积和能耗数据如表5所示。

2.3 案例三 YH14-2000型高节拍下拉式自由锻造液压机

表4 技术参数表

表5 相关设备参数表

图3 YH62-1500含液压垫液压机工艺动作曲线

案例三涉及一台公称力为20000kN的整体框架双立柱高节拍下拉式自由锻造液压机,该机两立柱连线与移动工作台移动方向夹角为55°,设备具有快锻功能。

案例三的移动工作台由一个活塞式油缸驱动,此活塞缸在作无杆腔进油,同时有杆腔排油动作时,并非把有杆腔的油液排入油箱,而是排入蓄能器,即向活塞式蓄能器补油。

图4 工艺动作曲线对比

案例三所涉设备的技术参数如表6所示。

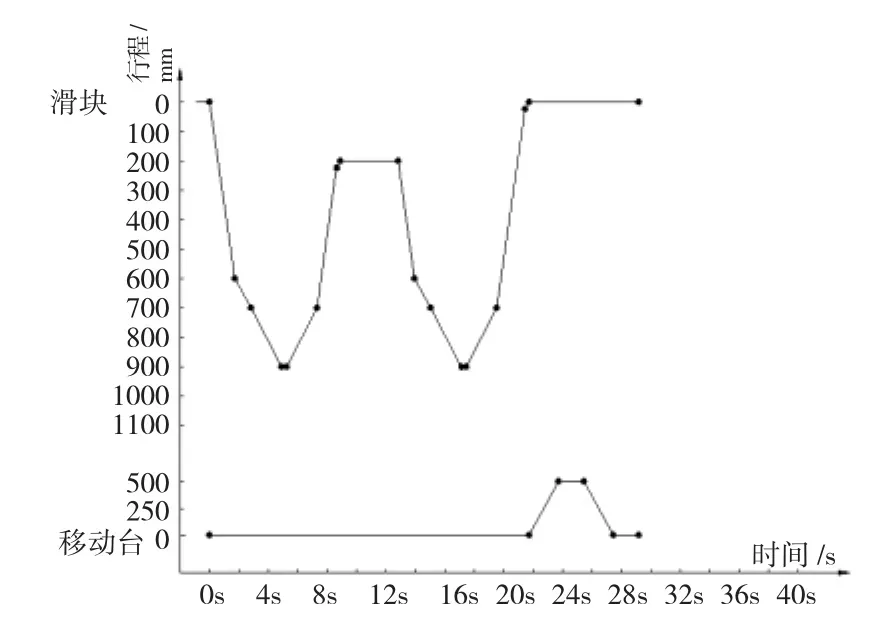

案例三所涉设备的工艺动作曲线之一如图5所示。

对照上述工艺动作曲线,案例三所涉三种设备的主电机能耗曲线如图6所示。

表6 设备技术参数表

图5 YH4-1600自动锻造液压机工艺动作曲线之一

案例三所涉三种设备的主电机装机功率、主油箱容积和能耗数据如表7所示。

表7 相关设备参数表

3 效益对比

以上三个案例共涉及9种产品,现将每个案例中的传统快速液压机的采购成本(含设备用油)设定为基准零线,然后将其他各项成本与传统快速液压机的采购成本等进行比较,看一看哪一类产品有更高的经济效益。

3.1 案例一(表8)

不计电费时,案例一之节能型高节拍液压机的采购成本比传统快速液压机高约2.26万元,比伺服电机控制的同参数液压机高约0.07万元。当考虑计算设备第一年运行4000h所用的电费之后,情况发生变化,节能型高节拍液压机的A+B合计成本比传统快速液压机低约13.87万元,比伺服电机控制的同参数液压机高约0.0648万元。对于案例一所指小吨位液压机来说,节能型高节拍液压机和伺服电机控制的液压机用电量基本持平,节能水平彼此相当,两者的经济效益差别不大。而与传统快速液压机相比,节能型高节拍液压机的节能效果非常显著,每年比前者节电近60%,达27万kW·h。

图6 能耗曲线对比

表8 案例一经济效益对比

3.2 案例二(表9)

不计电费时,案例二之节能型高节拍液压机的采购成本比传统快速液压机高约10.6572万元,比伺服电机控制的同参数液压机低约0.6328万元。当考虑计算设备第一年运行4000h所用的电费之后,情况发生逆转,节能型高节拍液压机的A+B合计成本比传统快速液压机速液压机低约60.0948万元,比伺服电机控制的同参数液压机低约9.5128万元。且从第二年开始,每年可比传统快速液压机节约电费70.75万元,每年可比伺服电机控制的同参数液压机节约电费约8.88万元。

表9 案例二经济效益对比

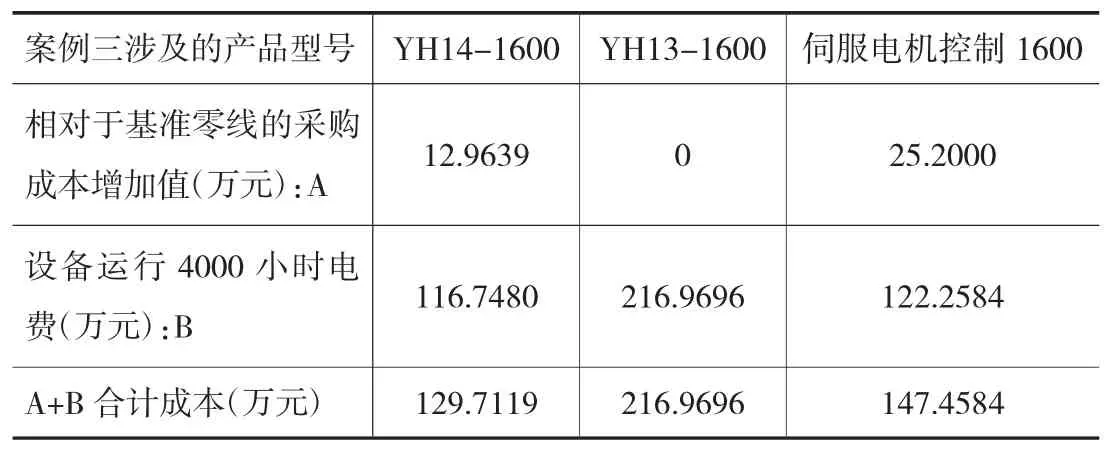

3.3 案例三(表10)

不计电费时,案例三之节能型高节拍液压机的采购成本比传统快速液压机高约13万元,比伺服电机控制的同参数液压机低约12.23万元。当考虑计算设备运行4000h所用的电费之后,节能型高节拍液压机的A+B合计成本比传统快速液压机低约87.26万元,比伺服电机控制的同参数液压机低约17.7465万元。且从第二年开始,每年可比传统快速液压机节约电费100.22万元,可比伺服电机控制的同参数液压机节约电费5.51万元。

4 结束语

本文推出的创新型液压机控制技术以其高效率的节能降耗特性崭露头角,它不仅明显大幅度优于传统的快速液压机(节约用电量45.24%~59.75%);甚至与节能大拿伺服电机控制系统相比也毫不逊色,并且还有所突破(节约用电量0.22%~9.40%)。这一技术实践打破了所谓蓄能器只能蓄能,不能节能的不公平的说法,既节电,又省油(就本文三个案例而言,每次换油可节省液压油51.94%~71.04%),并大幅降低了设备电机负荷的波动幅值,改善了电网性能,其广阔的市场应用前景令人期待。

表10 案例三经济效益对比

基于活塞式蓄能器+增压缸回路的节能控制技术,应用范围宽广,应用手段灵活,很有希望成为下一代特色技术和优势技术。基于蓄能器和增压缸的节能型高节拍液压机控制系统具有成为下一代液压机产品主流控制技术之一的潜质,并将促进相关公司核心竞争力的提升。