驱动辊转速对铸态42CrMo钢环件热辗轧微观组织的影响规律

郭良刚,潘 霞,杨 合,李永堂,谷瑞杰

(1.西北工业大学凝固技术国家重点实验室,陕西 西安 710072;2.太原科技大学材料科学与工程学院,山西 太原 030024;3.中国重型机械研究院有限公司,陕西 西安 710032)

0 前言

环类零件铸辗复合成形 (见图1(a))是一种直接利用环形铸坯辗轧获得环形零件的短流程制造新技术,与传统环件辗轧利用锻坯轧制成形的工艺 (见图1(b))流程相比,具有短流程、节能、节材、高效、低成本、环保等技术优势[1-2]。然而环形铸坯材料微观组织的演变规律及合理控制是该新技术发展面临的主要瓶颈。图1为两种工艺的流程图对比。

国内外学者采用理论解析、试验和数值模拟的方法对环件辗轧工艺的变形控制及优化方面开展了大量研究。郭良刚[3-4]等人在ABAQUS环境下,建立了大型环件径轴向轧制的热力耦合有限元模型,提出了导向辊的柔性控制方法和稳定轧制条件。马义伟[5]等研究了驱动辊转速对异形环件轧制过程及热力参数分布的影响规律,研究表明从环件金属轴向收缩、轧制力和温度分布均匀性考虑,以较低的驱动辊转速轧制为宜。在微观组织演变研究方面,王敏[6-7]将Ti-6Al-4V的微观组织演变模型通过ABAQUS二次开发子程序应用于大型环件热辗轧过程的3D-FE模拟中,研究了微观组织在成形过程中的演变特征及机理;许思广[8]等通过将微观组织演变模型嵌入热力耦合三维刚塑性有限元分析程序,对钢环件热辗轧过程进行了模拟,得到了环件变形区和变形区外典型截面上的奥氏体晶粒分布及平均晶粒尺寸;欧新哲[9]等预测了40Cr钢再结晶晶粒尺寸和体积分数,揭示了工艺参数对40Cr钢环件热辗轧过程中奥氏体组织的影响规律。

然而,环类零件铸辗复合成形微观组织方面的研究鲜见报道,仅有张峰等[1]研究了芯辊进给速度对铸态42CrMo钢环件热辗轧过程的微观组织演化影响规律。由于驱动辊转速是环件辗轧工艺的关键控制因素之一,它对成形过程的应变历史、应变速率及温度场变化都将产生重要影响,进而影响到铸坯材料铸态组织的再结晶行为及轧制环件的最终组织状态。因此,本文拟基于ABAQUS平台,建立42CrMo铸坯环件热辗轧的宏微观有限元模型,模拟揭示环形铸坯材料的动态再结晶行为,阐明驱动辊转速对再结晶晶粒尺寸及其分布的影响规律与机制。

1 宏微观有限元模型的建立

1.1 环件热辗轧宏观变形有限元预测模型

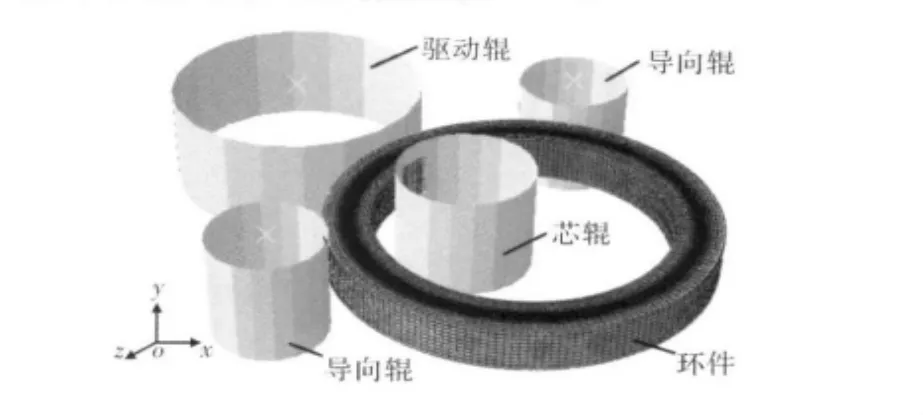

图2给出了环件热辗轧过程3D-FE热力耦合模型。为保证成形过程的稳定性及成形件的圆度,模型中导向辊的控制和建模参见文献[10]。成形过程中环坯和驱动辊、芯辊之间的摩擦采用Coulomb摩擦模型,摩擦系数设为μ=0.3,忽略导向辊和环坯的摩擦。环件热辗轧过程存在变形、传热和微观组织演变的复杂交互作用,本文采用“准耦合”格式分别处理变形、传热和微观组织演变过程的迭代求解[11],能够准确、高效的预测环件热辗轧过程的场量变化规律。数值模拟中采用的物理参数见表1[12]。

图2 环件热辗轧3D-FE热力耦合模型Fig.2 Coupled thermo-mechanical 3D-FE model for hot ring rolling

通过以上方法,建立了环件热辗轧过程宏观变形预测的有限元模型,该模型从能量评估、环坯几何形状的演变、辗扩力以及温度场的演变等方面已得到了试验的验证[13]。

表1 物理参数[12]Table 1 Physical parameters[12]

1.2 铸态42CrMo钢本构关系与微观组织演变模型

本文基于付甲[14-15]等以Zener-Hollomon参数描述的唯像本构关系和微观组织演变模型进行了修正,修正后的模型如下所述。

1.2.1 本构关系

1.2.2 微观组织演变模型

式中,εp为峰值应变;d0为初始晶粒尺寸(μm);εc为临界应变;ε0.5为动态再结晶百分数为50%时的应变;Xdrex为动态再结晶百分数;ddrex为动态再结晶晶粒尺寸 (μm)。

通过采用有限元模拟铸态42CrMo钢热压缩过程中动态再结晶行为,并与实际热压缩实验数据相比较,验证了该组织模型能够准确的预测铸坯材料在热变形过程中的组织演变行为[12]。

1.2.3 宏微观模型的耦合

本文基于ABAQUS软件平台,将42CrMo钢的微观组织演变模型和率相关、温度相关各向同性硬化弹塑性本构模型写入VUMAT子程序,采用弹性预估-塑性校正策略和隐式积分算法,计算子程序中每一步的应变和应变率,而温度可从主程序中读取,将这些热力参数输入到微观组织演化模型中,即可获得微观组织参量。利用有限元模拟和圆柱体等温镦粗实验结果相对比,验证了该子程序能够准确地预测成形过程中的微观组织[7]。

2 模拟结果与讨论

2.1 模拟计算条件

(1)环形铸坯、驱动辊和芯辊几何尺寸见表2,毛坯尺寸设计方法见相关文献[16];

(2)要转变环形铸坯铸态组织为锻态组织,必须需采用较大的轧比[17],综合计算后取轧比m=1.7;

(3)铸态42CrMo钢的完全奥氏体区域为:800℃ ~1250℃[14],故本文选取初始轧制温度:T=1050℃;

(4)芯辊的进给速度为v=1.5 mm/s;驱动辊转速取n={3,4,5,7,9}rad/s。

表2 环形铸坯及轧辊尺寸Table 2 Geometric dimensions of ring blank and rolls

2.2 铸坯环件热辗轧过程微观组织演变规律

2.2.1 动态再结晶百分数

图3为铸坯环件辗轧过程不同时刻铸坯材料动态再结晶百分数分布云图,其中自定义变量SDV17代表再结晶百分数。由图可知,初始轧制阶段,辊缝局部变形区首先发生动态再结晶,这是因为辗轧过程中,环坯首先在辊缝变形区发生变形,导致该区的位错密度增大,金属畸变能增大,因而动态再结晶驱动力增大,当变形程度达到动态再结晶的临界应变时动态再结晶就发生。随着轧制过程的进行,环件的变形由局部变形区演变为环带,并不断向变形量较小的中间层扩展,因而动态再结晶百分数由变形区逐渐扩展形成环带,并不断向中间层扩展,动态再结晶呈现出环件内、外层程度高而中间低的分布特征。

2.2.2 平均晶粒尺寸

平均晶粒尺寸的大小和分布是动态再结晶产生的晶粒尺寸和原始晶粒尺寸的综合反映,最终决定了轧制成形环件的综合力学性能。定义平均晶粒尺寸的计算模型为[9]:

图4为铸坯环件辗轧过程不同时刻铸坯材料的平均晶粒尺寸分布云图,其中自定义变量SDV19代表平均晶粒尺寸。由图可知,在轧制初期,辊缝变形区首先发生晶粒细化,随着轧制过程的进行,平均晶粒尺寸的分布由局部变形区演变为环带,并呈现出铸坯环件内外层晶粒尺寸细小而中间层晶粒尺寸粗大的分布规律。这是因为动态再结晶是晶粒细化的主要机制之一,动态再结晶发生的部位会生成细小的动态再结晶晶核。另一方面,由于铸坯环件内、外层的动态再结晶晶核在形成和长大的过程中受到的变形作用较明显,使该处的奥氏体晶粒出现反复形核、有限生长的特点[18]。

2.3 驱动辊转速对动态再结晶百分数的影响

图5为不同驱动辊转速下成形环件的动态再结晶百分数分布云图。从图中可知,随着驱动辊转速的增加,成形环件的动态再结晶百分数不断增大。图6为不同驱动辊转速下,成形环件沿径向方向的动态再结晶百分数分布曲线。从图中可知,驱动辊转速增大,环件沿径向方向上动态再结晶百分数整体增加。这是因为随着驱动辊转速增大,一方面环坯每转进给量减小,变形主要集中在环坯的表层导致该处的变形热效应增强;另一方面,轧制道次增加有利于降低环形铸坯和环境之间的热交换,二者的综合效果使得铸坯环件整体温度升高,如图7所示。而温度的升高会使铸态材料的变形抗力降低,从而增加材料的塑性流动,因此随着驱动辊转速增大,成形环件沿径向的等效塑性应变值增大,如图8所示。因此驱动辊转速增大,导致温度升高和变形程度增大,这对动态再结晶的发生有重要的促进作用,最终使动态再结晶百分数增大。

2.4 驱动辊转速对平均晶粒尺寸及分布的影响

本文采用公式 (7)来描述平均晶粒尺寸模型,采用晶粒尺寸标准差SDF(公式 (8))来描述动态再结晶晶粒尺寸分布的非均匀程度。SDF值越大,表示轧制成形环件晶粒尺寸分布越不均匀。

式中,Xa为环件上所有单元的平均晶粒尺寸的平均值,即:

其中,N环件上的所有单元数,Xi为第i各单元的平均晶粒尺寸。

图9为不同驱动辊转速下成形环件的平均晶粒尺寸分布云图。从图中可知,随着驱动辊转速的增大,轧制成形环件的平均晶粒尺寸的最大值和最小值都减小。图10给出了不同驱动辊转速下环件沿径向的平均晶粒尺寸分布。从图中可知,驱动辊转速增大,成形环件晶粒整体细化。图11为不同驱动辊转速下环件轧制过程中辊缝局部变形区的最大应变速率的变化曲线,可以看出,驱动辊转速增大,环件辊缝局部变形区的应变速率明显增加。而动态再结晶晶粒尺寸是由晶粒长大速率和形核率来共同作用的[18],在高应变速率作用下,铸坯材料的奥氏体中形成了大量的位错和结构缺陷,形变储存能增大,为奥氏体再结晶提供了有利的形核条件,提高了形核率,从而达到了细化晶粒的效果,这正是驱动辊转速增大,成形环件晶粒整体细化的原因和机理。

图12给出了驱动辊转速对平均晶粒尺寸及其分布均匀性 (SDF)的影响曲线。可以看出,驱动辊转速增大,平均晶粒尺寸逐渐减小,但对晶粒分布的均匀性影响不显著。

图12 驱动辊转速对平均晶粒尺寸及其分布的影响曲线Fig.12 Effect of rotational speed of main roll on average grain size and its distribution uniformity

3 结论

(1)修正了铸态42CrMo钢动态再结晶模型,并通过ABAQUS平台VUMAT子程序开发,建立了可靠的42CrMo铸坯环件热辗轧宏微观有限元模型。

(2)揭示了铸态42CrMo钢环件热辗轧过程动态再结晶行为,发现铸坯材料动态再结晶呈环件内、外层程度高而中间层低的分布特征,而晶粒尺寸呈内、外层细化而中间层粗大的分布特征。

(3)随着驱动辊转速增大,铸坯材料动态再结晶百分数增加,轧制环件晶粒尺寸减小,而对平均晶粒尺寸分布的均匀性影响不显著。

[1] 张峰,李永堂,齐会萍,等.环形铸坯热辗扩成形微观组织演变规律研究[J].锻压装备与制造技术,2011,(2):96-99.

[2] 张峰,李永堂,齐会萍,等.基于铸坯的环件热辗扩过程微观组织演变研究[J].锻压装备与制造技术,2011,(5):98-101.

[3] Guo L G,Yang H.Key technologies for 3D- FE modeling of radial- axial ring rolling Process[J].Materials Science Forum,2008,(3):575 -578,367-372.

[4] Guo L G,Yang H.Towards a steady forming condition for radial-axial ring rolling[J].International Journal of Mechanical Sciences,2011,53(4):286-299.

[5] 马义伟,王志宏,刘东,等.GH4169合金异形环件轧制过程的最优主辊转速 [J].航空学报,2011,32(8):1555-1562.

[6] WANG Min.Comparison of evolution laws of stress and strain fields in hot rolling of titanium alloy large rings with different sizes[J].Transactions of Nonferrous Metals Society of China,2011(21):1611-1619.

[7] 王敏,杨合,郭良刚,等.基于3D-FE的大型钛环热辗扩过程微观组织演变仿真[J].塑性工程学报,2008,15(6):76-80.

[8] S.G.Xu,Q.X.Cao.Numerical simulation of the microstructure in the ring rolling of hot steel[J].Journal of Materials Processing Technology.1994.43(4):221-235.

[9] 欧新哲.金属环件热辗扩宏微观变形三维热力耦合有限元分析 [D].西安:西北工业大学硕士论文.2007.

[10] WANG Min,Yang He,SUN Zhichao,et al.Dynamic explicit FE modeling of hot ring rolling process[J].Transactions of Nonferrous Metals Society of China.2006,16(6):1274-1280.

[11] 刘君,刘郁丽,杨合,等.基于多场耦合分析的TC4叶片精锻成形的微观组织模拟 [J].塑性工程学报.2007,14(4):64-68.

[12] 付甲,李永堂,齐会萍.压下量对铸态42CrMo钢动态再结晶的影响研究 [J].CNET锻压装备与制造技术.2011,(2):96-99.

[13] WANG Min,Yang He,SUN Zhichao,et al.Analysis of coupled mechanical and thermal behaviors in hot rolling of large rings of titanium alloy using 3D dynamic explicit FEM [J].Journal of materials processing technology.2009,209(24):3384-3395.

[14] 付甲,李永堂.铸态42CrMo钢本构方程与微观组织的研究[A].第七届华北 (扩大)塑性加工学术年会文集 [C].太原: [出版者不详],2010.

[15] 付甲,李永堂.铸态42CrMo钢热压缩变形动态软化行为研究[A].第七届华北 (扩大)塑性加工学术年会文集[C].太原:2010.

[16] 郭良刚,杨合,金坚诚.环件径轴向轧制毛坯尺寸设计方法 [J].机械工程学报.2010,46(24):1-8.

[17] 刘振康.热加工工艺学 [M].机械工业出版社,1990.

[18] 刘智恩.材料科学基础 [M].西北工业大学出版社,2007.