用有限元法预测大型整体锻件中流线分布

王雪听,刘 东,杨知硕,杨艳慧

(西北工业大学材料学院,陕西 西安 710072)

0 前言

减重和可靠性一直是飞机的发展方向。为满足这一要求,需要减少飞机机体零件重量,选用比强度高的材料。飞机结构件作为飞机机体骨架和气动外形的主要组成部分,其重量的减轻将大大提高飞机飞行效率。钛合金因其强度高、耐蚀性好、耐热性高等优点,成为飞机整体结构件的重要选材。钛合金整体结构件既能满足飞机结构件对强度和耐蚀性等的要求,又能从材料和结构设计上达到减重的目的,具有很好的发展前景。

整体结构件中的隔框、大梁等通常结构复杂且不具有明显的对称关系,较多的筋、辐板以及局部凸台是其主要特征。这类锻件投影面积大、成形载荷高、材料流动规律复杂,容易发生充填不满、涡流、穿流、拉缩等宏观缺陷[1-2]。文献[3]根据实际生产状况定性地阐述了这类缺陷的特征、产生原因及其预防措施。文献 [4-5]对等温锻中的复杂盘形锻件成形缺陷进行了定性研究。本文利用曲率对整体结构件成形过程中坯料的流线进行分析,并定量分析由流线分布引起的缺陷产生原因。

1 曲率

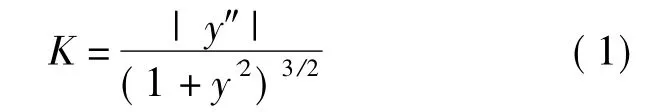

曲线的曲率即曲线上的某点的切线方向角对弧长的转动率,可通过微分来定义。它表明曲线偏离直线的程度。数学上,曲率表明曲线在某一点的弯曲程度的数值。曲率越大,表示曲线的弯曲程度越大。曲率可按式 (1)确定:

式中,K为曲率;y′为曲线的一阶导数;y″为曲线的二阶导数。

2 锻件流线质量的评价

锻造时,金属的脆性杂质被打碎,顺着金属主要伸长方向呈碎粒状或链状分布。塑性杂质随着金属变形沿主要伸长方向呈带状分布。因此热锻后的锻件低倍组织中可见锻造流线,又叫纤维组织。流线使金属性能呈各向异性[6],使锻件的塑性和韧性在纵向上增加,在横向上降低,而强度在不同方向上差别不大。为提高结构件的可靠性和使用寿命,力求零件工作时的最大正应力方向与流线方向平行,最大切应力方向与流线方向垂直,流线的分布与零件外轮廓相符而不被切断。为了评价锻件内流线分布情况,本文将采用DEFORM-2D有限元软件对典型截面成形过程进行了模拟,并对成形过程中坯料内流线曲率与模具外形曲率进行对比,以揭示大型框锻件成形过程中的涡流、穿流等缺陷产生的原因。

3 试验方案

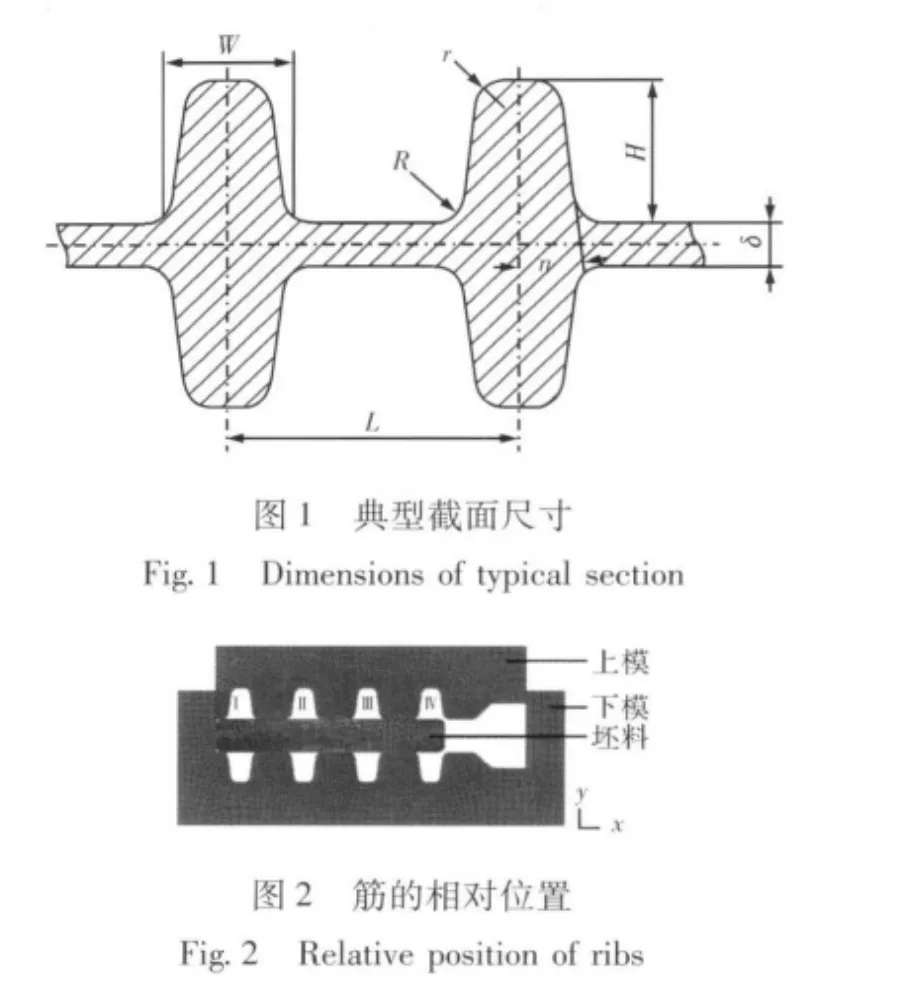

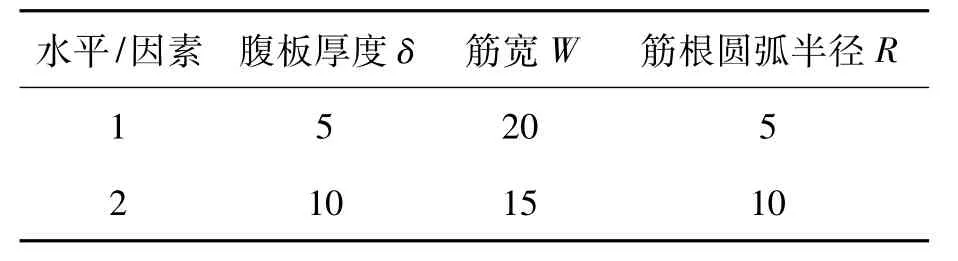

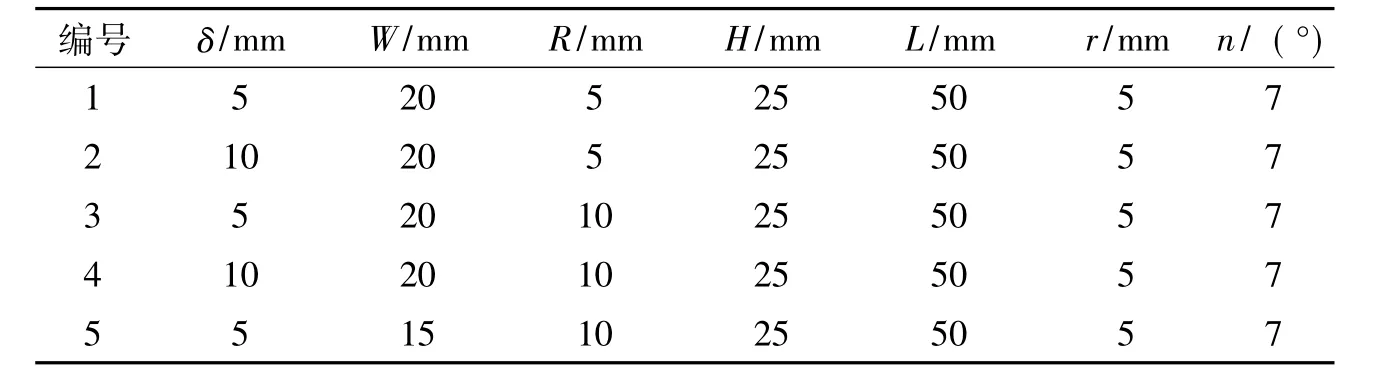

针对具有筋和腹板的整体结构件,设计了一典型截面 (图1),腹板厚度δ、筋间距L、筋宽W、筋高H、筋根圆弧半径R、筋顶圆弧半径r和拔模斜度n作为其特征尺寸。为了讨论腹板厚度δ、筋宽W和筋根圆弧半径R对结构件成形过程的影响,采用表1所示的两水平三因素表,确定了5个试验方案 (表2)。

在模拟过程中,选择平面应变进行模拟。工件材料为TC4,初始温度为950℃;模具材料为5CrNiMo,温度为270℃。环境温度20℃,摩擦系数为0.3,工件与模具之间的换热系数设定为2000 W/(m2·K),工件与环境的换热系数为 20 W/(m2·K)。

表1 因素水平表Table 1 Factor level table mm

表2 试验方案Table 2 Scheme of experiment

4 模拟分析

4.1 成形过程中锻件内流线分布

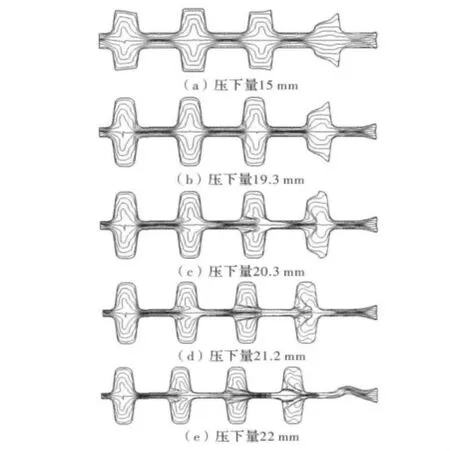

以方案1为例,分析成形过程中流线分布情况 (图3)。从图3a可以看出,当压下量为15 mm时,四根筋对应的模腔均未填充完整,金属流线比较顺畅平滑,沿着锻件轮廓线分布。随着压下量增加,在Ⅰ号、Ⅱ号和Ⅲ号筋刚好填充完整时 (图3b),流线与锻件外形仍基本保持一致。此后,随着压下量继续增大,Ⅰ号、Ⅱ号和Ⅲ号筋的模具型腔已经填充完整,金属无法沿纵向流动,多余的金属只能沿着腹板横向流动,而由于型槽的限制,在筋的根部金属会产生剧烈的相对流动。从图3c可看出,Ⅱ号筋根部流线已经产生明显的弯曲,Ⅲ号筋根部的流线发生剧烈弯曲。随着过程的进行,筋根部金属相对流动更加剧烈,腹板部位金属的横向流动将筋部初始填充的金属挤向筋外侧的死角,形成涡流 (图3d中Ⅲ号和Ⅳ号筋)。随着压下量继续增加,由于四根筋都已经填充完整,多余的金属会沿着腹板横向发生剧烈的流动,导致流线贯穿筋根部,形成穿流(图3e中Ⅲ号和Ⅳ号筋)。

总体来看,Ⅰ号筋流线分布比较理想,Ⅱ号筋根部流线弯曲剧烈,有涡流的趋势;Ⅲ号筋和Ⅳ号筋根部流线发生剧烈弯曲,并贯穿筋根部,形成穿流。比较不同筋处流线分布形态可以看出,越靠近飞边槽的筋,筋根部腹板处金属横向流动越剧烈,越容易产生穿流。

图3 方案1典型截面成形过程中流线分布情况Fig.3 Flow line distribution during forming process of case 1

为进一步分析成形过程中流线变化规律,考察与坯料外表面的距离为筋宽的10%的流线。图4给出了方案1中该流线随压下量的变化情况。从图可以看出,压下量为19.3 mm时,流线比较顺畅平滑;压下量为21.2 mm时,在筋根部位流线发生弯曲并产生不同程度的横向移动,Ⅲ号筋处横向移动最大。Ⅱ号筋和Ⅳ号筋处的横向移动较小。压下量为22 mm时,筋根部位的流线横向移动的距离更大,其中Ⅲ号筋处已经贯穿筋底,Ⅳ号筋处移动距离约为筋宽的一半。

图4 方案1典型截面中特征流线变化趋势Fig.4 Variation of flow line with time for case 1

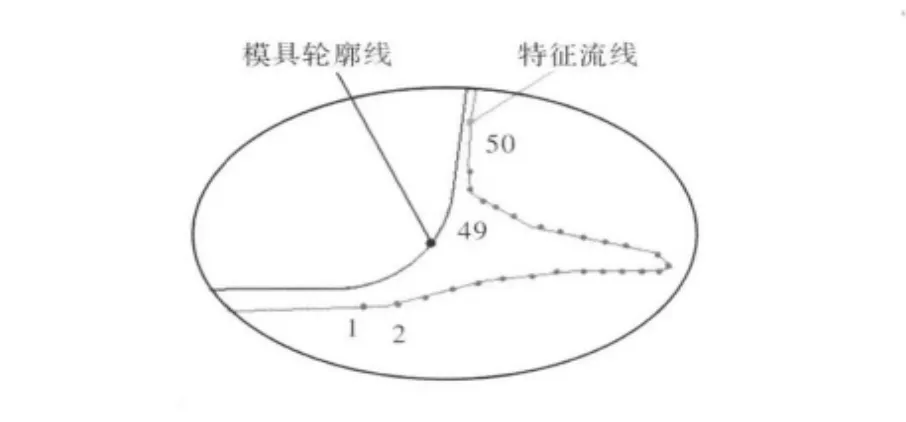

为了研究筋根处流线与锻件外形之间的关系,在每个筋根处流线上选取50个样点,如图5所示。分析流线上样点的曲率变化情况。

图5 流线上的样点Fig.5 Sample points on flow line

图6给出了流线上样点的曲率变化情况。理想曲率即为模具轮廓线曲率。从图可以看出,随着压下量增大,Ⅲ号筋和Ⅳ号筋的曲率波动最大、Ⅰ号筋变化最小。从整体看,Ⅰ号筋筋根左侧流线的曲率值接近模具圆角处曲率,表明Ⅰ号筋处流线形状与锻件外形基本一致,其余筋根的曲率有明显的波动,最大曲率值已经达到8左右,偏离锻件的外形很多,尤其在压下量最大时,Ⅲ号筋处发生明显的穿筋现象。

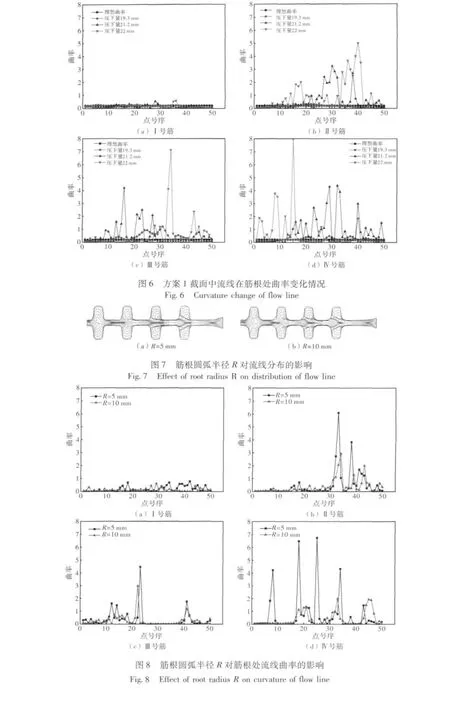

4.2 筋根圆弧半径R对流线的影响

以方案2和方案4为例分析筋根圆弧半径R对流线的影响。图7和图8分别为筋根圆弧半径R对流线分布和流线曲率的影响。可以看出,筋根圆弧半径R越小,流线发生弯曲的位置越接近腹板,筋根处流线横向移动距离越长,曲率波动越大,从而产生穿流的可能越大。这是因为筋根圆弧半径R越小,腹板部位金属与筋部金属的相对流动越剧烈;筋根圆弧半径R较大时,腹板部位金属会带动筋根部金属流动,减小了腹板金属与筋部金属相对流动。

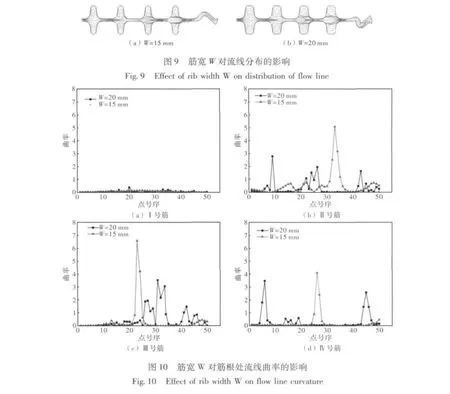

4.3 筋宽W对流线分布的影响

以方案3和方案5为例分析筋宽对流线的影响。图9和图10分别为筋宽W对流线分布和流线曲率的影响。可以看出,筋宽越小,筋根处流线横向移动距离越长、流线曲率越大,产生穿流的可能性越大。这是因为筋宽越小,腹板处金属对筋部金属流动性影响越小,腹板金属与筋部金属的相对流动越剧烈。

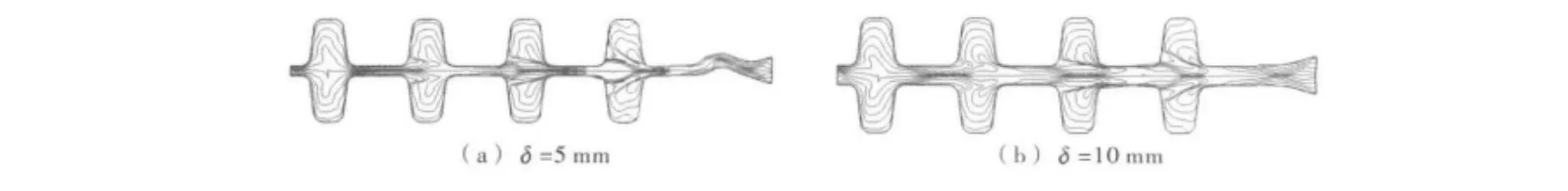

4.4 腹板厚度δ对流线的影响

以方案1和方案2为例分析腹板厚度δ对流线的影响。图11和图12分别为腹板厚度δ对流线分布和流线曲率的影响。可以看出,腹板厚度越小,筋根流线横向移动距离越长、流线曲率越大,流线与锻件外形差异越大,产生穿流的可能性越大。这是因为腹板厚度越小,变形后期,腹板部位金属横向流动越剧烈,从而使得腹板金属与筋部金属的相对流动越剧烈。

图11 腹板厚δ对流线的分布影响Fig.11 Effect of web thickness δ on flow line ditribution

图12 腹板厚δ对筋根处流线曲率的影响Fig.12 Effect of web thickness δ on flow line curvature

5 结论

(1)在多筋锻件成型过程中,锻件中间的筋首先充满,坯料向外侧流动,边缘的筋最后充满。筋全部充满后,多余的坯料将发生剧烈的横向流动。

(2)多数筋充满后,在坯料未发生剧烈横向流动前,流线沿锻件外形分布,流线曲率与锻件曲率值基本一致。

(3)在坯料发生横向流动后,坯料筋根部位流线的曲率发生明显的波动,波动越大越容易发生拉缩、穿筋等缺陷。

(4)筋根圆弧半径R越小、筋宽越小、腹板越薄,筋根流线横向移动距离越长,筋根处流线曲率波动越大,容易产生穿流等缺陷。

(5)为使锻件流线与模具型腔符合以及防止拉缩和穿流等缺陷发生,应合理设计锻件,并严格控制坯料体积。

[1] 韩勇,汤立民.大型航空结构件数控加工装备与先进加工技术 [J].航空制造技术.2009,(1):44-47.

[2] 杨建勇,汤立民,楚王伟.大型航空结构件精确制造技术研究与应用 [J].航空精密制造术.2000,45(2):34-35.

[3] 陈诗荪.铝合金锻件的涡流、穿流和低倍粗晶[J].热加工工艺.1980(04):28-35.

[4] Yanqiu Zhang,Debin Shan,Fuchang Xu.Flow lines control of disk structure with complex shape in isothermal precision forging [J]. Mater. Process.Technol.(2009)745 -753.

[5] Debin Shan,Yanqiu Zhang,Yong,Wang.Defect analysis of complex-shape aluminum alloy forging[J]. Trans. NonferrousMet. Soc. China 16(2006):s1574-1579.

[6] 韩彩霞,工程材料与材料成形工艺 [M].天津大学出版社,2010:206-207.