弯曲件折叠缺陷的工艺研究

葛 珺

(西安航空动力控制公司质量部,陕西 西安 710077)

0 前言

弯曲类锻件是常见的结构类锻件,主要包括连杆、曲轴、管接头等。这类锻件常见缺陷为弯角转接处折叠,在锻件流线被要求为沿零件方向分布的情况下,这类折叠受锻件形状所限,尤其当弯曲角小于110°时,折叠很难避免。

本文以比较典型的零件为例,探讨锻件解决弯角折叠的通用方法。

1 零件形状和缺陷位置

示例的零件,材料牌号为不锈钢,所用设备为摩擦压力机,工艺方法为弯曲制坯加开式模锻加冷校正。

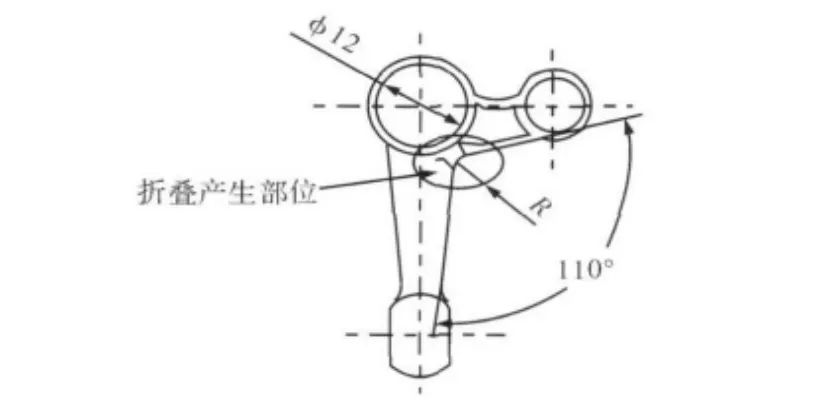

该锻件形状尺寸如图1。缺陷位置和深度具有以下特征:缺陷位置在弯曲转角与平台Φ12相接处。缺陷打磨后深度约1~2 mm,经冶金剖开后金相检查,判定缺陷性质为折叠。

图1 锻件形状尺寸图Fig.1 Forging shape size

2 缺陷机理分析

2.1 锻造工艺过程

该锻件工艺过程为:弯曲→打磨→锻造→切边→打磨→冷校正。

最初制订的锻造工艺,将弯曲角定为110°,弯曲内半径定为5 mm,在弯曲后发现,棒料的折弯处附近出现多道褶皱,如图2所示。

将褶皱打磨后,进行了锻造工序,结果出现了本文开始时描述的折叠情况。

图2 折弯处出现褶皱Fig.2 Fold occurs near bar bending

此外该锻件切边后容易产生变形,最终工序为冷校正。该工序在普通摩擦压力机上进行。这一工艺过程虽不是造成折叠的主要原因,但冷冲击却有可能撕裂毛坯折叠根部,形成延伸性的裂纹,影响毛坯的质量。

2.2 缺陷形成原因

结合对缺陷部位的剖切分析,可以得出:该缺陷的形成主要由于模锻成型时,已弯曲制坯后棒料的两弯曲端用料较少,而变形区部位圆台用料较多,因此,模锻时,两弯曲端的材料同时向截面最大用料Φ12圆台处汇集,而圆台处的金属材料一部分填充型腔,一部分向型腔外流动,和两弯曲端流动来补充充型的材料发生汇流,如果此时弯曲棒料的本身带有褶皱等缺陷,则会加重材料流动的不均匀性,因此产生折叠。

3 消除缺陷措施

针对缺陷产生的原因,我们采取以下措施来消除。

(1)弯曲工序为造成折叠的关键阶段。由试验得出,在温度和打击力度适当的情况下,该牌号的材料弯曲后,当弯曲角大于120°,弯曲半径大于8 mm时,坯料基本不出现褶皱。综合考虑该锻件的放置和用料情况,将弯曲角,由110°变为 115°。弯曲内半径由 5 mm改为 10 mm,从而减少弯曲褶皱产生的可能性,消除褶皱转化为折叠的隐患。

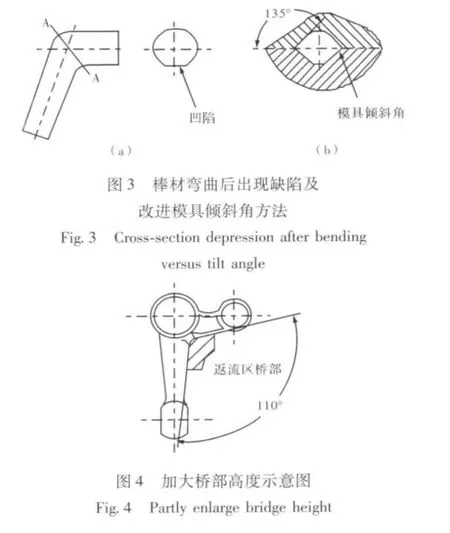

还注意到,在弯曲模具的设计过程中,弯曲槽的设计也很重要。棒材弯曲后,变形区部分会产生椭圆状变形,应注意观察折弯后的椭圆截面是否出现凹陷 (如图3,a),如果出现,应及时调整模具弯曲槽的设计,加大模具倾斜角尺寸,由135°增加至150°(图3,b)。

(2)另外,终锻工序也是产生折叠的重要环节。因此,我们在调整金属材料分布,保证均匀流动的方面作了以下改变:调整各处毛边桥高度。在坯料返流区局部加大桥部高度 (如图4)。由原来的1.2 mm增至2.0 mm。使此处多余毛料流出阻力减少,达到与两端处余料流动阻力相平衡的效果,从而尽量消除返流,避免坯料返流引起的折叠。

(3)从历年类似形状锻件的生产经验中可观察到:坯料放置位置与缺陷产生有很大的关系。类似这种弯曲部分用料多的锻件,采用图5(a)位置时,折叠出现几率较高,采用图5(b)位置时,折叠出现几率较低。另外,如果弯曲部分用料较少,则放置位置则恰恰相反,因注意结合具体零件进行调整。

(4)各工序间,尤其是弯曲后的打磨工序相当重要,打磨可以有效消除坯料最初产生的轻微褶皱,防止后续模锻工序材料流动的不均匀性,从而减少折叠产生的概率。

(5)模锻型槽弯曲部分因承击面积小,承受金属流动的冲击载荷较大,此处的模具局部特别容易产生压塌变形,因此,应注意此局部模具型腔的检查和修理,避免模具因变形而产生倒斜度,从而影响锻件的充型。

该零件经过以上工艺方法的改进后,弯角转接处与平台处的缺陷基本消除,毛坯合格率由48%提高到98%以上,顺利的完成了锻件毛坯的生产交付。

图5 不同位置时折叠几率情况Fig.5 Folding probability of different locations

4 结语

消除弯曲类锻件的折叠缺陷,不仅在于锻造工艺方法以及模具设计的合理和恰当,而且锻造过程的过程控制在整个生产中也很重要,及时打磨最初的浅表褶皱、及时进行模具的润滑维修,都对消除折叠缺陷大有帮助,有时甚至起到决定性的作用。因此,我们不能仅仅依靠工艺模具的改进,更要在过程控制方面做好工作。

[1] 洪慎章,李名尧.锻造实用数据速查手册 [M].北京:机械工业出版社,2007.

[2] 姚泽坤.锻造工艺学与模具设计 [M].西安:西北工业大学出版社,2007.

[3] 中国机械工程学会塑性工程分会编.锻压手册[M].北京:机械工业出版社,2008.