4032铝合金轿车活塞挤压坯料形状优化与试验研究*

文秀海

(河南工学院 材料科学与工程学院,河南 新乡 453003)

0 引言

活塞是发动机汽缸内的重要零件,长时间在高温、高压的环境下高速运转,其性能的好坏直接影响发动机的寿命[1-3]。目前活塞的生产工艺以压力铸造为主,该工艺成形容易、成本低,但生产的活塞力学性能一般,寿命短。另一种成形工艺是挤压成形。挤压成形是较为先进的成形工艺,由于在挤压成形过程中,坯料三向受压,内部缺陷被压合,所以挤压成形生产的活塞内部纤维组织更加致密,耐高温、耐高压,耐磨性也更好,但该工艺的成形难度较大。

挤压成形工艺研究的重点是成形载荷的大小对成形饱满度、成形缺陷的影响程度。如文献[4]采用仿真模拟的方法分析了摩托赛车活塞成形过程中的成形情况与载荷大小的关系,并对挤压工艺进行了优化,消除了活塞顶部在成形时产生的折叠缺陷。

采用挤压成形工艺时,由于活塞各个部位的尺寸相对较小、精度较高,不仅坯料的变形量大,同时还会因为金属热变形过程中热机耦合效应的影响,使坯料的变形、应力场分布、温度场分布存在不均匀现象。变形不均匀和温度场分布不均匀会导致坯料的组织、性能不均匀,应力场分布不均匀会导致活塞形状产生畸变。所以控制坯料的变形、应力分布以及温度场分布的均匀性,对提高活塞质量有重要意义。坯料形状直接影响到金属的应变场、应力场和温度场的分布,但是关于坯料形状对上述场变量的影响分析还少见报道。本文采用仿真分析的方法揭示坯料形状对应力场、应变场及温度场的影响规律,再对成形效果理想的坯料进行试验。

1 成形分析

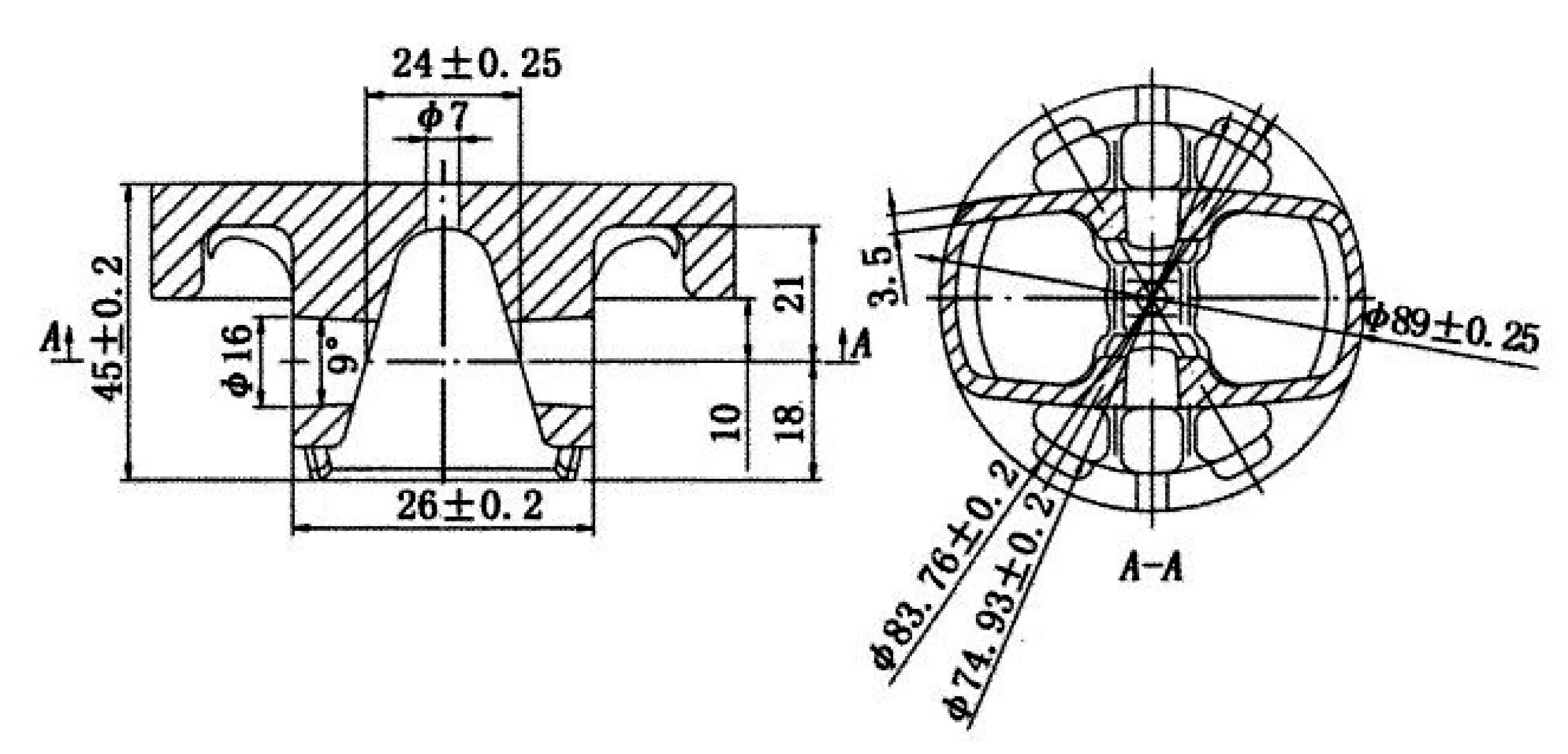

图1为活塞零件图,从图中可以看出,零件结构复杂,且有较多的深槽、窄边。尤其是活塞的裙部、加强筋和销孔部位构成封闭的不规则环形,且该环形的壁部垂直于活塞顶部平面,直径与高度相差较大,且壁厚较薄,属于典型的高肋、高筋零件。因此采用热挤压成形时,主要难点在于如何解决裙部、加强筋的成形。

图1 活塞零件图

1.1 材料本构模型

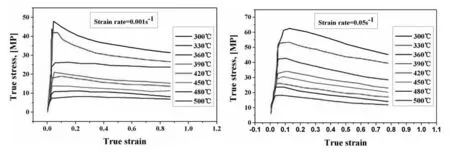

建立4032铝合金的本构模型有助于研究其在外力的作用下应力与应变的关系。4032铝合金材料的应力-应变关系曲线可以通过圆柱等温压缩试验获得,由文献[5]可知,其应力-应变关系曲线如图2所示。

图2 4032铝合金真实应力-应变曲线

1.2 坯料形状

本文选用3种坯料:圆柱坯料(Y)、 单锥角坯料(D)、 双锥角坯料(S), 如图3所示。活塞体积为150,796mm3,坯料的体积应和活塞体积相同,所以本文三种坯料尺寸的选取分别为:圆柱坯料φD=80mm,H1=30mm;单锥坯料H2=31.476mm,C=15mm,β1=12.8°;双锥坯料H3=32mm,E=15mm,β2=30°。

图3 坯料形状图

1.3 有限元模型

根据文献[6]的研究,挤压温度P选在400—450℃、挤压速度V选在1—4mm/s、剪切摩擦系数F选在0.2—0.5、模具预热温度M选在400—460℃时,铝合金应变均匀,更易成形。采用DEFORM-3D软件对不同形状坯料的成形过程与结果进行模拟,对坯料、模具均划分网格22000,同时设置挤压温度P=430℃、速度V=2mm/s、剪切摩擦系数F=0.3等相关模拟参数,并取模型的四分之一进行模拟,所得有限元模型如图4所示,图中(a)、(b)、(c)分别是圆柱坯料、单锥坯料、双锥坯料三种坯料挤压的有限元模型。

图4 三种不同坯料的活塞挤压有限元模型

2 模拟结果分析与试验

2.1 均匀性衡量标准

采用式(1)、式(2)两个公式来描述组织的均匀性,其中xa为场变量x的平均值,xi是每个节点的场变量值,N为变量值的个数,SD的数值越小,表明变量的均匀度越好。

(1)

(2)

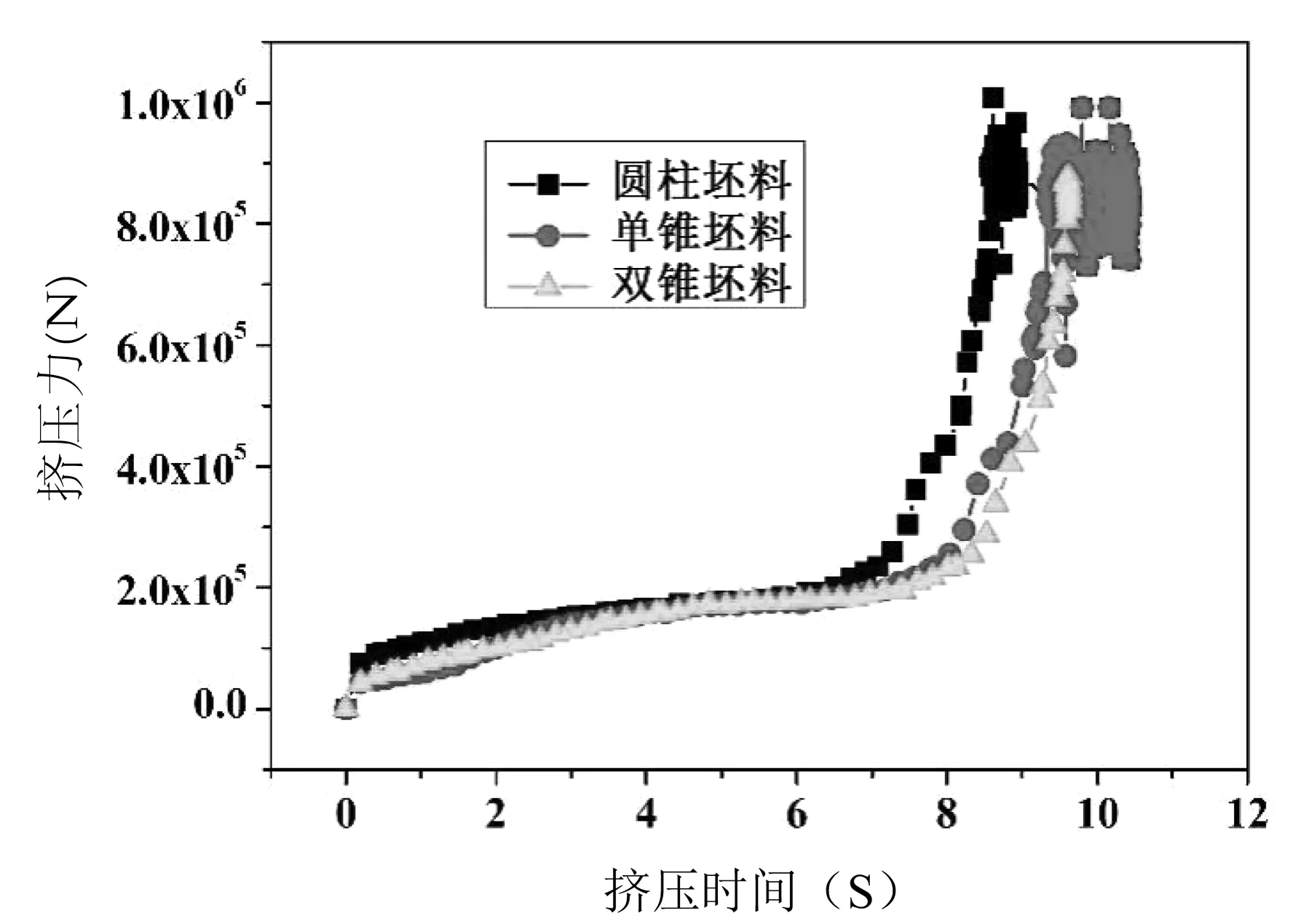

2.2 坯料形状对挤压力的影响

图5是在上述试验条件下,通过模拟试验得到的三种不同坯料挤压力与时间的关系图,可以看出在相同的挤压时间下,所需挤压力由大到小的胚料排序为:圆柱坯料>单锥角坯料>双锥角坯料。

图5 坯料形状对挤压力的影响

2.3 坯料形状对应变场分布均匀性的影响

图6(a)、(b)、(c)分别是圆柱坯料、单锥坯料、双锥坯料最终成形时的应变场分布均匀性结果图,图(d)是三种坯料应变场分布均匀性对比图。可以看出,双锥坯料变形均匀性最好,其次是单锥坯料,最后是圆柱坯料。

图6 坯料形状对变形均匀性的影响

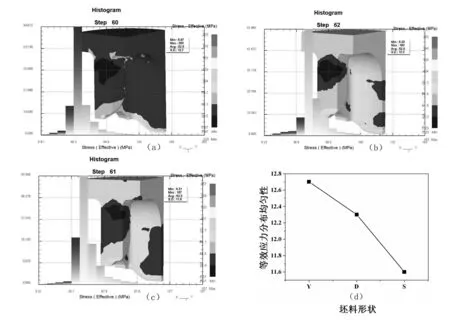

2.4 坯料形状对应力场分布均匀性的影响

图7(a)、(b)、(c)分别是圆柱坯料、单锥坯料、双锥坯料最终成形时的应力场分布均匀性结果图,图(d)是三种坯料应力场分布均匀性对比图。可以看出,双锥坯料等效应力均匀性最好,其次是单锥坯料,最后是圆柱坯料。

图7 坯料形状对应力分布均匀性的影响

2.5 坯料形状对温度场分布均匀性的影响

图8(a)、(b)、(c)分别是圆柱坯料、单锥坯料、双锥坯料最终成形时的温度场分布均匀性结果图,图(d)是三种坯料温度场分布均匀性对比图。可以看出,圆柱坯料和单锥坯料温度场分布均匀性的差别不大,而双锥坯料温度场均匀性最好。

图8 坯料形状对温度分布均匀性的影响

2.6 模拟验证

综上模拟分析结果,在三种不同坯料的热挤压成形过程中,双锥坯料对挤压力影响最低,其应变场、应力场和温度场分布也最均匀。这就说明使用双锥坯料采用挤压工艺生产活塞,不仅对挤压设备的规格要求不高,更能在较小的挤压力下,获得更均匀的应变,更容易获得质量较高的活塞。为验证该模拟结果,采用双锥坯料进行试生产试验,结果如图9所示,可以看出活塞成形完整、轮廓清晰、内外壁光滑饱满,经检验其质量完全满足要求。

图9 活塞热挤压试验结果

3 结语

本文基于DEFORM-3D有限元分析软件,采用数值模拟的方法分别分析了圆柱坯料、单锥坯料、双锥坯料对挤压力、应变均匀性、应力场分布均匀性和温度场分布均匀性的影响。结果表明,坯料形状对挤压力的影响顺序依次为:圆柱坯料>单锥坯料>双锥坯料,双锥形坯料应变场、应力场和温度场分布最均匀,其次为单锥坯料和圆柱坯料,并对模拟结果进行了验证性试验,试验结果与模拟结果吻合。