100MN挤压机配套IGBT感应加热炉调试与国产化改造

张新峰,刘 凯,李宝文,苏 伟

(山东兖矿轻合金有限公司,山东 济宁)

0 前言

100 MN单动正向挤压机配套的铝锭感应加热炉设备由低频感应加热器、炉体、IGBT变频器电源、变压器电源、液压装置、冷却水系统、应急水系统、坯料转移行车和控制台等组成。两台炉体的技术特性以及功能都完全相同,每一个炉体分成6个独立加热区域,用于加热直径Φ545 mm和Φ450 mm,长度为700~1800 mm的铝锭。

1 原理分析

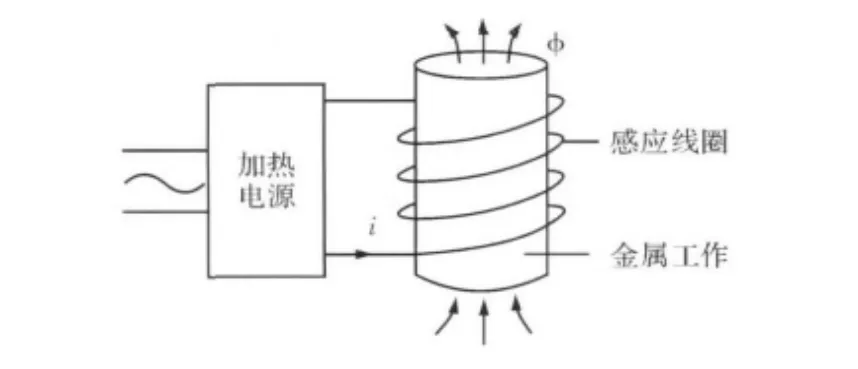

1.1 感应加热

感应加热的最大特点是把工件直接加热,其最大优势是工件加热速度快且热场均匀,温度易于控制,加热过程中不会混入金属杂质,工件加热金属烧损小,工人劳动条件好等,因而在工业生产中广泛应用。

依靠感应线圈,电能通过电磁感应传递给要加热的金属,在金属内部转变为热能,这就是感应加热技术,如图1所示。当感应线圈通入正弦交变电流i,根据电磁感应定律在金属物体中产生按照右手螺旋定则方向的磁通量。处于交变磁场内的导体会感应出电动势,电路闭合成回路时则产生感应电流。由于电阻的存在,当电流流过导体时,会引起导体发热。

1.2 工频电流加热

由于集肤效应的存在,感应电流主要分布在金属工件的表面,为了提高电流的穿透深度,本控制系统采用频率较低的工频电流进行加热,从而保证了棒料快速升温所需要的最佳透热层厚度。

图1 感应加热原理图Fig.1 Schematic diagram of induction heating

如图2为感应炉设备的电气拓扑图,采用的是LLC拓扑结构。三相的工频交流电经整流桥整流并经滤波器滤波后成为平滑的直流电,送入逆变单元中,逆变器采用电力半导体器件IGBT作为开关器件,通过DSP对逆变电路控制,把直流变为所需频率的交流电供给负载。图3为本系统所采用的双极性调制原理。

2 控制系统的特点

2.1 硬件设计的合理性

CALAMARI感应加热炉所采用的控制系统由PLC控制系统和DSP控制箱组成。

HMI主要功能是设定感应炉的加热温度,和显示系统的工作状态。PLC主要负责感应炉内的温度AD采集,将温度的设定值与当前温度检测值进行PID调节后,通过485总线传送给DSP,DSP根据调节器输出的温度值进行脉宽调制后输出PWM控制逆变器。DSP还负责实时检测逆变器输出电流,通过电流调节器后,保证电流稳定不变。

2.2 设备组成

改造后系统主要由电源板、CPU电路板、脉冲板、电流采集板等组成。

2.2.1 电源板

采用专用DC-DC模块,输入电压为24 V。输出两路电压+5 V和±15 V电压。为电路板的供电提供可靠保障。

2.2.2 CPU电路板

1.4.4 统计分析 使用DPS(v7.05版)软件对数据进行处理,采用邓肯氏新复极差法对数据进行统计分析,评价不同试验处理对叶菜田杂草的防除效果。

负责与PLC通信,具体有2路232接口,4路数字量IO输入 (复位、外部故障),4路数字量IO输出 (过流、欠压、控制器故障)。完成原有通信板的功能。

2.2.3 脉冲板

脉冲板分为主板和背板,两板共同负责输出PWM光纤信号,一共需要12路输出PWM输出,6路输入故障返回信号。12路AD采集在脉冲主板上。

2.2.4 电流采集板

由于AD部分在脉冲主板上,电流采集板留下接口,最终反馈回来的电流信号要经过采样电阻通过总线连接到脉冲板的AD部分。完成系统的电流检测。

2.3 控制系统的特点

2.3.1 软件双闭环设计

软件的控制包括温度外环和电流内环,为了提高控制精度,我们对整个控制系统采用双闭环控制,由PLC控制温度外环,DSP控制电流内环。基于双闭环系统的PID复合控制策略,能使系统同时拥有PID调节动态响应快和数字锁相环稳态精度高的优点。基于DSP控制的工频感应加热电源能可靠地实现系统的频率跟踪。同时具有功率因数高、起动简便、恒额定功率输出、频率自动跟踪等优点。

2.3.2 控制系统的数字化

操作控制采用最先进的数字控制系统,操作员与设备可以通过触摸屏式的人机界面HMI进行控制信息的交互,基于西门子可编程控制器PLC,配有ProfiBus-DP接口以及TCP/IP接口,并提供与其它设备连接。PLC通过485接口与DSP通讯,所有转换参数和故障信息都能显示在HMI面板上,逆变器的所有温度控制均实现了光学化和数字化,所有功能和运行参数的采集都由自动监控的设备完成。能够满足不同铝合金加热过程的最佳优化,并实现加热工艺过程自动控制。HMI界面如图4所示。

图4 HMI界面Fig.4 HMI interface

2.3.3 功率的无级调节

改造后的IGBT的驱动由智能化控制箱完成,能够实现变频器无级调节各独立加热区的功率,功率可在0~100%的范围内调节,从而使设备能够根据不同的加热程序进行工作。不论加热功率如何,系统对供电网路的功率因数永远恒定 (cos φ>0.97)。此外还可以确保平衡的三相负载。当加热合金发生很大改变时,无需调整电容器。

2.3.4 完善的保护系统

改造后的控制系统具有完善的保护功能。整套系统安全、可靠、运行费用低,具有短路、过压、过热、过流等保护功能,快速加热的同时确保加热炉中任一位置上的铸锭不会发生过烧,万一发生超载和短路,DSP将封锁触发脉冲,避免人员伤亡。所有系统都配有不间断电源UPS装置,用于防止突然停电后系统失去控制。电器元件设计合理,排放整齐,维修及更换零部件方便快捷。

2.3.5 控制系统的先进性

改造后的控制系统达到国际先进水平,是国内首套自主研发的工频感应炉控制系统,能够满足对多品种合金加热的需求,控制系统的设计制造符合ISO国际标准,符合现行国家规范及标准。系统具有较小的高次谐波分量,系统的高次谐波分量符合国家标准GB/T14549的规定。

3 取得的成果

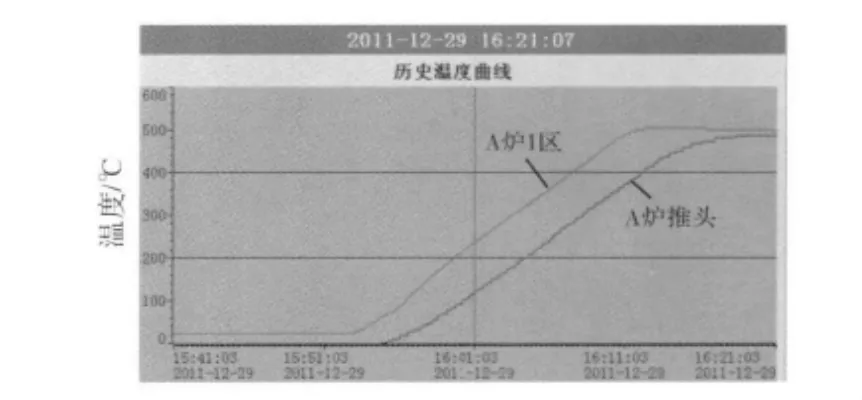

(1)该控制系统已在某公司挤压二车间100 MN单动正向挤压机配套的原意大利卡拉玛瑞股份有限公司铝锭感应加热炉上成功运行,温升曲线平滑稳定,梯度加热效果明显,误差在±5℃以内,实现了理想的加热效果,见图5。两台感应炉可独立工作,完全能够满足100 MN挤压机的供料要求。

(2)该项目的成功研发直接为公司节约成本200万元,基于IGBT的感应加热炉与普通的可控硅感应炉相比,可节约30%的电能,每年可为公司节约电费约100万元。

图5 历史温度曲线图Fig.5 Curves of history temperature

4 结论

感应加热炉实现了国内首台具有自主知识产权的工频感应炉的成功运行,填补了国内空白,打破了国外对该项技术的垄断。

[1] 付正博.感应加热与节能-感应加热器 (炉)的设计与应用[M].北京:机械工业出版社,2008.

[2] 潘天明.现代感应加热装置 [M].北京:冶金工业出版社,1996.

[3] 孙丽明.TMS320F2812原理及其C语言程序开发[M].北京:清华大学出版社,2008.

[4] 陈伯时.电力拖动自动控制系统-运动控制系统[M].北京:机械工业出版社,2009.

[5] 胡寿松.自动控制原理简明教程 [M].北京:科学出版社,2003.