超大型环件径向轧制设备动梁受力分析和优化

谷瑞杰,张淑莲,杨大祥,高宏章,辛宏斌,成小乐

(1.西北工业大学材料学院,陕西 西安 710072;2.中国重型机械研究院有限公司,陕西 西安 710032;3.金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032)

0 前言

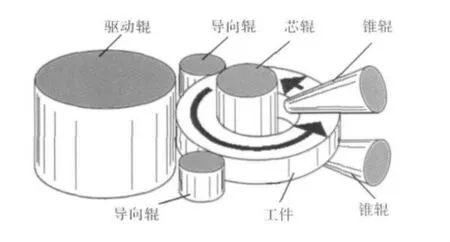

大型风电设备的投产、航天事业大型运载火箭的发展和重型机械行业超大型法兰、轴承、齿圈的应用对超大型高强度环件的需求不断增大。环件轧制成形是通过轧辊对环件局部作用使得环件半径不断长大的连续局部成形工艺[1,2],该成形工艺对设备吨位较自由锻造小的多,而且生产效率和材料利用率也很高,特别是径轴向轧制(图1)不仅可以控制环件的径向轧下厚度,还可以控制环件的轴向轧下高度,其产品尺寸精度和内部组织均比纯径向轧制有了很大程度的提高。目前环件径轴向轧制已经成为生产超大型环件的最佳加工方法[3-5]。

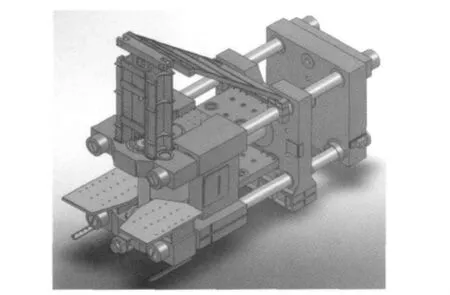

超大型环件径向轧制设备主要是实现环件壁厚方向的压下,其框架采用了先进的上下双动梁柱式组合结构 (图2),该结构中间梁固定,后端的动梁和前端的芯辊及其支撑梁通过拉杆连接构成封闭框架,环件轧制时,径向轧制油缸力作用于动梁上,带动动梁、拉杆和芯辊及其支撑梁组成的框架移动,从而产生环件径向轧制的进给运动。径向轧制设备工作时,动梁承受主油缸的作用力,并将该轧制力通过拉杆传给芯轴及其支撑梁,其强度和刚度必须满足设备的需求。本文采用有限元方法对超大型环件径向轧制设备的动梁进行了受力分析,并基于此对动梁结构进行了优化设计,获得了可以满足设备功能需求的动梁结构。

图1 环件径轴向轧制成形原理图Fig.1 Schematic diagram of radial-axial rolling forming of ring

图2 轧环机径向轧制装置Fig.2 Radial rolling device of ring rolling mill

1 超大型环件径向轧制设备动梁有限元模型的建立

超大型环件径向轧制设备动梁有限元模型的建立涉及的关键技术包括几何模型的建立、有限元模型单元的划分、动梁材料参数的设置、边界条件和载荷的施加等。

本研究中的超大型环件径向轧制设备动梁采用焊接封闭框架结构,采用专业的CAE软件建立其几何模型十分困难,本研究通过专业的三维CAD软件SOLIDWORKS对其进行了几何建模,然后将该几何模型导入专业的有限云模拟软件ABAQUS中进行后续的有限元模型的建立。

由于超大型环件径向轧制设备动梁是结构复杂的焊接件,其整体尺寸很大,但是其中又有许多小的加强筋板和过渡圆角,四节点四面体单元比较适合于复杂结构的单元划分,因此本研究采用该单元对本动梁进行网格划分。

本研究中的超大型环件径向轧制设备动梁是钢板焊接件,在正常情况下是在弹性变形状态下工作。因此,有限元模型中只需要给出其弹性材料参数即可,材料的弹性模量取为2.1×105MPa,泊松比取为0.3。

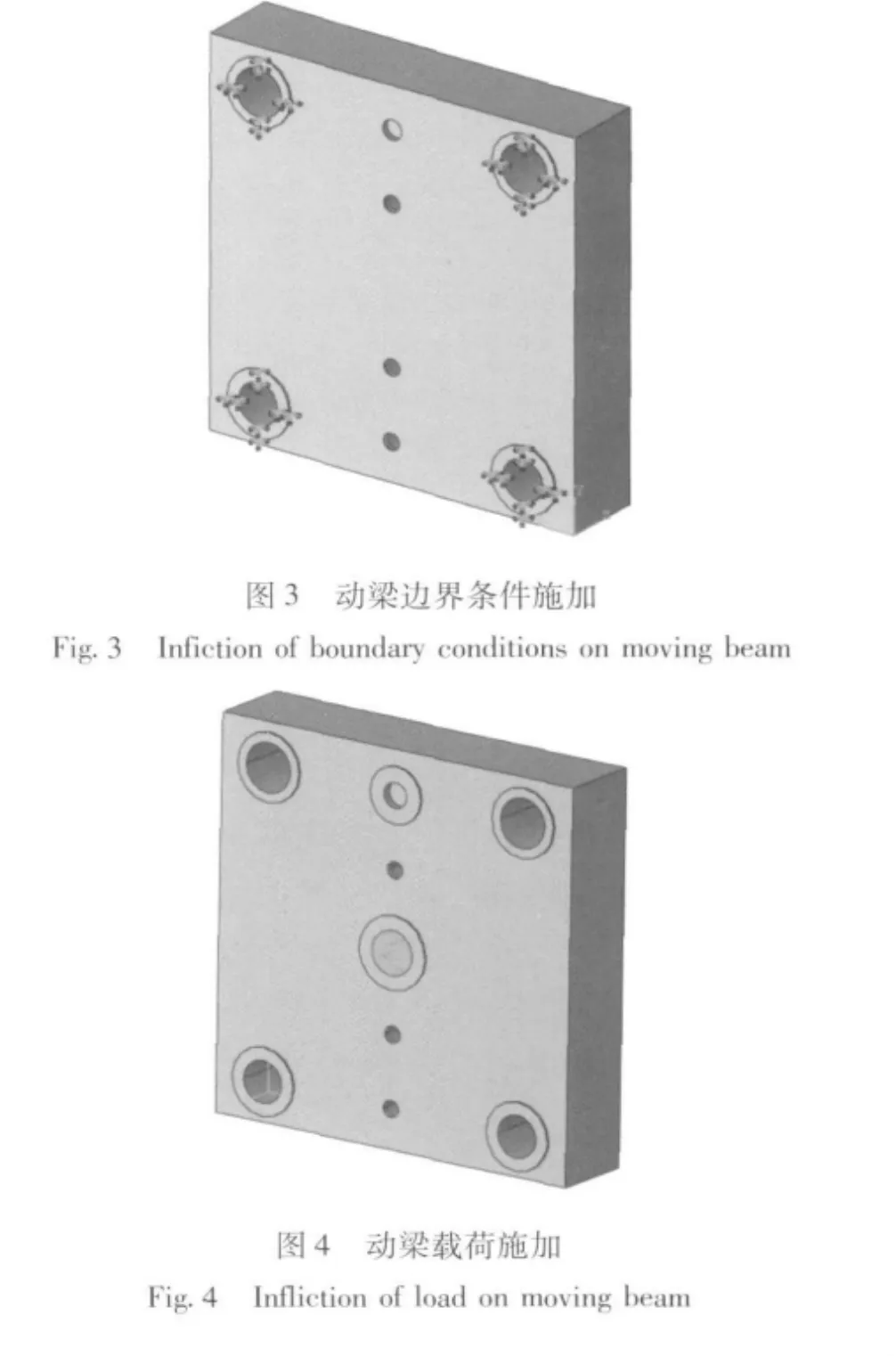

为了限制动梁在有限元计算时的整体平动和转动,在动梁有限元模型中需要约束住动梁的三个平动自由度和三个转动自由度,本研究中动梁边界条件的约束施加在动梁后端四个钢筒端面,如图3所示。本研究中的动梁承受主油缸的作用力,该力作用在动梁前端面的中心区域,其载荷的施加如图4所示。

2 动梁有限元计算结果分析

本文采用之前所建立的有限元模型对超大型环件径向轧制设备动梁受力进行了计算,研究了动梁厚度和筋板厚度等对其强度和刚度的影响,并通过研究获得了可以满足设备功能需求的动梁优化结构。

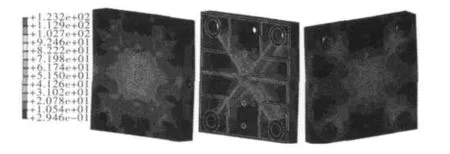

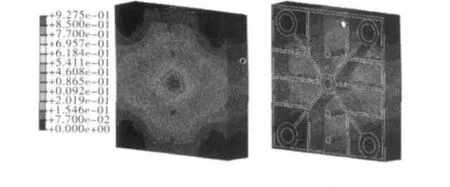

图5为动梁主体厚度为600 mm和筋板厚度为50 mm时的等效应力云图。研究发现,动梁前端中心区域、框架筋板、后端中心区域到约束施加区域应力较高,很多区域应力超过80 MPa,动梁后端约束施加区域由于应力集中超过120 MPa,此时动梁的强度不能满足使用要求。

图5 动梁厚度为600 mm和筋板厚度为50 mm时的等效应力云图Fig.5 Nephogram of equivalent stress as thickness of moving beam is 600 mm and that of its ribs is 50 mm

图6为动梁主体厚度为600 mm和筋板厚度为50 mm时的位移云图。研究发现,动梁中心区域位移较大,动梁位移最大值为1.28 mm,位于动梁前端面中心位置。本研究动梁的刚度要求其最大位移不能超过1 mm,故此时动梁的刚度不能满足使用要求。

图6 动梁厚度为600 mm和筋板厚度为50 mm时的位移云图Fig.6 Nephogram of displacement as thickness of moving beam is 600 mm and that of its ribs is 50 mm

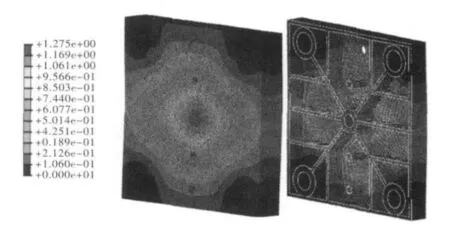

图7为动梁主体厚度为800 mm和筋板厚度为40 mm时的等效应力云图。研究发现,动梁前端中心区域、框架筋板、后端中心区域到约束施加区域应力较高,但是绝大部分区域应力不超过80 MPa,仅仅在斜筋板靠近中间钢筒的局部区域应力超过80 MPa,此时动梁的强度基本能满足使用要求。

图8为动梁厚度为800 mm和筋板厚度为40 mm时的位移云图。研究发现,动梁中心区域位移较大,动梁位移最大值为1.04 mm,位于动梁前端面中心位置。本研究动梁的刚度要求其最大位移不能超过1 mm,因此,此时动梁的刚度还是不能满足使用要求。

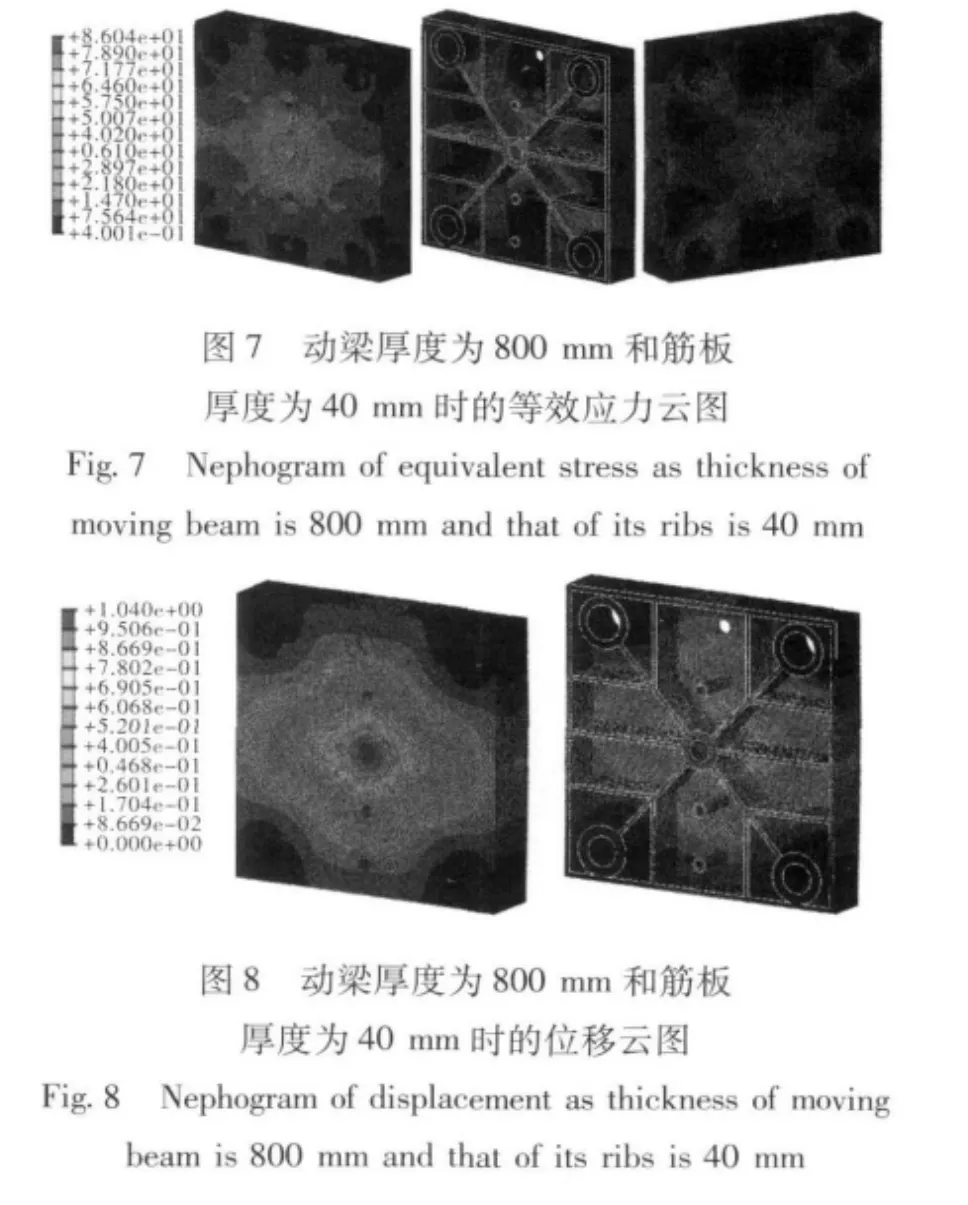

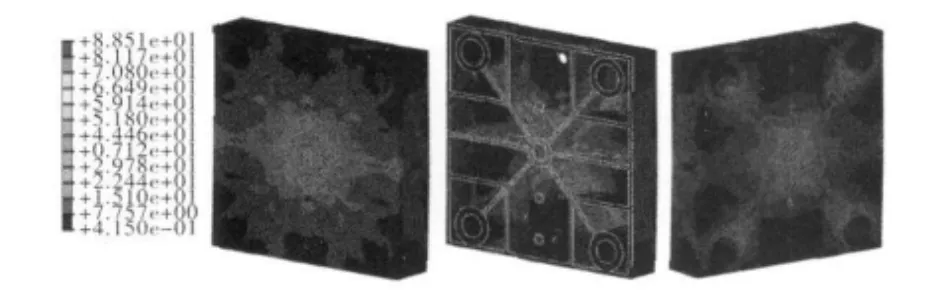

图9为动梁主体厚度为800 mm和筋板厚度为50 mm时的等效应力云图,研究发现,动梁前端中心区域、框架筋板、后端中心区域到约束施加区域应力较高,但是绝大部分区域应力不超过80 MPa,仅仅在斜筋板靠近中间钢筒的局部区域应力超过80 MPa,此时动梁的强度基本能满足使用要求。

图10为动梁主体厚度为800 mm和筋板厚度为50 mm时的位移云图。研究发现,动梁中心区域位移较大,动梁位移最大值为0.93 mm,位于动梁前端面中心位置。本研究动梁的刚度要求其最大位移不能超过1 mm,故此时动梁的刚度可以满足使用要求。

通过以上研究可以发现,前梁框架的厚度和其中筋板厚度对前梁的强度和刚度都有较大的影响,而且相比较而言其整体厚度的影响更大,这就为动梁结构的优化指明了方向。本文基于模拟研究的结果对动梁结构进行了优化设计,获得了可以满足设备功能需求的动梁结构。

图9 动梁厚度为800 mm和筋板厚度为50 mm时的等效应力云图Fig.9 Nephogram of equivalent stress as thickness of moving beam is 800 mm and that of its ribs is 50 mm

图10 动梁厚度为800 mm和筋板厚度为50 mm时的位移云图Fig.10 Nephogram of displacement as thickness of moving beam is 800 mm and that of its ribs is 50 mm

3 结论

本研究采用专业的有限云模拟软件ABAQUS建立了超大型环件径向轧制设备动梁的有限元模型,采用该模型对超大型环件径向轧制设备动梁的受力进行了分析。研究发现,动梁框架的厚度和其中筋板厚度对动梁的强度和刚度都有较大的影响,而且其整体厚度的影响更大。本文基于动梁的有限元计算结果对动梁结构进行了优化设计,获得了可以满足设备功能需求的动梁结构。

[1] Lianggang Guo,He Yang,Mei Zhan.Research on plastic deformation behaviour in cold ring rolling by FEM numerical simulation [J].Modelling and simulation in materialsscience and engineering,13(2005):1029-1046.

[2] J.L.Songa,A.L.Dowsona,M.H.Jacobsa,J.Brooksb,I.Beden.Coupled thermo-mechanical finite-element modeling of hot ring rolling process[J].Journal of Materials Processing Technology,21(2002):332-340.

[3] 张淑莲,何养民,杨大祥,等.5 m径轴向数控轧环机主要参数的确定 [J].重型机械,2007(2):12-14.

[4] 杜学斌,韩炳涛,葛东辉,等.Φ5000 mm径轴向数控轧环机[J].锻压装备与制造技术,2007(3):34-37.

[5] 张淑莲,何养民,杨大祥.大型铝合金环形件轧制过程中爬辊扭曲问题研究 [J].有色金属加工,2007(4),36(2):43-44.