压边圈随动无铆冲压连接工艺仿真分析及优化

韩善灵,王化楠,王志勇,王建松,李 勇

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.山东科技大学 交通学院,山东 青岛 266590)

随着全球能源危机的加剧,汽车节能减排对汽车轻量化提出了更高要求。大量使用轻量化材料是实现汽车轻量化的一个主要途径[1]。采用铝合金、镁合金与高强钢等材料代替低碳钢、铸铁等传统材料制造汽车零部件可明显减轻汽车自重,但铝合金板材在高温下化学稳定性较差,传统的电阻点焊工艺难以保证其连接质量,急需新的板材连接技术替代电阻点焊。

无铆冲压连接是一种用于汽车轻质板料的机械连接工艺,该技术采用专用的模具对被连接的板材进行冲压变形,利用板材的塑性使板材之间内嵌形成互锁,具有可以连接异种板料、连接两层及以上的板料、无热输入、对材料表面无工艺要求、不破坏连接表面等优点[2-3],现已被广泛用于汽车制造行业中[4]。与半空心自冲铆接相比,无铆冲压连接不需要额外的铆钉,减少材料的使用,具有轻量化的优势,对整个制造行业都具有重要意义[5]。

传统无铆冲压连接工艺的一个缺点是接头底部有较高突起,影响了连接件的应用范围和美观性。陈超等[6]提出一种适用于汽车铝合金板材的平压整形无铆连接技术,通过分瓣式模具产生的接头经过平底模具整形可显著降低突起高度并提高颈厚值和嵌入量。Wen等[7]通过更改反压模具的形状,在减小接头凸起高度的同时提高了接头强度。平模无铆冲压连接是无铆连接技术的一种,Sabra Atia等[8]采用平模无铆冲压连接实现了AA7075铝板的连接,将有限元结果与实验对比,探究了有限元模型参数的设置对误差的影响,证明了对平模无铆冲压连接进行有限元分析的可行性。韩晓兰等[9]采用正交试验对轻质板材平模无铆冲压连接的模具进行了优化,得到模具参数对接头质量的影响规律。Sabra Atia等[10]对使用两层不同回火状态的AA7075铝板进行平模无铆冲压连接研究,分析了压边圈形状和成形力等工艺参数对材料流动行为与接头强度的影响,为平模无铆冲压连接的模具设计和材料选择提供了参考。

以上研究主要针对传统无铆连接的反压整形和平模无铆冲压连接,至今未发现通过压边圈的移动与限位控制材料流动的无铆冲压连接的报道。本研究提出一种Al5052板材的压边圈随动无铆冲压连接工艺,通过压边圈的运动与限位控制材料的流动,采用田口试验方法优化压边圈随动无铆冲压连接的工艺参数,利用极差分析法得到最佳接头成型质量的工艺参数组合。

1 压边圈随动无铆冲压连接的原理与建模

1.1 压边圈随动无铆冲压连接的原理

压边圈随动无铆冲压连接是在给定压边圈压边力的作用下,通过压边圈的上移和限位来控制铆接过程中板材的流动,得到互锁接头的过程,压边圈的压力和限位位置影响接头质量。根据成型过程中冲头和压边圈的运动位置不同,可将该过程分为四个阶段,如图1所示。图1(a)板料定位阶段:上下板料叠放在平底模具上并由压边圈压紧固定,冲头向下运动预压紧板料;图1(b)板料初始变形阶段:冲头压入板料,当材料对压边圈向上的推力大于压边圈向下的压力时,压边圈开始随材料向冲头运动的相反方向移动;图1(c)接头成型阶段:压边圈随材料向上运动一段距离后遇限位块停止移动,冲头继续下压,材料在压边圈的阻碍下径向流动,接头互锁形成;图1(d)退模阶段:接头成形后模具退出。

图1 压边圈随动无铆冲压连接过程示意图

1.2 有限元模型的建立

为了对压边圈随动无铆冲压连接进行研究,使用DEFORM-2D进行数值模拟,建立压边圈随动无铆冲压连接的有限元模型,由于该模型的形状、载荷、接触条件等都关于中心轴对称,为了简化计算、节省时间,本模拟采用1/2模型建模,如图2所示。其中,v为冲头下压速度,rp为冲头圆角半径,dp为冲头直径,t1和t2分别为上下板材的厚度,α为冲头拔模斜度。模型的几何参数如表1所示。

图2 压边圈随动无铆冲压连接的有限元模型

表1 模型的几何参数

有限元模型包含冲头、压边圈、上下板料和平面模具,上、下板材料选为Al5052并设为塑性体,其余模具设置为刚体。Al5052因具有较高的强度与良好的成型加工性能,是轻量化车身的主要材料之一,其主要物理参数见表2[11]。连接过程中,上下板材塑性变形较大,因此采用DEFORM-2D软件中的自适应网格重划分技术,网格重划分的干涉深度取最小网格边长的1/2,设为0.03 mm。按变形量定义各个模具之间的从属关系,模具与板材之间的摩擦类型为库伦摩擦,摩擦系数为0.15;板材之间的摩擦类型为库伦摩擦,摩擦系数为0.35。设冲头向下的运动速度v为0.5 mm·s-1,板料的温度取室温20 ℃。成型后,接头质量的评价参数主要包括颈厚值Tn、嵌入量Tu以及底部突起高度H,如图3所示。

图3 接头结构参数示意图

表2 Al5052材料参数

2 模拟结果与分析

2.1 不同压边力下成型接头的参数分析

压边圈随动无铆冲压连接的下模为平面模具,压边圈的压边力及其限位位置决定了材料的流动方向。为了对比分析不同压边力对接头质量的影响,将压边力Fn分别设为1、2、3、4、5、6、7、8、9 kN,进行压边圈随动无铆冲压连接模拟,观察成型接头的颈厚值和嵌入量,分析不同压边力时材料的流动情况,得到接头的结构参数如表3所示。

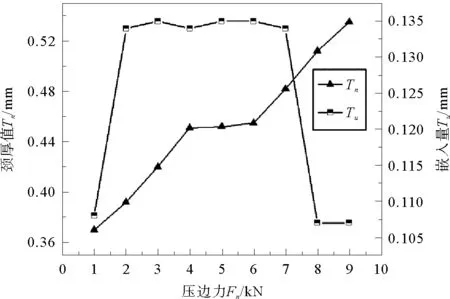

为直观地分析不同压边力下成型的接头结构参数,将不同压边力下成型接头的颈厚值Tn与嵌入量Tu绘制于同一图中,如图4所示,随着压边力Fn的增加,接头的颈厚值Tn呈上升趋势,嵌入量Tu则呈先上升后下降的趋势。不同压边力下成型接头的底部突起高度H如图5所示,随着压边力的增大,底部突起高度H逐渐减小。

表3 不同压边力下成型的接头结构参数

图4 接头的颈厚值Tn与嵌入量Tu

图5 接头的底部突起高度H

图6为接头在不同压边力下成型时的材料流动情况。如图6(a)所示,当压边力Fn为1 kN时,随着冲头下压,在压边力和材料向上推力的共同作用下,压边圈向上移动,压边圈和下模之间的距离随之增大,使得冲压过程中材料沿轴向向上的流速较大,减小颈厚值Tn的同时明显增加了底部突起高度,同时也会导致上下板材之间在互锁区域的上部产生接触缝隙,而冲头圆角处只有小部分材料沿径向流动,不利于接头互锁的形成;如图6(b)所示,当压边力Fn为5 kN时,压边圈与底模之间的空间使得在冲压成形时上板料主要向上流动,冲头圆角处的上下板料沿径向流动速度加快,有利于在保持颈厚值Tn的同时增加嵌入量Fn;如图6(c)所示,当压边力Fn等于9 kN时,过大的压边力导致压边圈向上的移动量减小,压边圈和底模之间的距离减小,限制了材料向上流动的空间,使得冲压时材料向上流动变缓,材料径向流动速度增大,有利于颈厚值Tn的增加和底部突起高度H的降低,其上板材径向流速的增大不利于嵌入量Tu的增加。

图6 不同压边力时材料的流动情况

图7 压边圈限位位置示意图

2.2 压边圈不同限位位置成型的接头参数分析

在冲头下压的过程中,压边圈在压边力和材料推力的共同作用下产生一定的向上随动位移,设冲头当前的下压量为s,下压量s与原始板厚(t1+t2)之比为压下率ε,即压下率ε=s/(t1+t2),以xε表示压下率为ε时压边圈的限位位置,即冲头下压量为s时压边圈到达限位位置并停止移动,如图7所示。取Fn为4 000 N,ε分别为57.5%、62.5%、67.5%、72.5%、77.5%、82.5%、87.5%、90.0%,其接头结构参数如表4所示。

表4 压边圈不同的限位位置成型的接头结构参数

随着压边圈限位位置xε的上移,材料轴向所受较大流动阻力的时间就越少,材料的轴向流动越多,因此,颈厚值Tn逐渐降低,底部突起高度H逐渐增加,但颈厚值Tn值均保持在0.42 mm以上。随着压边圈限位位置xε的上移,嵌入量Tu先增大后减小;如图8(a)所示,当压边圈限位位置xε低于x62.5%时,此时互锁还未形成,冲头侧的材料径向流动速度增大,导致颈厚值Tn增大,由于下板料的阻碍,冲头圆角处材料流动速度增长幅度较小,不能形成互锁;如图8(b)所示,当压边圈限位位置xε在x77.5%左右时,限位之前接头互锁已经形成,压边圈的限位能使冲头圆角处材料的径向流动速度增加,有利于嵌入量Tu的增大;如图8(c)所示,当压边圈限位位置xε高于x82.5%时,虽然互锁已经形成,但材料大部分时间主要沿轴向流动,导致径向流动的材料过少,不利于嵌入量Tu的增大。

图8 压边圈在不同限位位置下材料的流动趋势

图9为压边圈在不同限位位置下模拟的接头形状图,图中的数字代表组号。组1和组2中,压边圈限位位置过低,基本没有形成互锁;组4、组5和组6中的压边圈在互锁形成后遇到限位装置停止移动,材料的径向流速增加,嵌入量Tn增加;组7和组8中压边圈限位位置过高,导致材料轴向流动较多,减少颈厚值Tn的同时也不利于嵌入量Tn的增加。

3 田口试验方案设计

3.1 试验影响因素和水平

在压边圈随动无铆冲压连接工艺中,压边力、压边圈限位位置以及冲头的几何参数是影响接头质量的关键因素,由于接头成型过程中受到多个因素和多个水平的影响,逐一分析繁琐复杂。因此,本研究采用田口试验来对工艺参数进行优化。压边圈随动无铆冲压连接接头的主要失效形式一般是因互锁不够而导致的拉脱失效,所以采用极差法以接头的嵌入量Tu为评价指标,选取冲头直径dp、压边力Fn、压边圈限位位置xε、冲头速度v和冲头圆角半径rp为试验的5个因素,每个因素具有4个水平,做L16(45)正交表,其因素水平如表5所示[12]。

图9 压边圈在不同限位位置下模拟的接头形状图

表5 田口试验因素-水平表

3.2 试验结果与分析

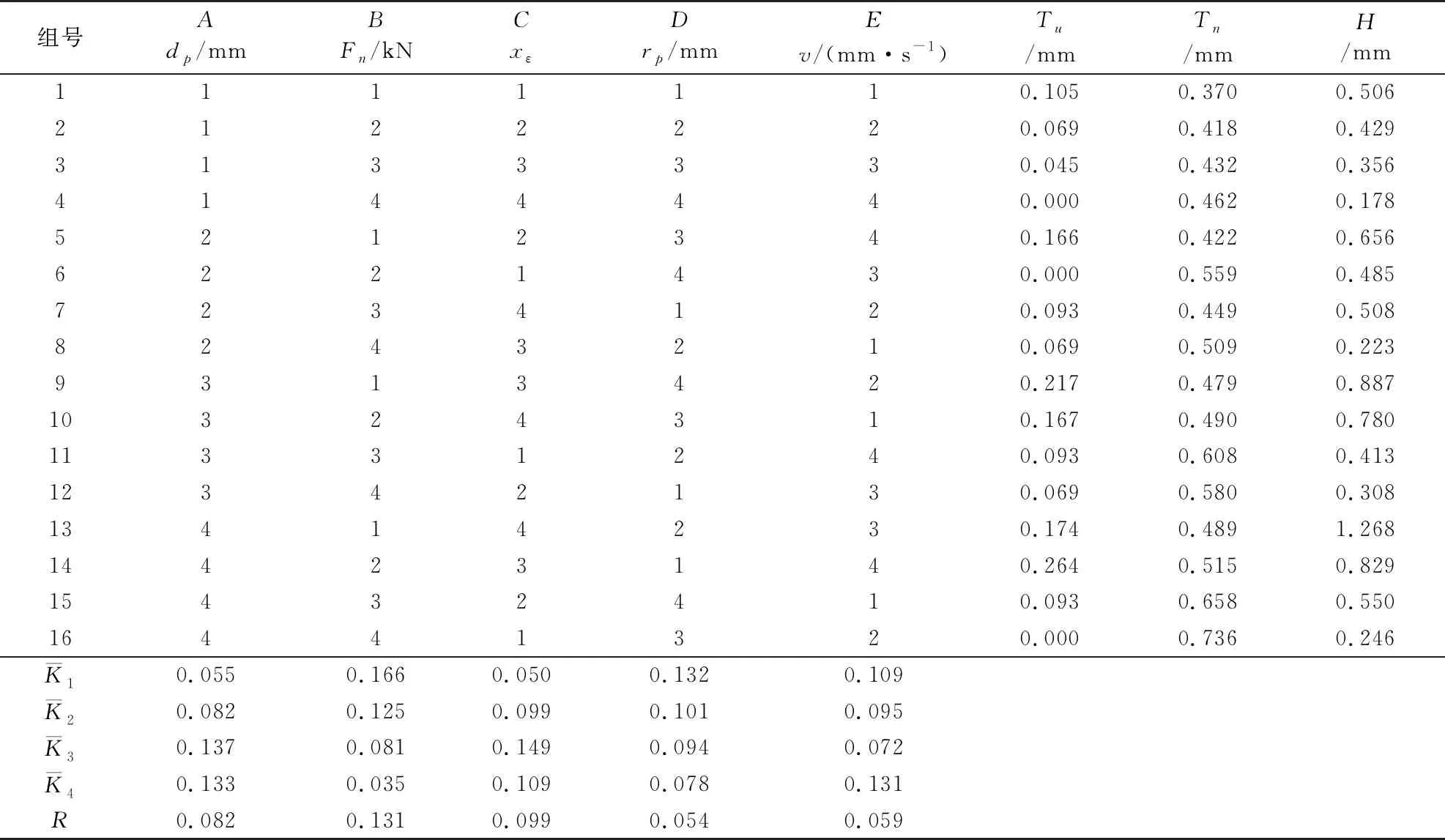

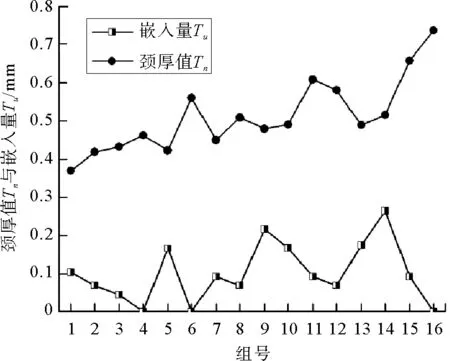

试验共16组,每组试验8次取平均值,得到田口试验结果如表6所示,得到的田口试验接头形状如图10所示。随着冲头直径dp增大,冲头下方材料增多,颈厚值Tn呈增大的趋势,Tn的大小主要为0.35~0.75 mm,最小值为0.370 mm,将所得16个组的颈厚值与嵌入量绘于图11中,从图中所知,相比于嵌入量Tu,颈厚值Tn已经足够大,制约接头强度的因素应主要考虑嵌入量Tu。图10中组3、4、6、8、12、16几乎未形成互锁,这是因为压边力Fn过大,材料流动阻力过大导致径向流动困难。随着冲头直径dp增大,冲头下方材料增多,嵌入量Tu总体呈增大的趋势;随压边圈限位位置的升高,嵌入量Tu先增大后减小;随冲头圆角半径rp增大,冲头圆角处的材料被挤压的程度越小,嵌入量Tu总体呈减小的趋势。Ki为所对应的列因素i水平的指标均值,R为对应列因素的极差,R越大则表明该影响因素对接头嵌入量Tu的影响越大。

表6 田口试验结果

图10 田口试验接头形状

由表6可知,极差RB>RC>RA>RE>RD,说明对接头嵌入量Tu影响最大的因素为压边力Fn,压边圈限位位置xε次之,随后是冲头直径dp和冲头速度v,冲头圆角半径rp的影响最小,其各因素水平对嵌入量的影响如图12所示。由图12可见,随着冲头直径dp的增加,嵌入量总体呈增大趋势;随着压边力Fn的增加,嵌入量呈减小的趋势,但当压边力Fn取2 kN以下时,部分成型接头互锁处两板材之间产生较大缝隙;随着压边圈限位位置xε的提高,嵌入量先增大后减小;随着冲头圆角半径rp的增加,嵌入量逐渐减小;随着冲头速度v的增加,嵌入量先减小后增大。根据以上分析,5项工艺参数的最佳组合为A3B2C3D1E4,即冲头直径dp=5.5 mm、压边力Fn=4 kN、压边圈限位位置xε=x77.5%、冲头速度v=12 mm·s-1、冲头圆角半径rp=0.05 mm,同时该方案形成的接头底部突起较低,具有更广泛的应用范围。

图11 接头的颈厚值与嵌入量

图12 因素水平对嵌入量的影响

4 结论

1) 随着压边力的增加,接头的颈厚值呈上升趋势,底部突起高度逐渐降低。嵌入量在压边力增加到2 kN时先增大,然后保持稳定,当压边力超过7 kN之后,嵌入量开始减小。压边力小于2 kN时将导致底部突起高度增大,接头互锁处板材产生较大缝隙;压边力大于8 kN时,将严重阻碍材料轴向流动并会导致板材之间产生缝隙,压边力过大和过小都不利于接头互锁的形成。

2) 合理的压边圈限位位置能够增大接头的嵌入量。当压边圈限位位置低于x82.5%时,随着其限位位置的提高,嵌入量Tu逐渐增大;当压边圈限位位置高于x82.5%时,随着其限位位置的提高,嵌入量Tu逐渐减小。限位位置过低时不能形成接头互锁,限位位置过高时也不利于嵌入量Tu的提升。

3) 接头嵌入量的主要影响因素为压边力、压边圈限位位置与冲头直径,而冲头速度和冲头圆角半径的影响相对较小,采用田口试验能够获得的最佳工艺参数为A3B2C3D1E4,即冲头直径dp=5.5 mm、压边力Fn=4 kN、压边圈限位位置为x77.5%、冲头速度v=12 mm·s-1、冲头圆角半径rp=0.05 mm。

4) 压边圈随动无铆冲压连接成型接头的底部突起高度大部分小于0.9 mm,较低的突起高度使其具有更加广泛的应用范围。