三维C 形臂X 光机的有限元计算及结构优化

赵志浩

(同济大学 机械与能源工程学院,上海 200124)

C 形臂X 光机作为众多X 射线设备中的一种,凭借其可移动、术中图像实时曝光等特点,在各种手术中发挥了重要作用[1-3]。图像引导是实现术前手术规划和术中手术介入引导的关键。将三维C 形臂X 光机的三维重建系统与手术过程中提供导航信息的激光跟踪系统相结合,可根据术中三维重建数据提供先进的导航[4]。三维C 形臂X 光机的扫描精度决定了基于三维重建系统与导航配准的手术精度。但是,由于设备使用过程中存在一定的振动,会造成一定的影像误差。因此,针对整机进行模态分析与加速度实验十分必要,并可基于分析结果优化调整结构。

1 三维C 形臂X 光机结构分析

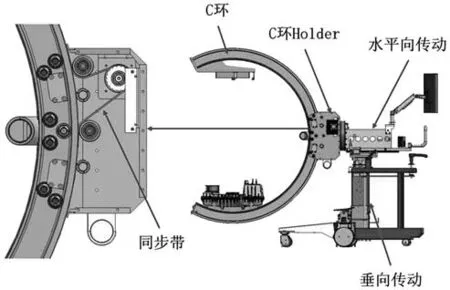

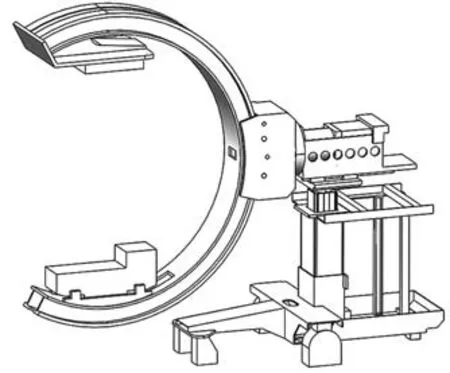

图1 为三维C 形臂X 光机的结构图,分为C 环、C 环Holder、水平向传动以及垂向传动模块。C 环与C 环Holder 侧通过周向轴承定位,同步带与同步带轮传动实现C 环的转动。同步带两端与C 环两端连接,其中一端设置有张紧轮,使同步带时刻保持紧绷状态。同步带在C 环Holder 内侧通过两个轴承和一个同步带轮以M 形方式缠绕。C 环运行过程中,C 环Holder 侧的伺服电机和行星齿轮减速箱带动同步带轮,使与其啮合的同步带传动。同步带两侧与C 环固定,可实现C 环的转动。

图1 三维C 形臂X 光机结构

2 模态分析的理论基础和ANSYS 软件的介绍

2.1 模态分析理论

模态分析是一种用来确定零部件结构振动特性的技术,避免结构设计阶段发生共振或者在特定频率段发生振动。采用这项技术可以确定结构的固有频率、振型以及振型参与系数,即在某个方向上某一阶振型在整体振动的参与比。模态分析是设备结构动力学分析的基础,是指结构在无阻尼和无外力激励作用下求解结构本身的固有频率和振型的过程。用数学方程的形式解释模态分析,本质为通过坐标相互变换的方法使一组相互耦合的微分方程转化成各个独立的方程[5]。考虑全部自由度的完整动力学方程为[6]

动力学方程中忽略阻尼矩阵和载荷向量,可以得到无阻尼自由振动体系的运动方程为

式中:0为零向量。

假设多自由度下的自由振动是简谐运动,则

对结构变形位移向量v(t)取二阶导,则得到自由振动的加速度向量为

简化后,方程为

即

2.2 ANSYS 软件介绍

ANSYS 软件是融合结构、流体、电场、磁场以及声场分析于一体的大型通用有限元分析软件,由美国ANSYS 公司研制[7]。它能与众多计算机辅助设计(Computer Aided Design,CAD)软件实现数据共享交换,如Pro/Engineer、SolidWorks 以 及AutoCAD 等。ANSYS 软件广泛应用于机械制造、航空航天、能源动力、车辆交通、土木工程及生物医学等领域。

3 模态分析

3.1 模型前处理

在对整机模型进行模态分析前需要简化模型,即在保证整机总质量不变的前提下,对材料复杂、结构不规则的部件(如球管、平板、电机及电动推杆等)进行简化处理,同时删除各零部件上的螺孔、圆角及倒角等微小细节,防止后续计算机进行一些不必要的计算。图2 为各模块模型简化前后的对比。

图2 整机模型简化

简化模型中,绝大部分零件设置为绑定接触。以下4 个位置在连接约束中设置为弹簧弹性接触,分别为:一是C 环与C 环Holder 接触;二是水平向传动结构底部滑块与导轨接触;三是水平向传动结构与垂向传动结构处传动轴接触;四是设备6 个脚轮与大地接触。

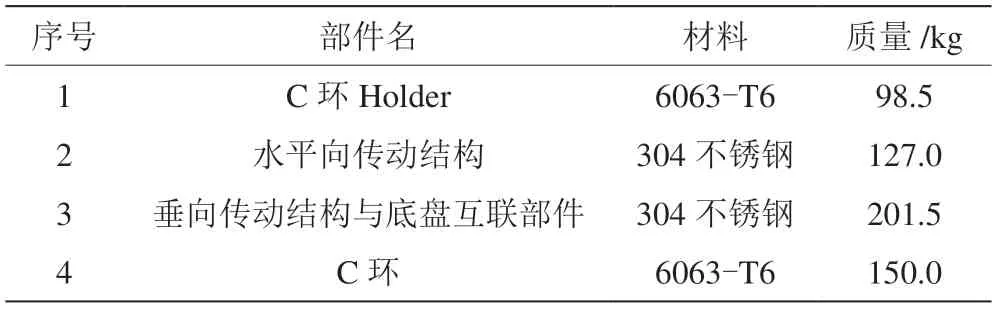

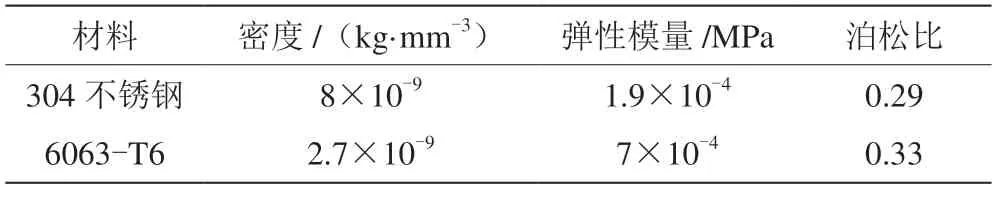

各部件对应的材料、质量及材料属性,如表1 与表2 所示。由于球管、互补金属氧化物半导体(Complementary Metal Oxide Semiconductor,CMOS)平板、伺服电机、行星齿轮减速箱及电动推杆等元器件内部零件较为复杂,其材料在此次仿真中与各相应模块统一。为了提高模态仿真的精确度,各部件的质量与实际质量相差范围控制在5%左右。此外,各元器件的质量通过查询各使用说明书得到。

表1 各部件材料质量参数

表2 材料属性

3.2 仿真结果分析

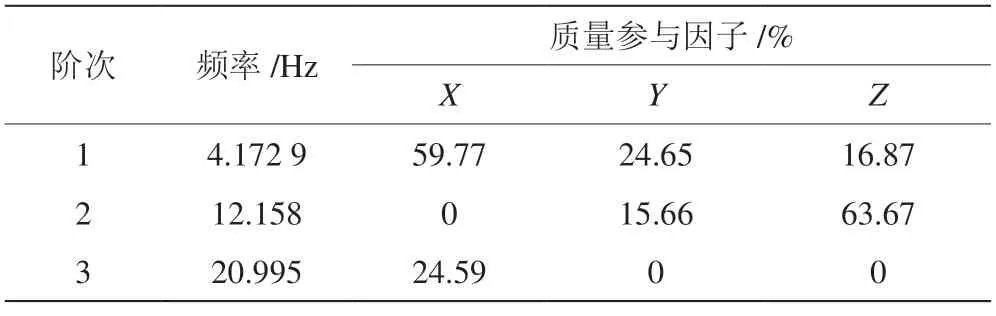

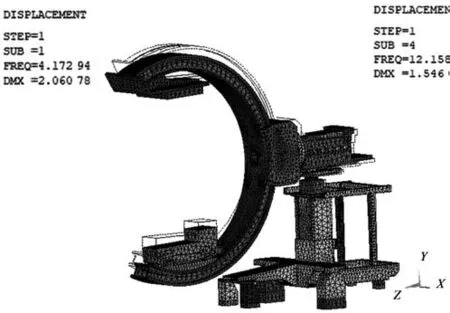

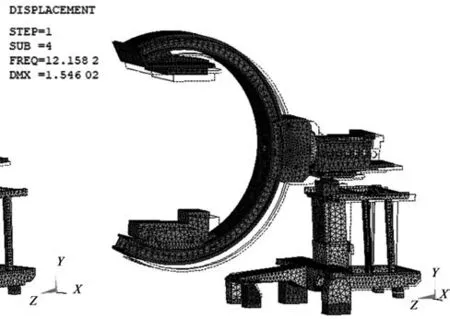

使用ANSYS 软件对整机进行模态仿真,得到前3阶固有频率及各方向质量参与因子。表3 为前3 阶模态计算结果。图3、图4 和图5 分别为前3 阶模态振型。其中:1 阶模态振型为垂向传动结构与底盘互联部件上的垂向传动机构以X轴为中心轴,沿Z轴正方向有倾覆趋势;2 阶模态振型为垂向传动结构与底盘互联部件上的垂向传动立柱、水平向传动结构、C 环Holder 及C 环以X轴为中心轴,沿Z轴正方向有倾覆趋势;3 阶模型振型为以C 环Holder 处为偏转节点,C 环部件整体以Z轴为旋转中心沿X轴负方向有扭转趋势,垂向传动结构与底盘互联部件及水平向传动结构以Z轴为旋转中心沿X轴正方向有扭转趋势。

表3 前3 阶模态计算结果

图3 1 阶模态振型

图4 2 阶模态振型

图5 3 阶模态振型

4 整机加速度实验

4.1 实验方法

SNOEREN 等将加速度传感器放置在平板与球管侧,通过自由振动激励器采用正弦波的形式给出不同频率激励得到两端振动幅值,同时对颅骨模型进行二维屏片扫描,通过图像比对发现振动对于图像质量的影响[8]。LIANG 等通过对C 环加速度及速度的测试,发现较低的加减速度及较高的等速能够有效抑制设备的振动[9]。基于SNOEREN 及LIANG 等的研究,结合现有的测试工具,在整机水平向传动结构及C 环导轨一端处各布置1 个加速度传感器,同时应用16 通道同步数据采集卡与笔记本电脑组成加速度信号采集系统。

4.2 传感器点位布置

C 环动态测试中,加速度传感器在整机中分别在两个点位进行布置。其中:一号传感器布置在水平向传动结构侧板上,此位置靠近C 环旋转伺服电机;二号传感器布置在C 环导轨上。

4.3 加速度测试结果

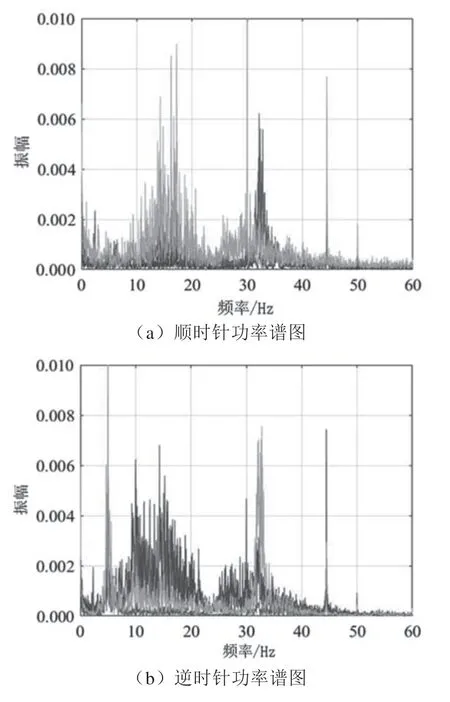

通过加速度实验得到功率谱密度图,如图6 所示。功率谱密度图表示在某个频率段设备收到外部激励后会产生振动。曲线对应的纵轴大小不代表确定的振幅大小名义值,只表示其振动幅值。外部激励越大,振幅越大。

图6 顺逆时针功率谱图

综合设备实际运转状态,结合表3 仿真前3 阶固有频率,可以得到如下结论:设备扫描频率与整机1阶固有频率接近,可能引起共振;在10~20 Hz 频率段,振幅非常密集,且振幅幅值变化不大,可能在C 环与C 环Holder 配合处发生一定的振动。因为设备在运行过程中只有C 环发生位移,C 环尤其是球管侧静力学变形最明显,使得C 环导轨不规则,且各部件之间的装配有一定误差,导致轴承与C 环在啮合接触过程中受C 环重力影响有一定的瞬间冲击,而冲击频率可能刚好与2 阶、3 阶固有频率匹配,从而引起共振。

5 整机结构优化

LIU 等通过改变C 环大小、C 环与C 环Holder 连接处、垂向传动结构外径以及辅助脚轮的位置,分析改变各自变量后的设备1 阶固有频率,以此作为依据来优化结构[10]。文中的三维C 形臂X 光机C 环大小无法改变。结合图3 仿真1 阶模态振型得知,整机向下平动且垂向传动机构有倾覆的趋势,因此针对水平向传动结构底部滑块与直线导轨处、垂向传动结构以及设备配重进行优化设计。

根据振动理论,结构的固有频率由质量矩阵和刚度矩阵确定[11]。本文分别改变滑块与直线导轨宽度D1、垂向传动结构宽度D2以及底盘配重质量G后进行整机模态分析得到1 阶固有频率,进而分析固有频率变化趋势,判断如何优化整机结构。

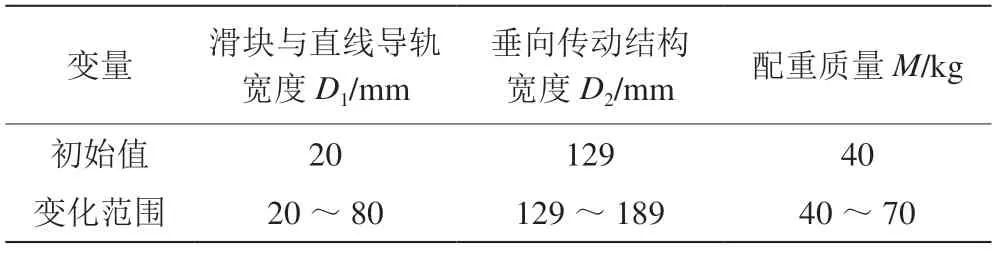

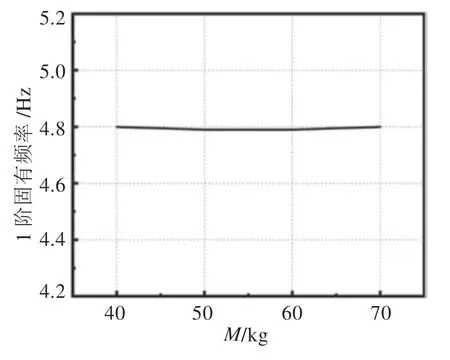

如表4 所示,滑块与直线导轨宽度D1初始值为20 mm,变化范围设定为20~50 mm。垂向传动结构宽度D2初始值为129 mm,变化范围设定为129~159 mm。底盘配重质量M初始值为40 kg,变化范围设定为40~70 kg。

表4 变量的初始值与变化范围

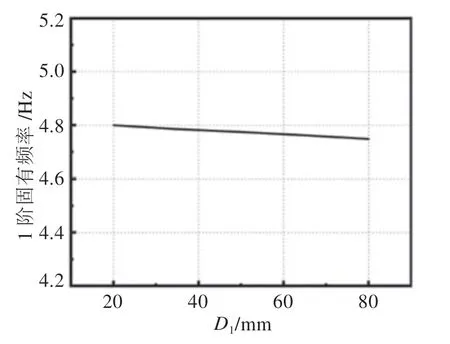

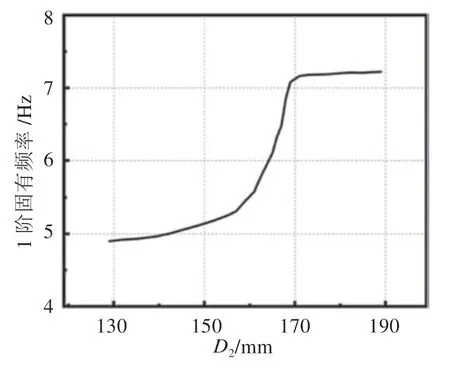

通过改变变量的方式,分别得到在单独改变滑块与直线导轨宽度D1、垂向传动结构宽度D2以及底盘配重质量M情况下,设备的1 阶固有频率变化曲线,如图7、图8 和图9 所示。

图7 自变量为D1 情况下1 阶模态曲线

图8 自变量为D2 情况下1 阶模态曲线

图9 自变量为M 情况下1 阶模态曲线

滑块与直线导轨宽度D1在20~80 mm 与设备的一阶固有频率成反比,且曲线斜率较小。1 阶固有频率的变化值大约在0.05 Hz,底盘配重质量M在40~70 kg 与设备的一阶固有频率成反比。根据频率公式k为结构刚度,m为结构质量,k与m成正比,说明在滑块与直线导轨和底盘配重处,刚度与质量之间差别不大。垂向传动结构宽度D2在129~189 mm,对应的设备1 阶固有频率先是指数上升,达到169 mm左右时频率值相对稳定。

综上所述,整机的1 阶固有频率对于垂向传动结构宽度较为敏感,因此结构优化设计主要改变垂向传动结构宽度来实现1 阶固有频率的变化。

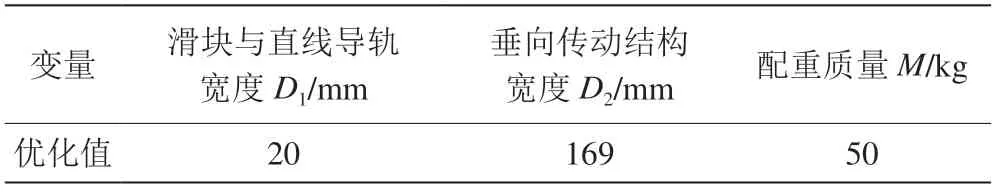

表5 是综合分析后3 个自变量的优化组合,其中滑块与直线导轨处维持初始值20 mm,垂向传动结构宽度选用临界值169 mm。底盘配重处考虑产品此处需要安装隔离变压器、工控机及滤波器等电气件,因此配重质量需超出电气件质量总和,此处参数为50 kg。

表5 优化值组合

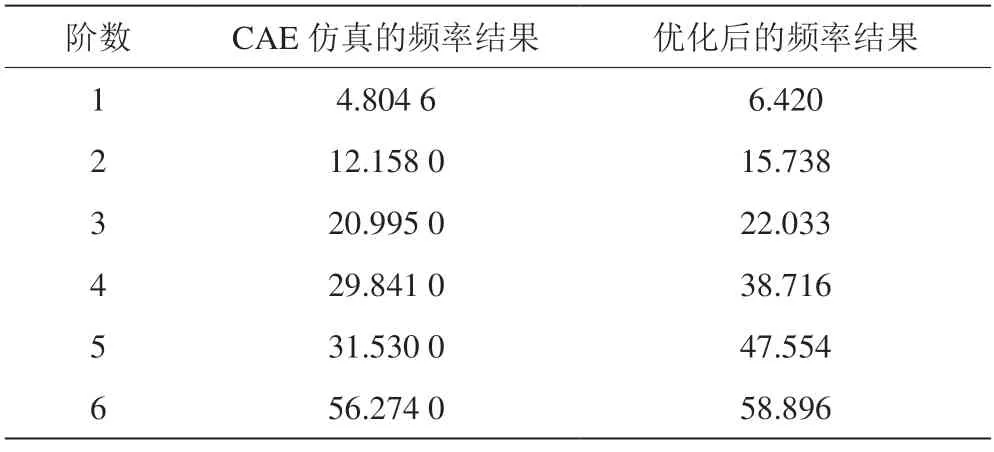

通过调整整机模型和进行模态仿真,得到优化后的设备前3 阶固有频率,如表6 所示。其中,1 阶固有频率提升到6.42 Hz,比优化前计算机辅助工程(Computer Aided Engineering,CAE)仿真和实物实验数据提高了33%~40%,达到了设备1 阶固有频率避开扫描频率的需求。优化后的整机结构不会在扫描频率下引起共振。

表6 优化前后1 阶固有频率对比 单位:Hz

6 结语

本文提出了一种结合ANSYS 模态分析、实物动力学实验以及模型优化验证的解决振动方法。首先,简化整机模型,设置各模块的质量参数。其次,通过ANSYS 软件进行模态分析得到前3 阶固有频率和对应的振型。再次,完成实物加速度测试,得到设备实体运转状态下最真实的振动能量分布,进而获得整机需要优化的位置。最后,通过调节3 个变量得到组合最优解,并通过再次模态分析来验证优化结果是否满足要求。