齿形对汽车同步带振动影响规律的试验研究

李占国, 马 威

(1.长春大学 机械与车辆工程学院,长春 130022;2.长春工业大学,长春 130022)

汽车同步带相与齿轮传动、链传动等传动方式相比,具有传动噪声低、不需要润滑、结构简单、质量小等优点[1],广泛应用于小排量汽车发动机正时传动系统中。随着对发动机NVH性能要求地不断提高,对汽车同步带的传动振动也提出了更高的要求。汽车同步带根据齿型分为直齿同步带和圆弧齿同步带,带齿齿型结构直接影响传动过程中的横向振动幅值,较大的横向振动幅值会使带齿在啮入轮齿时产生磨损,进一步影响带的使用寿命[2]。齿形直接影响同步带传动振动幅值的大小,国内外学者对其进行了相关研究。Serge Abrate[3]首次对带传动的振动形式进行分析研究,定义了横向振动、纵向振动和旋转振动,采用轴线运动的弦模型,建立了带传动的动力学模型,系统分析了带传动过程中张紧力、转速、弯曲刚度等对横向振动的固有频率的影响规律。史尧臣[4]针对ZA型汽车同步带的振动及噪声进行深入研究,通过汽车同步带传动噪声产生机理的分析,基于刚柔耦合多体动力学-有限元谐响应-声学边界元方法建立了汽车同步带噪声预测方法,并用试验验证仿真的正确性。结果表明,在非共振区噪声仿真结果与试验结果最大偏差小于5 dB。

以汽车同步带的振动试验为研究切入点,进行ZA型汽车同步带与RU型汽车同步带传动系统振动对比试验研究,进行不同齿形变转速、变张紧力试验,通过相同实验参数下的对比可以得出结论:ZA型同步带的振动幅值比RU型汽车同步带的振动幅值要大,为同步带传动的减振降噪处理提供依据。

1 试验带与带轮的形状和参数

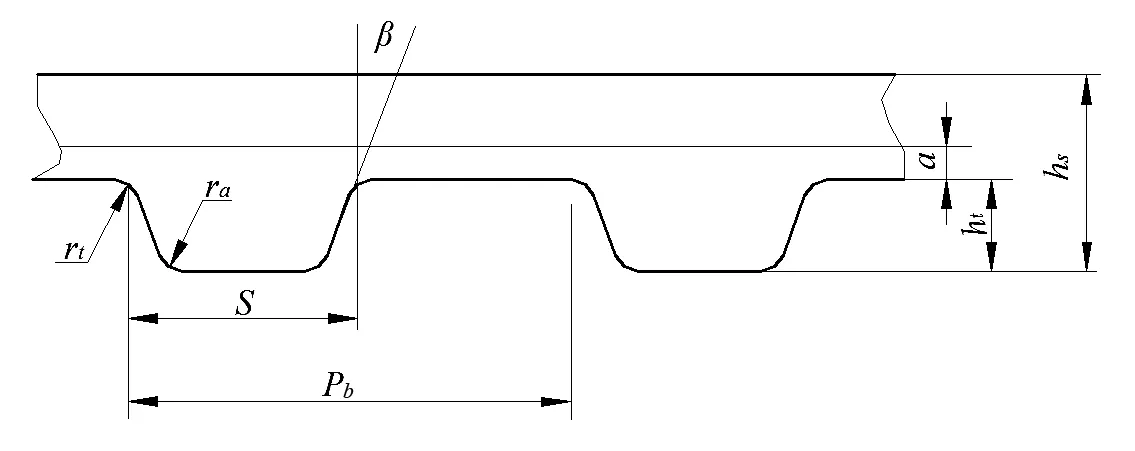

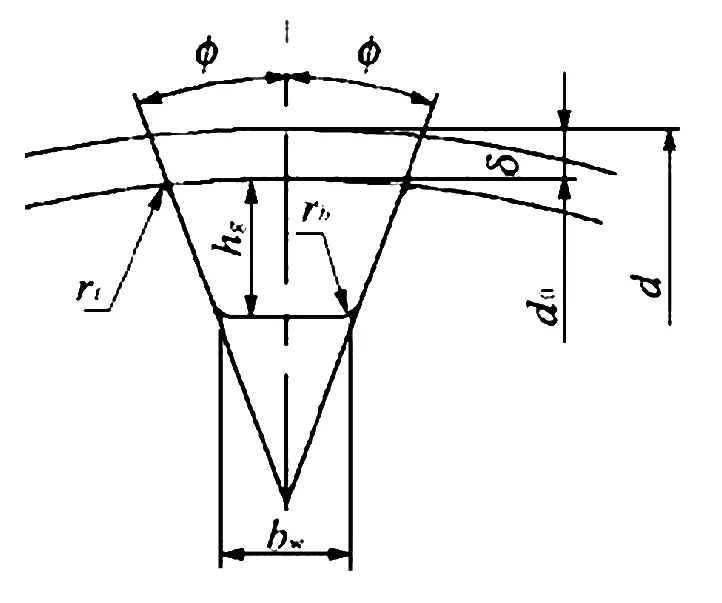

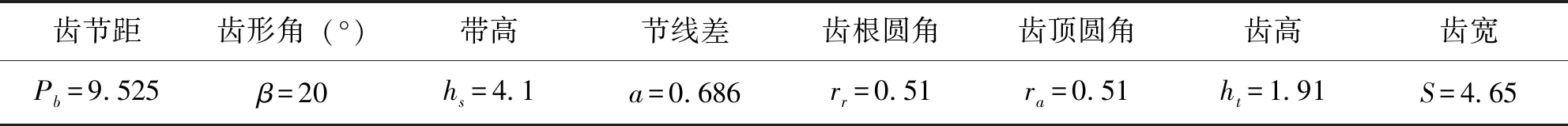

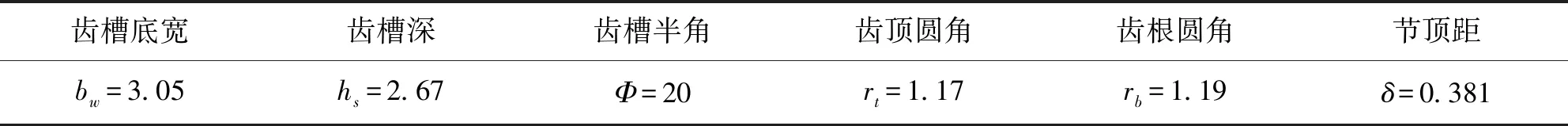

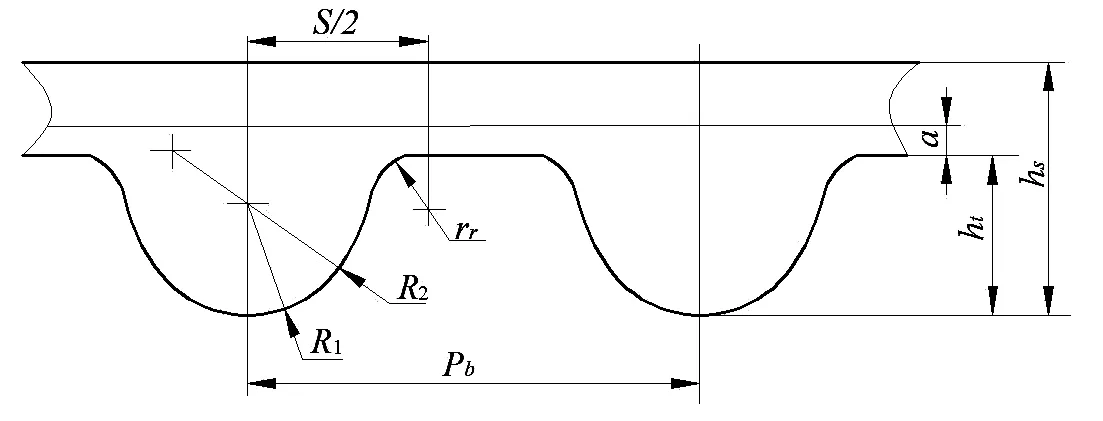

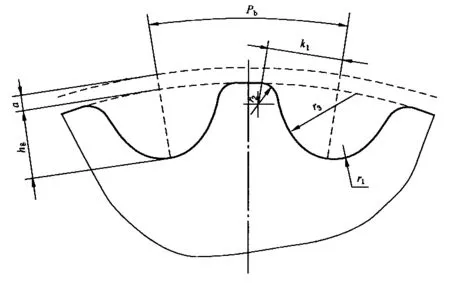

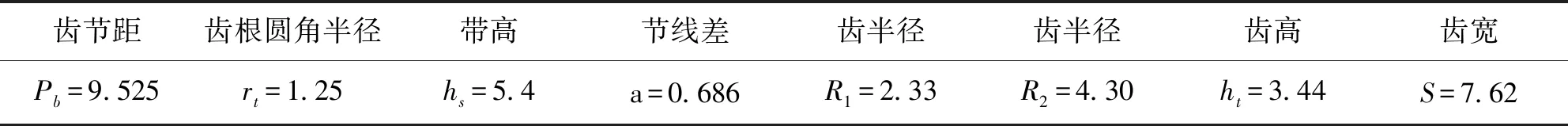

图1和图2分别为ZA型汽车同步带及带轮的齿形结构图,齿形具体参数如表1、表2所示。图3和图4分别为RU型汽车同步带及带轮的齿形结构图,齿形具体参数如表3、表4所示。同步带齿数均为99、带轮齿数为20、带宽19 mm。同步带材料为强力层线绳、氢化丁腈橡胶和包布等组合后硫化加工成型的粘弹性材料[5]。带轮材料为45#钢。

图1 ZA型同步带齿形结构图

图2 ZA型同步带轮齿形结构图

表1 ZA型同步带尺寸(mm)

表2 ZA型同步带轮尺寸(mm)

图3 RU型同步带齿形结构图

图4 RU型同步带轮齿形结构图

表3 RU型同步带尺寸(mm)

表4 RU型同步带轮尺寸(mm)

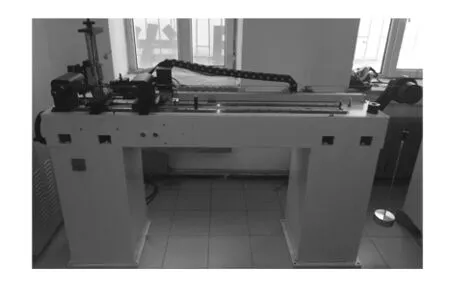

2 振动试验装置及方法

2.1 试验设备

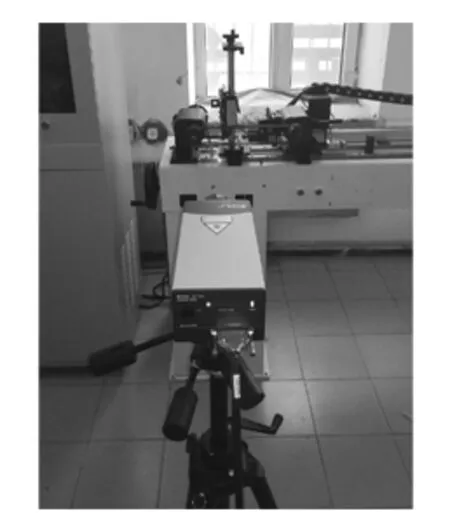

图5为带传动振动试验装置,该装置由带轮轴多向调节组件、驱动装置组件、固定端传动轴系组件、传感器组件、底座支撑组件、滑动端传动轴系组件组成。通过变频器改变驱动电机的转速,最高转速为3 000 rpm。通过调节从动带轮轴和多向带轮轴各带轮轴位置将被测带安装在带轮上,调节各带轮位置,通过调节丝杠手轮对被测带进行张紧,在拉力传感器上显示张紧力大小[7]。利用多普勒激光测振仪将激光点打在被测带紧边啮入点处,设置转速并启动电机,便可在电脑软件上显示被测带的振动波形。

图5 同步带振动试验台

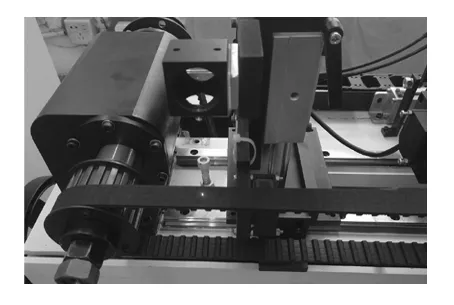

2.2 测点的选择和布置

试验在实验室自然环境条件下进行。为了降低试验台振动对测量数据结果所产生的影响,采用图6所示方法布置激光点。利用激光多普勒测振仪测量同步带带背振动,这种测量方式与将测振仪布置在试验台上相比,可以避免由试验台本身振动引起的实验误差。图7为激光点打在带背的具体位置,试验测量的是同步带紧边啮入点,故利用平面镜将激光点折射到紧边带背啮入点位置。

图6 激光测振仪测量同步带振动

图7 测量点位置

2.3 试验安排

在两轮无负载振动试验台上进行ZA和RU齿形振动对比试验。分别对ZA和RU齿形进行变转速、变张紧力振动试验。转速分别为600 rpm、800 rpm、1 000 rpm、1 200 rpm及1 400 rpm。张紧力分别为250 N、350 N、450 N、550 N及650 N。在计算机软件上进行示波,可以直接观测到由多普勒激光测振仪测量点的振动放大图。等待电机启动后转速均匀对同步带进行采样,这样可避免电机启动时产生的转速误差。对每组实验进行12 s左右的采样。待采样结束后再关闭电机,这样可避免转速不足造成的测量误差。

3 试验结果分析

3.1 转速对同步带振动的影响规律

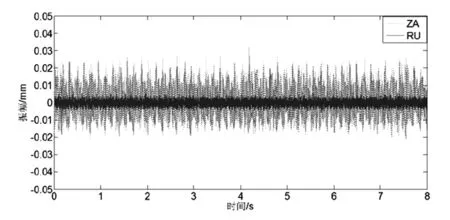

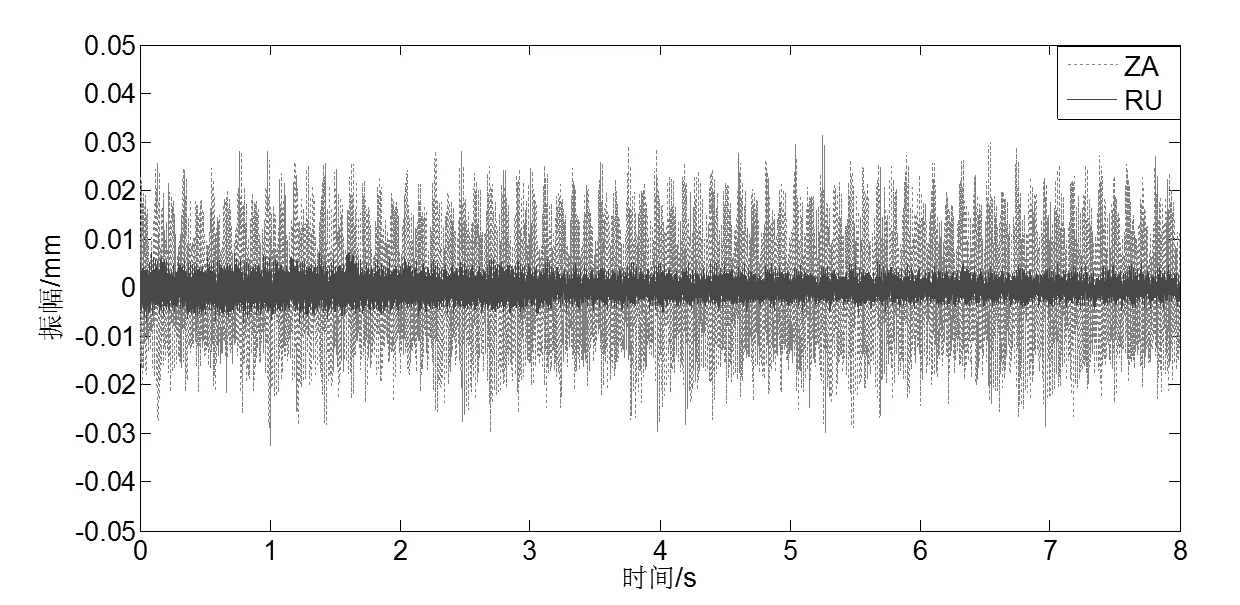

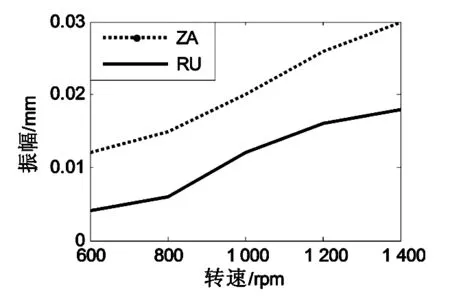

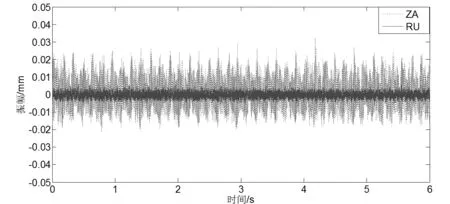

不同转速下ZA型汽车同步带与RU型汽车同步带的振幅对比如图8、图9所示。由图可以看出,ZA型汽车同步带的振动幅值明显大于RU型汽车同步带振动幅值。随着转速的增加,两种齿形的振动幅值都会增加。这是因为转速的增加使同步带带齿与带轮轮齿的啮合次数增加,产生的啮合冲击增加,所以,转速的增加会使不同齿形同步带的振动幅值增加。

图8 450 N-1 000 rpm时不同齿形振动对比

图9 450 N-1 400 rpm时不同齿形振动对比

图10 振幅随转速变化曲线图

为了更直观地看出转速对汽车同步带振动的影响规律,进行转速为600 rpm~1 400 rpm的同步带变转速振动试验,得到的振动幅值随转速变化曲线如图10所示。由图可以看出:随着转速的增加,ZA型汽车同步带和RU型汽车同步带的振动幅值均增加,且ZA型同步带的振动幅值要比RU型同步带振动幅值高出0.01 mm。这是因为转速的增加使同步带带齿与带轮轮齿的啮合次数增加,产生的啮合冲击增加,且ZA型同步带啮合时产生的激励要大于RU型同步带产生的激励。

3.2 张紧力对同步带振动的影响规律

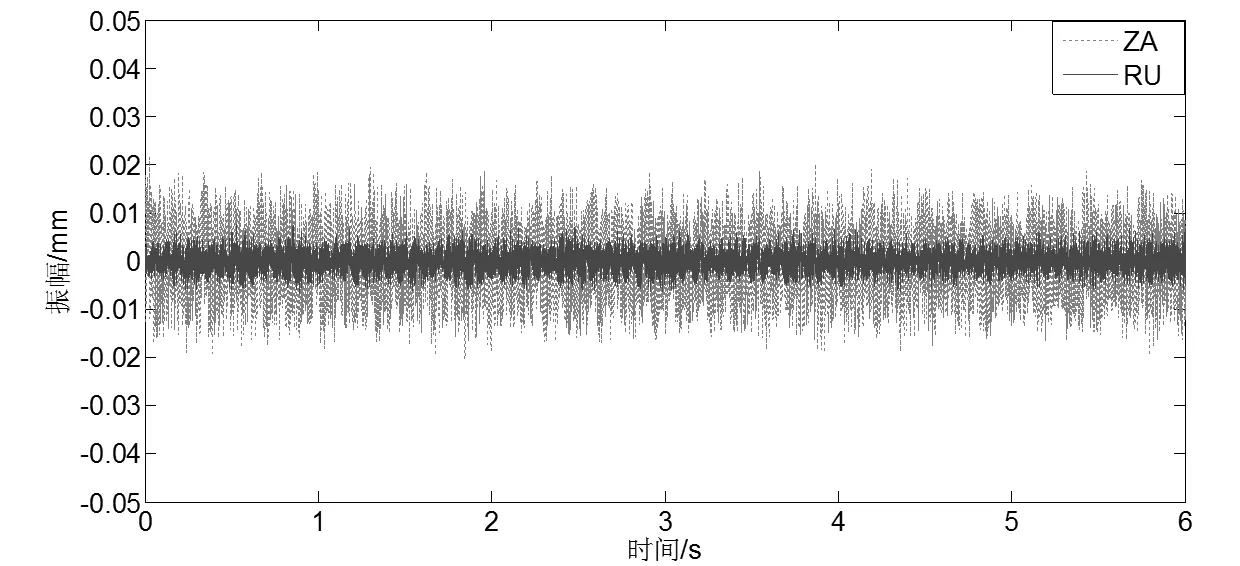

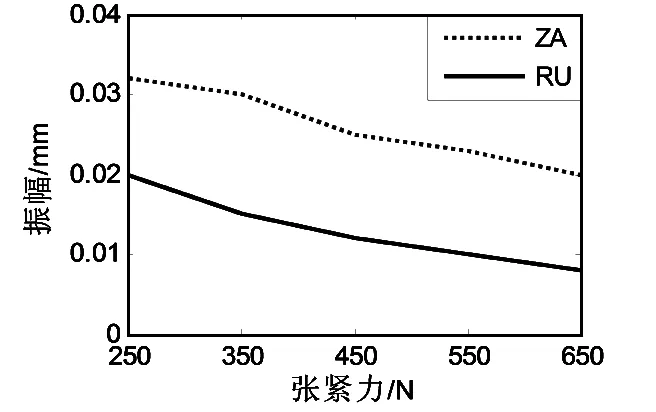

不同张紧力下,ZA型汽车同步带与RU型汽车同步带的振幅对比如图11、图12所示。ZA型汽车同步带的振动幅值要明显大于RU型汽车同步带振动幅值。随着张紧力的增加,两种齿形的振动幅值都会减小。这是因为增加张紧力使同步带的受力增大,同步带被张紧,同步带传动过程中产生的振动噪声会减小,所以张紧力的增加通过增加同步带的受力而使同步带振动减小。

图11 350 N-1 000 rpm时不同转速振动对比

图12 650 N-1 000 rpm时不同转速振动对比

图13 振幅随张紧力变化曲线图

基于两轮无负载同步带试验台进行1000 rpm转速下的变张紧力试验,得到张紧力分别为250 N、350 N、450 N、550 N及650 N时两种同步带的振动幅值变化情况如图13所示。由图可以看出:随着张紧力的增加,ZA型同步带和RU型同步带的振动幅值均减小,且RU型同步带比ZA型同步带振幅小0.01 mm左右。这是因为增加张紧力使同步带的受力增大,同步带被张紧,同步带传动过程中产生的振动噪声会减小,所以张紧力的增加通过增加同步带的受力而使同步带振动减小。

4 结语

通过振动试验及数据梳理,分别对两种齿形进行了振动测试试验。并根据试验结果结合国内外相关研究成果对比,得出ZA及RU齿形振动对比结论如下:

(1)在相同的试验条件下,在相同转速、相同张紧力的条件下, ZA型同步带的振动幅值要比RU型同步带的振动幅度大0.02 mm左右。

(2)增加转速会增加同步带的振动幅值,增加张紧力会减小同步带的振动幅值。张紧力对同步带振动幅值的影响要大于转速对同步带振动幅值的影响。