基于DIC 技术的曲率对成形极限的影响研究

姚林晓 张晨阳, 丁明明 林健,3

(1.华北水利水电大学 机械学院,郑州 450000;2.浙江水利水电学院 机械与汽车工程学院,杭州 310018;3.宁夏大学 机械学院,银川 750021)

随着国家政策的推动,我国汽车行业对车用材料强度等级的要求不断提高。汽车覆盖件形状复杂、尺寸大、生产成本较高,易出现起皱和破裂等问题,因此车用材料必须要有较高的强度,同时需要具备较好的成形性能[1]。将高强度钢应用到车身上,需要综合考虑其成形性能及使用性能,在设计阶段充分了解并掌握材料的力学性能和成形特征。车用高强度钢的成形方式主要是弯曲成形和曲面翻边成形。起皱和破裂现象是成形过程中存在的主要缺陷。为了改善这些缺陷,需要不断提高高强度钢的成形极限[2]。

金属板材的成形性能通常采用成形极限曲线(Forming Limit Curves,FLC)进行评估,而通过FLC 试验方法获得高强度钢板是一种基本、成熟且有效的方法[3]。影响高强度钢成形极限的因素有成形温度、板材厚度、应变路径、弯曲曲率等。刘大海等针对高强度钢在不同温度下的成形极限进行研究,发现成形极限曲线随温度的升高整体呈现上升趋势[4]。CHARPENTIER 针对AKDQ 材料进行试验,最终发现增加厚度会对板材成形性能产生积极影响[5]。李军等研究了弯曲半径对凸曲面翻边成形回弹的影响,结果表明,随着弯曲半径的增大,板料成形回弹有所改善[6]。曲率对高强度钢的成形极限有着较大影响,但是针对此方面的研究较少。随着高强度钢的应用越来越广泛,其地位也越来越重要,因此对于各制造行业来说,深入研究并明确曲率对高强度钢成形极限的影响显得至关重要。

在高强度钢板的冲压成形过程中,颈缩现象是最常见的失效形式,而高强度钢板的成形极限能够准确反映颈缩失效极限[7]。基于此,分别使用直径为100 mm、50 mm、25 mm、20 mm、10 mm 的冲头对DP780 高强度钢板进行胀形试验,利用数字图像相关(Digital Image Correlation,DIC)技术实时监测板材的应变状态,选取基于位置相关的准则计算并绘制DP780 高强度钢板材在不同直径冲头下的FLC,并对其进行对比总结,以此评估曲率对DP780 板材成形性能的影响[8]。

1 Nakajima 试验

1.1 试验材料及方法

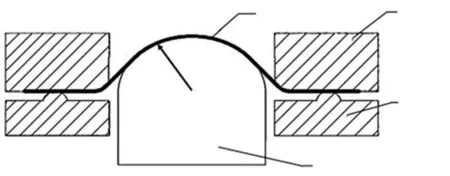

国际钢铁组织协会根据屈服强度的大小,将屈服强度为210~550 MPa 的钢称为高强度钢,550 MPa以上的钢称为超高强度钢[9]。研究中,采用厚度为1.2 mm 的DP780 高强度钢作为试验材料。在众多测量板材成形极限的试验方法中,选择应用较为广泛的Nakajima 试验。Nakajima 试验也称半球形凸模胀形试验,能够用于可成形性测试。其试验原理如图1 所示,其中R表示半径。

图1 Nakajima 试验原理

试验中所用DP780高强度钢板材长度均为180 mm。应用半径不同的冲头对DP780 板材进行胀形试验,采用DIC 技术实时监测板材的应变状态并采集数据。同时,试验中使用了金属板材成形性试验机。

1.2 散斑喷制

为了得到完善、准确的应变数据,需要在板材表面喷制散斑,而本次试验采用油漆喷涂的方法。先在板材表面喷涂白色底漆,然后喷涂黑色斑点,使板材表面均匀覆盖一层随机的散斑。在加载过程中,相机会记录散斑的位移变化并将数据传输至信息处理端,生成分析云图,通过计算得到板材的变形和应变。

1.3 润滑系统

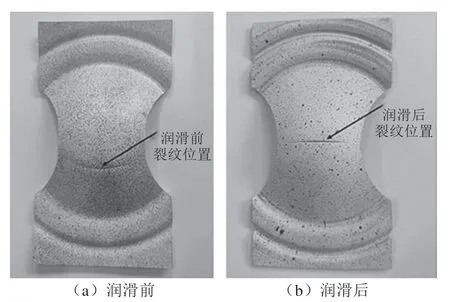

在冲头与测试样板之间,通常有一些额外的材料和润滑剂,被称为润滑系统。冲头与样板之间的润滑性至关重要,在试验过程中会影响板材的受力情况,进而对样板的成形性能产生影响。试验过程中,冲头与样板之间采用聚氨酯,在聚氨酯上包裹聚四氟乙烯薄膜,并在聚氨酯与薄膜之间刷油进行润滑。润滑前后的成形样板裂纹位置如图2 所示。对比发现,润滑后的裂纹位于中间位置。

图2 润滑前后裂纹位置对比

1.4 试验设备设置

根据试验的需要,选择一定尺寸的标定板标定三维应变测量采集设备,并选取多个不同直径的冲头,分别为100 mm、50 mm、25 mm、20 mm,设备压边力为180 kN,冲头速度为15 mm·min-1。为了保证试验的准确性,DIC 数据采集的帧率不宜过低,本次试验采集帧率为每秒15 帧。

2 构建成形极限图及数据分析

2.1 构建成形极限图

在构建基于颈缩准则的成形极限图(Forming Limit Diagrams,FLD)时,需要用到不同应变路径下颈缩时刻的应变,因此对颈缩时刻的选择将直接影响FLD 的构建。试验中选取位置相关法来构建不同冲头直径下的FLD。该方法的基本原理是测量断裂处或裂纹萌生前的应变,然后基于《金属材料 薄板和薄带 成形极限曲线的测定 第2 部分:实验室成形极限曲线的测定》(GB/T 24171.2—2009)进行相关测定[10]。

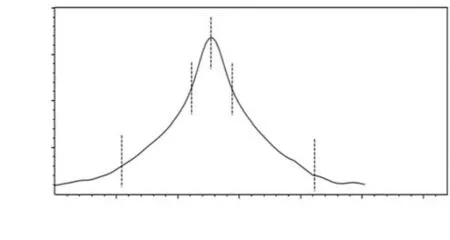

以DP780 板材在冲头直径为100 mm 情况下的试验为例构建FLD。DIC 数据采集系统记录的DP780板材断裂前的应变分布图,如图3 所示。根据断裂前的应变分布确定板材的极限应变,沿垂直于裂纹中心的方向创建插值线,其中中间一条插值线穿过裂纹中心。需要从此插值线上选择若干间距相同的参考点,对所选图像的中心区域进行抛物线拟合来确定破裂位置,并在破裂位置的两侧计算主真实应变ε1的二阶导数。二阶导数的最高点位置确定为裂纹左侧内部边界BL及右侧内部边界BR。

图3 DP780 板材断裂前的应变分布图

根据国家标准《金属材料 薄板和薄带 成形极限曲线的测定 第2 部分:实验室成形极限曲线的测定》(GB/T 24171.2—2009),拟合区域的宽度为

ε1通过最佳拟合二阶反抛物线计算确定,即

ε2通过厚相应变的最佳拟合间接确定,经数次换算后可得

式中:ε3为厚相应变。

通过式(1)~式(5)的计算,得到DP780 板材在凸模直径为100 mm 情况下的FLD,如图4 所示。

图4 100 mm 直径下的成形极限图

2.2 数据分析

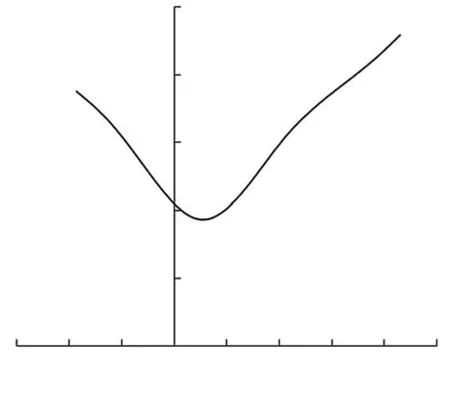

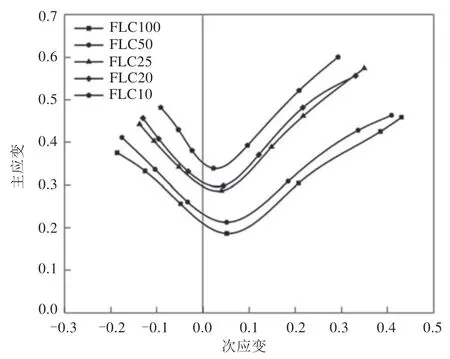

根据上述方法分别计算得出DP780 板材在直径为50 mm、25 mm、20 mm 时的FLC,分别记作FLC50、FLC25、FLC20、FLC10,并构建出最终的FLD。DP780板材在各个冲头直径下的FLD,如图5 所示。

图5 不同冲头直径下的FLD

根据图5 对比所有的FLC,可以发现FLC100与FLC50 的曲线非常接近,虽然成形极限略有提高,但是提升幅度并不大。FLC25、FLC20 及FLC10 与FLC100 相比,曲线形状虽然较为接近,但是成形性能存在明显的差异。FLC25 相较于FLC100,板材的成形性能提升约45%,FLC10 相较于FLC100 则提升约72%。FLC25 与FLC20 的曲线非常接近,板材成形性能几乎没有变化。FLC10 相较于FLC25,板材的成形性能提升约19%。

通过对比可以发现:若以FLC100 为参考基准,FLC50 的成形极限略有提高,但是提升程度并不明显;FLC25 与FLC20 的成形性能提升较大,但是由于直径相差较小,提升幅度几乎一致;FLC10 在所有试验中是成形性能提升最明显、最大的。可见,随着冲头直径的减小,DP780 高强度钢板的成形性能呈现出逐渐提高的整体趋势,即DP780 高强度钢板的成性性能随着曲率的增大而提高。

3 结语

利用DIC 技术及Nakajima 试验求得不同曲率下DP780 高强度钢板的FLC。对比结果表明:FLC50 与FLC100 曲线接近,提升幅度较小;冲头直径为25 mm 时,板料成形性能提升45%;冲头直径为10 mm 时,板料成形性能提升72%。随着冲头直径的减小,DP780 高强度钢板的成形性能呈现出逐渐提高的整体趋势,即DP780 高强度钢板的成形性能随着曲率的增大而提高。