基于故障诊断和排查的单车试验思路探讨

王 鹏 刘文军 栾 锋 吴吉恒

(1.国能铁路装备有限责任公司沧州机车车辆维修分公司,沧州 061000;2.眉山中车制动科技股份有限公司,眉山 620010)

1 研究背景

随着我国铁路货运向“重载高速”的方向发展,人们对铁路货车的安全、运行、检修等提出了更高要求。车辆空气制动机是保证车辆安全运行的关键设备之一。随着铁路货车“状态修”的实施以及配件失效规律研究的深入,车辆钩缓装置、走行装置、车体承载装置的典型故障占比逐年减小,但其制动故障占比逐年增大。车辆制动机漏泄、制动不良、制动抱闸等故障已成为影响列车运行的主要因素[1]。

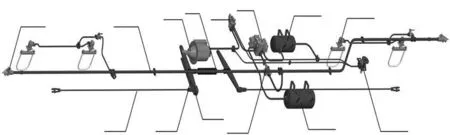

120/120-1 型货车空气制动机是当前我国铁道车辆的主型产品,主要包括120/120-1 型空气控制阀[2]、空重车自动调整装置、闸调器、制动缸、脱轨自动制动阀等阀类部件,如图1 所示。

图1 120 型货车空气制动机

目前,《铁道车辆制动机单车试验》(TB/T 1492—2017)[3]是我国铁道车辆制动机单车试验的标准。根据该标准对控制阀、空重车自动调整装置、闸调器、制动缸以及各管系进行全面检测,能够达到制动机性能检测和车辆交验的目的,但检测数据较少,不能满足试验故障排查需要。试验过程中的故障主要体现在漏泄超标、异常缓解、缓解感度差、空车压力超差等方面。为分析这些故障,通常需要采取对管系刷检漏剂、拆卸主阀单阀试验、更换空重车自动调整装置等措施来进行故障排查,会增加工作难度,降低检修效率。

为提高检修的效率和质量,达到快速诊断和排查故障的目的,需要具备2 个条件。一方面,试验数据精准可靠,覆盖面更广。空气制动机故障具有一定的复杂性,是各管系压力与阀内部件综合作用的结果,仅依据车辆制动管及制动缸压强值难以确定故障原因。另一方面,试验装备微型计算机控制,实现智能化判定。试验装备采用微型计算机控制,能够采集、存储试验数据,并依据试验数据进行故障诊断。

2 空气制动机故障原因分析

2.1 漏泄

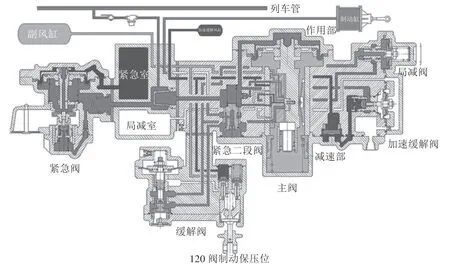

漏泄故障主要出现在折角塞门、截断塞门、主阀局减部和排气口、管系法兰以及风缸螺堵位置。开展制动管漏泄试验可以检测主管的漏泄量,但支管后的管路漏泄量不易检测,需要配合控制阀的作用位置进行检测。120/120-1 控制阀主要有3 个作用位置:充气缓解位、制动保压位、常用制动位。控制阀在充气缓解位时,制动管、副风缸、加缓风缸三者管路相通。在制动保压位时,制动管、副风缸、加缓风缸、制动缸内部均存在压力,加缓风缸、制动缸管路完全独立。虽然制动管与副风缸通过孔径为0.2 mm 的逆流孔连通,但是由于孔径的限制,逆流量有限,可以对两者进行漏泄检测。在常用制动位时,制动管、副风缸压力下降,制动缸压力不断上升,压力时刻处于变化过程,不能进行漏泄判断。120 控制阀制动保压位原理如图2 所示。因此,单车试验的制动缓解感度试验是检测各管系漏泄的最佳时机,可以在各管系增加压力传感器以检测漏泄值,从而判断管路是否漏泄。

图2 120 控制阀制动保压位原理

2.2 异常缓解

单车试验时发生异常缓解故障的原因如下:第一,副风缸管系漏泄,导致制动管压强高于副风缸压强,控制阀进入缓解位,发生自然缓解故障;第二,控制阀中加缓风缸与制动管气路串通,导致制动管压强上升,高于副风缸压强,达到缓解压差,使控制阀发生缓解;第三,制动缸管系自身漏泄,使压力逐步下降,但由于局减作用,制动管会给制动缸补风,压力虽然下降但不会缓解到零,仍然存在故障;第四,单车试验中充气电磁阀保压效果不良,导致制动管压强上升。因此,要想准确判断异常缓解故障,就需要提高机能试验要求,关注制动管、副风缸、加缓风缸、制动缸管系的压力变化,对其进行压力检测,重点关注制动管与副风缸、制动管与加缓风缸的压差。

2.3 缓解不良

缓解不良是指制动缸压强在45 s 内未缓解至30 kPa以下或闸瓦未脱离车轮[4]。产生该故障的原因如下:第一,控制阀因卡滞或缓解阻力高而进入缓解位慢,制动缸排风时间超标,导致缓解不良;第二,空重车自动调整装置引发缓解不良,虽然制动缸上游缓解时间合格,但是制动缸缓解时间超标;第三,制动缸发生卡滞,压力已排空,但活塞未复位。因此,可以通过监测制动管与副风缸的压差、制动缸上游、制动缸压强缓解时间,以及观察制动缸活塞杆是否复位,综合判断缓解不良的原因。

2.4 空车位制动缸压强超差

空车位时,空重车自动调整装置参与制动缸压强平衡,此时制动缸的压强与传感阀安装、制动缸行程有着直接关系。如果抑制盘触头与横跨梁触板的间隙偏大、制动缸行程偏小,会导致制动缸压强偏大;如果抑制盘触头与横跨梁触板的间隙偏小、制动缸行程偏大,或是传感阀触头处存在漏泄,则会导致制动缸压强偏小。因此,空车位试验前,要使制动缸行程、抑制盘触头与横跨梁触板的间隙处在要求范围内,在进行漏泄试验时检测降压风缸管系是否存在漏泄。

3 单车试验方法

3.1 试验装备要求

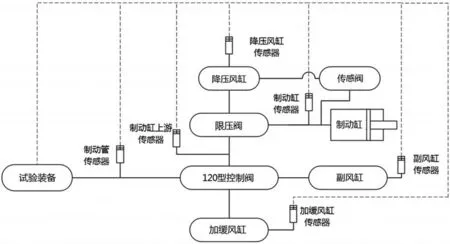

试验装备的压力采集范围应包括制动管、副风缸、加缓风缸、制动缸上游、制动缸、降压风缸等的压力,以便利用更加全面的试验数据来精准判断制动故障。数据采集系统如图3 所示。除降压风缸传感器外,其他传感器采用一体化安装结构,设计专用的传感器转接座,安装在中间体和主阀之间,以减少压力传感器接头拆装,尽量避免增加漏泄点。其他功能和机能试验应满足《铁道车辆制动机单车试验》(TB/T 1492—2017)的要求。

图3 数据采集系统组成

试验中的试验参数包括漏泄值、压力值等指标。进行参数可控化设计,将内控指标写进试验控制程序,通过指令调用的方式实现参数的实时修改,同时对其设置更改权限,以满足更加灵活的故障排查条件。

3.2 漏泄故障试验

第一,关闭支管截断塞门,试验装备置在快充位给制动管充气至定压,稳定后保压1 min,检测制动管压强漏泄值不大于5 kPa。

第二,打开支管截断塞门,试验装备置在快充位给制动管充气,待副风缸充至定压稳定后,置在感度试验位使制动管减压40 kPa,然后保压1 min,检测制动管、副风缸、加缓风缸、制动缸上游、制动缸、降压风缸的压强漏泄值不大于5 kPa。

3.3 异常缓解故障试验

试验装备置在快充位给制动管充气,待副风缸充至定压稳定后,置在感度试验位使制动管减压40 kPa,然后保压1 min,检测制动管、副风缸、加缓风缸、制动缸上游、制动缸、降压风缸的压强漏泄值不大于5 kPa,制动管与副风缸压差不大于6 kPa,加缓风缸与制动管压差不小于20 kPa。

3.4 缓解不良故障试验

试验装备置在快充位给制动管充气,待副风缸充至定压稳定后,置在感度试验位,使制动管减压40 kPa并保压1 min,然后置在慢充位。制动缸上游、制动缸的压强应在45 s 内缓解为30 kPa 以下,缓解时制动管与副风缸压差应为6~16 kPa[5],制动缸活塞杆应回到初始位置。

4 结语

文章以货车空气制动机单车试验故障为研究对象,结合制动机的作用原理分析故障原因,提出了针对漏泄、异常缓解、缓解不良、空车压力超差故障的试验思路,以实现单车制动故障的快速诊断和排查,提高检修效率,为列车安全运行提供保障。