一种模拟铁路货车实际工况的制动缸循环试验装置设计

任万兴

(株洲科盟车辆配件有限责任公司,湖南株洲412003)

0 引言

铁路货车制动缸是制动系统中联系空气制动系统和基础制动系统的关键部件,一旦制动缸出现故障,车辆的整个制动系统就会出现故障,严重危及行车安全。为了确保制动缸的性能稳定,根据制动缸的技术条件,制动缸的生产厂家需定期对生产的制动缸进行循环试验。

目前的制动缸循环试验装置(如图1)只是在制动缸活塞前面加装一个挡块,用以限制制动缸的行程。利用挡块来限制制动缸行程时,制动缸在很小的压力情况下,就达到了行程要求,后期制动缸压力的增加仅能考验制动缸的耐压能力,不能模拟制动缸活塞推出时的实际受力情况。因此,现有的制动缸循环试验装置很难发现制动缸存在的问题。

图1 制动缸循环试验装置

1 制动缸循环试验装置设计与验证

1.1 方案提出

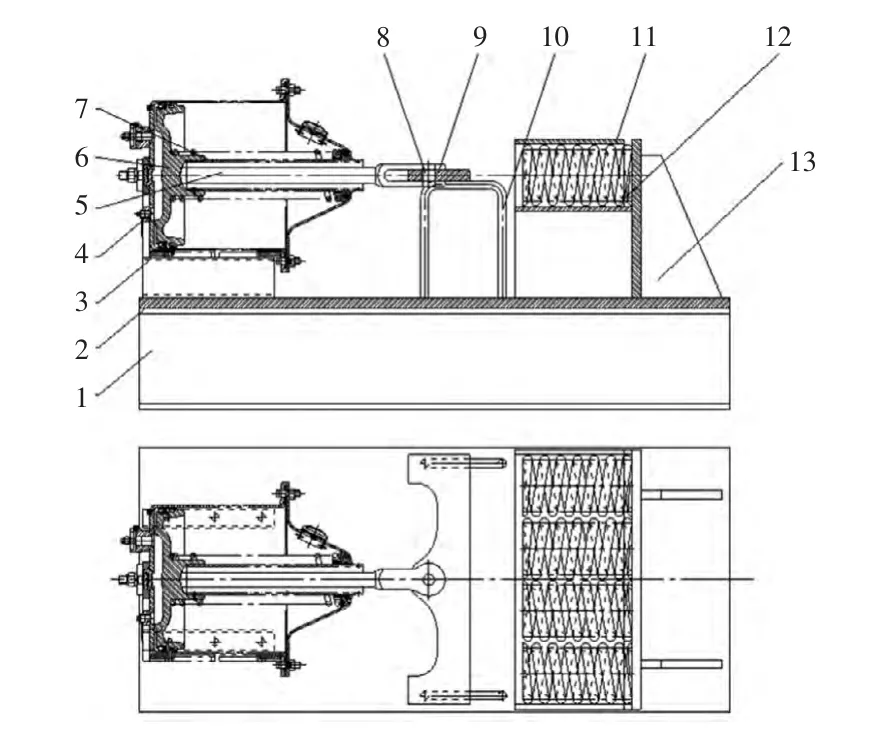

铁路货车制动时各制动零配件受力后都会产生一定的弹性变形,因此制动缸压力越高,制动缸的行程也就越大。实际上制动缸压力越大,其活塞上的Y型密封圈与制动缸内壁的摩擦力就越大,Y型密封圈移动会滞后于活塞,存在Y型密封圈翻出安装槽的可能性。因此,提出了设计一种能模拟铁路货车实际工况的制动缸循环试验装置(如图2所示)。

1.2 方案原理

本制动缸循环试验装置是将被测试制动缸4行程的变化简化为线性变化,这样通过计算,得到加入弹簧组件12的刚度,当压缩空气进入制动缸时,制动缸推杆5会伸出,带动传力推板9压缩弹簧。在空车制动压力P1和重车制动压力P2两种工况下,制动缸行程L1、L2和实际车辆上的行程一致,从而模拟制动缸在铁路货车上的受力状况。

图2 制动缸循环试验装置(新)

1.3 装置简介

本制动缸循环试验装置的优点在于通过设置弹簧组件挡板,能模拟出货车制动配件受力后产生的弹性变形,更真实地反映被测试制动缸的受力状况。该装置包括底座1,在底座1上设置有安装平台2,安装平台2的左侧设置用于固定被测试制动缸4的制动缸安装座3;安装平台2的右侧设置有弹簧安装盒11,弹簧安装盒11中装有弹簧组件12,弹簧安装盒11的右侧设置有加强筋板13,用来巩固弹簧安装盒11受力;安装平台2中部设置有一对倒U型支撑架10,支撑架10上搁置有用于传力的推板9,传力推板9通过圆销8与制动缸推杆5铰接。推板9在试验工况下,一侧与被测试制动缸推杆5相连,另一侧与弹簧组件12前端抵接。为了模拟不同被测试制动缸4的实际工作行程,有时需要采用调整垫片对弹簧组件12进行调整,因此在弹簧组件12的后端处设置垫块开口,在此处增、减调整垫片。为使本制动缸循环试验装置更加坚固,底座1、安装平台2、制动缸安装座3、弹簧安装盒11、支撑架10及加强筋板13采用一体式焊接构架结构。

1.4 装配与调整

在进行循环试验前,需要进行如下装配和调整:

1)将被测试制动缸4安装到制动缸安装座3上,并用螺栓紧固;

2)将制动缸推杆5装入制动缸活塞杆7内;

3)将传力推板9放置在支撑架10上,并用圆销8将制动缸推杆5与传力推板9铰接;

4)往被测试制动缸4中充入压缩空气P1,测量制动缸活塞6的行程L0,通过调整垫片进行调整,使得制动缸活塞行程达到规定行程L1;

5)往被测试制动缸4中充入压缩空气P2,测量制动缸活塞6的行程L01,通过调整垫片进行调整,使得制动缸活塞行程达到规定行程L2;

6)当在两种压缩空气下,制动缸活塞6行程均满足要求时,就可以进行被测试制动缸4的循环试验。

图3 制动缸循环试验

图4 制动缸循环试验后破坏解剖

图5 无润滑脂制动缸试验后活塞组成

1.5 制动缸循环试验装置验证

通过对不同状态的制动缸进行循环试验(图3),发现制动缸内壁无润滑脂等几种状态下,在循环到一定次数后,制动缸活塞不能被收回,并出现泄漏。通过破坏解剖(图4)发现Y型密封圈已经翻出活塞的安装槽(图5)。

2 结语

综上所述,这种新设计的制动缸循环试验装置,原理可行,结构可靠,能模拟出车辆制动过程中各制动配件受力后产生的弹性变形,更真实地反映出被测试制动缸的受力状况,并能充分地暴露新设计(新制作)或不同状态下的制动缸存在的问题。