给水加热器疏水冷却段的设计优化探讨

张月红, 刘杰

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

0 引言

高压给水加热器和低压给水加热器(以下简称高加、低加)是电站回热系统的重要辅机设备之一,其用途是采用汽轮机抽汽加热凝结水和给水,减少汽轮机排汽的热损失,从而使蒸汽热能得到充分利用,提高发电机组热效率。

高、低加均为表面式换热器,特点是加热工质(蒸汽)与被加热工质(凝结水)不混合,通过管壁来传递热量。蒸汽由汽相变为饱和水,同时放出汽化潜热的过程是在凝结段里完成的。这是给水加热器的主要换热区段,具有凝结段的加热器是电厂用给水加热器的基本型式。

为进一步降低热耗并使疏水安全、顺利地排入下一级低压换热器,有的加热器还设置疏水冷却段(以下简称疏冷段)。凝结段内加热蒸汽冷凝成疏水的温度等于蒸汽压力下相应的饱和温度,它一般能比给水进口温度高出约30℃左右。设置疏冷段的目的在于利用这个温差加热主给水,可提高热经济性约0.06%左右。此外,由于疏水被冷却为过冷疏水,使疏冷段出口疏水具有过冷度,在疏水管道内不易汽化,可避免或大大减轻汽、水两相流动对疏水管道和弯头的冲刷腐蚀,因此在300 MW及以上大型机组卧式低加的结构上都尽可能装设有疏冷段,而立式低加一般不装设疏冷段。图1是60万kW机组,7#低加的介质温度变化示例图。本文探讨的是疏冷段的不同型式,以及针对其优劣进行设计改进的思考。

图160万k W机组7#低加介质温度变化图

1 疏冷段型式及特点

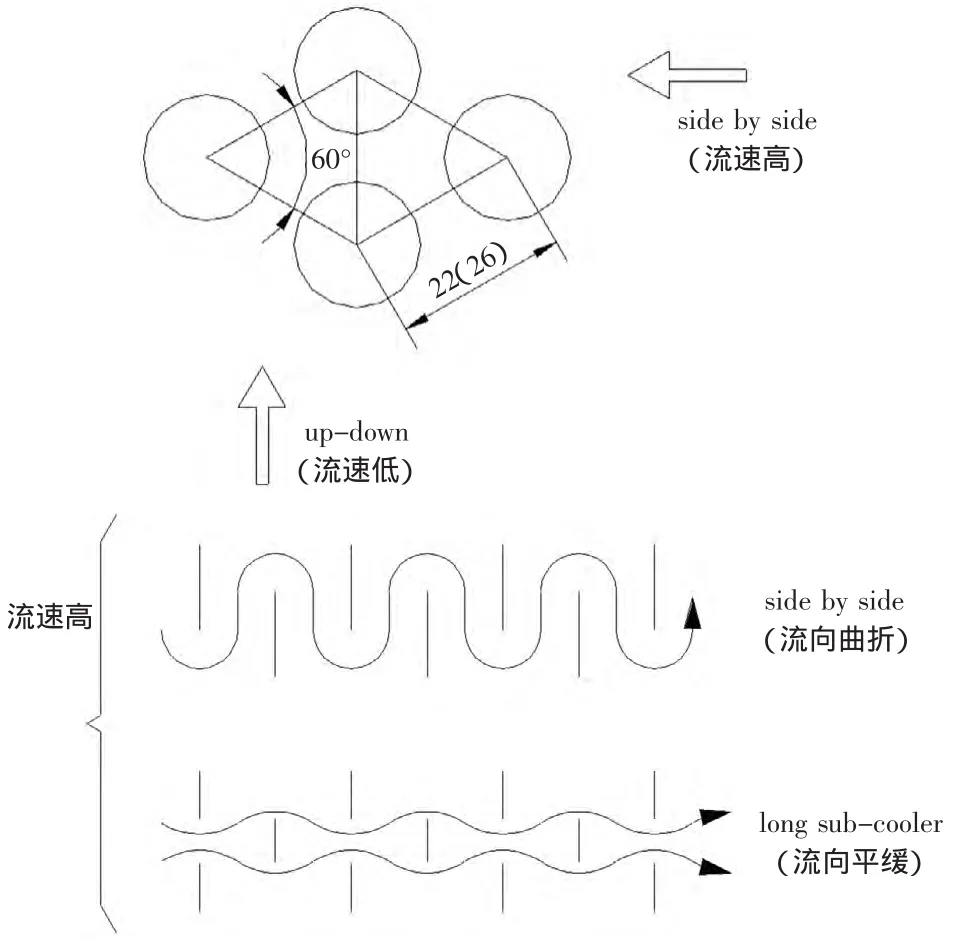

疏冷段结构一般有虹吸式和淹没式(也称为浸没式)两种形式。细分下来,有4种回热器,以三门百万核电回热系统高、低加为例:

虹吸式:up-down type(上下折流型)——6#、7#高加;Side by side type(左右折流型)——2#、4#低加;无疏冷段——3#低加。

淹没式:1#低加。

以上疏冷段的型式各有特点:1)6#、7#高加级间压差较大,疏水在疏冷段内上下流动,流速稍低。这种形式的设置使得段内压损相对比较低,但换热效率相对也低。2)2#、4#低加级间压差较小,疏水在疏冷段内左右流动,流速稍高。这种形式的设置使得段内阻力大,但换热效率很好。3)1#末级低加本身抽汽压力就非常低,并且为了降低疏冷段内的阻力,采用了长型的结构,以及通过设置折流板使疏水左右平缓折流。

不同型式的疏冷段的原理见图2。

图2 疏冷段的原理简图

2 注意事项

重要的是应确保疏水水位不致过低,水位高度足以在疏冷段入口处保持水封。如水位降低而让汽、水混合物进入疏冷段,则破坏了水封,令疏冷段失效。疏水管道尺寸不当、疏水阀调节和水位整定值不合适等都会导致失去水封的作用而引起疏水不畅。

值得注意的是,在虹吸式疏冷段,若蒸汽穿过末端板(内管板)管孔间隙或穿过包壳漏入疏冷段,则会损坏管子并降低冷却效果,甚至破坏虹吸而使疏冷段失去作用。所以末端板必须有足够厚度以保证密封及流进管孔间隙的蒸汽全部凝结,末端板厚度不得小于50 mm,推荐其值为70~75 mm。疏冷段包壳必须密封,并且疏冷段疏水入口和横掠过第一个疏水流程的疏水流速必须很低,可在0.3~0.46 m/s范围内,低速能使疏水在引起汽化的任何压力损失发生之前就冷却到低于饱和温度。

由于低压加热器的蒸汽压力低,级间的压差也很小,对疏水流动不利,为此以采用浸没式疏水冷却段为宜,因浸没式疏水冷却段仅有较小的压头损失。特别是对后几级级间压差小的低加更为适宜,对前几级级间压差较大的低加采用虹吸式和浸没式均可。

总之,虹吸式疏冷段适合级间压差大的低加,浸没式疏水冷却段适合级间压差小的低加同时也适合级间压差大的低加。

注:按额定工况设计的低加,其壳侧总压力损失不应超过加热器级间压差的30%,且加热器任何区段的压力损失不超过35.4 kPa。

3 问题及优化措施

对于虹吸式疏冷段来说,由于虹吸作用,疏水入口处液面偏低;另外还有一种情况是当抽汽口离疏水入口较近,蒸汽进入后吹低液面,因此造成水位有坡度,当液位测点离疏水入口较远时检测到的水位值存在误差,导致疏冷段内进入混合气体并积存在疏冷段上侧的角部。积存的混合气体不断地被挤压会使加热器产生振动。

解决办法:液位测量的仪表管离疏水入口要近;疏水入口附近设置挡板,以遮挡一部分蒸汽。尤其是高加抽汽压力高,蒸汽冲击力量大,必须防止蒸汽进入虹吸式疏冷段。参见图3。

图3 示意图

4 结 语

根据上述分析,设计者设计时可以根据级间压差、计算的疏冷段面积以及布管方向,选用不同型式的疏冷段,也可以自行组合。如淹没式低加折流板也可以设计成side by side左右折流式。不同的疏冷段形式各有优缺点,究竟哪一种形式、哪一种组合结构较好,设计者应根据计算、整体设计和运行经验,并结合上述分析,进行相应设计优化后考虑决定。

[1] 中国动力工程学会.火力发电设备技术手册[M].北京:机械工业出版社,2002.