小容腔高压超高压控压系统设计

纪长新, 尚春民

(长春理工大学 机电工程学院,长春130022)

0 引言

随着科学技术快速发展和高新技术产品的不断涌现,对超高压液压元件性能要求也越来越高,液压容腔由大型化向小型化发展,促进了对小容腔高压超高压技术的应用研究。一般压力大于10MPa为高压力,压力大于100MPa的就是超高压,考虑到装置的整体空间结构尽可能满足功率的要求,高压超高压技术被广泛应用于在液压容腔的各种装置,其中液压容腔的体积与液压介质体积收缩的精确控制是现在需要解决的主要难题[1-3]。对小型轻型武器的弹膛受压检测过程中,弹膛就是比较小的腔体,其爆破压力的模拟就涉及了高压超高压技术的应用。在海上油气井开发中,随着钻井深度加深,井深达到5000 m以上时,井底压力将超过80 MPa[4]。此种高压情况下要求井下工具具有较好的耐压性能和密封性能。高压超高压技术就是对其研究的主要方法。井下安全阀在油井和天然气井的安全喷雾上被广泛使用,其主要用来防止井喷的发生并起到了非常积极的作用。其中井下安全阀控制打开/关闭的工作液压腔就是小容腔,因此液压压力室的压力精确控制对保证主要控制线路和阀门正常工作是非常重要的保证。小容腔高压和超高压技术也被广泛应用于汽车、生物制药、热轧、冶金、玻璃行业、化工生产、电力工业、煤炭开采等行业。对小容腔高压超高压系统研究,解决压力控制原理和对压力精确控制的关键问题对实际生产具有积极意义。

1 小容腔增压系统设计

1.1 增压系统设计

如图1所示,可知整个压力增压系统主要由低压液泵、高压液泵、过滤减压阀、电气比例阀、电磁阀、压力传感器、消音器、小容腔等组成。增压系统采用气驱液体泵,核心设备为气动液体增压泵。考虑节能环保的因素,采用清水作为试压的工作介质。利用压缩空气驱动一台低压大流量泵小容腔进行注水,另一台高压小流量泵对工作介质进行增压。采用两个高压气动泵,构成试验两级升压结构,前一个泵实现小压力、大流量灌注,可提高灌注效率,后一个泵实现大压力、小流量精确控压,保证升压精度。

1.2 小容腔增压过程

试验系统采用气动液体增压泵作为升压设备,其通过控制腔截面积的不同实现压力增大,以一个相对巨大的气动活塞在较小的压力驱动下直接推动较小的液压柱塞产生高压液压流体,对于一个气动增压泵而言,驱动气源压力与输出液压力成正比,并且比例是一定的。通过对驱动气源压力进行调整,可以对输出液压压力进行无级调节。当气压力与液压力平衡时,气动增压泵自动停止动作,输出压力也稳定在设定的压力上。如果有泄漏将会导致系统压力下降,气动液体增压泵自动启动工作,进行压力补偿。通过控制气源的进气量,可以控制泵的动作频率,从而控制系统的输出流量。到达小容腔的预设压力值。

1.3 设备布局

由于系统将产生100 MPa以上的超高压力,存在一定危险性,为了保证操作人员的安全,防止因为高压油泄漏而发生伤人事故,应将控制台与增压系统分开布置。操作控制台放在专门的控制室内,增压系统放在测试现场。在测试现场装有摄像头,可以通过控制室的监视屏实时观察现场情况。

图1 增压系统原理图

2 小容腔数学模型建立

由于液压系统所研究对象的物理特性包含诸多非线性的影响因素,这使得对其进行数学建模和仿真分析存在较大的困难。本文通过分析小容腔内的液体体积和压力之间的变化,建立了一种小容腔高压超高压数学模型。小容腔是指体积小于100 mL的腔体,为了节能环保采用水作为试压介质。液体压缩性在低压作用时很小,通常在液压工程设计中可以忽略不记。但是在高压作用时,特别是超高压作用下,液体的压缩性就会显著增大,在液压工程设计中就必须较准确地考虑从其压缩性。

根据液体可压缩性公式为

式中:Δp为压力变化量;K为液压油体积弹性模量;ΔV代表灌入的液体体积,即实时流量;V代表总容器体积。从方程可以得知,压力的改变是依赖于体积的变化和液体的体积模量的。

单位试验压力增大对应注水量增加的理论计算公式为[5]

式中:dv为增加水的量,m3;V 为试压管道的容积,m3;dp为增加的压力,kPa;D为管道外径,mm;E为弹性模量,2×108Pa;t为管壁厚度,mm;ω 为泊松比,0.3;k为水性模数,2343961 kPa。

则有

从式(3)可以看出压力的增加量与对应注水量成正比例关系。由式(1)和式(3)可以得到的小容腔中的压力控制的理论数学模型:

3 压力控制系统设计

控制系统采用工业控制计算机和PLC共同完成,能够达到任意设定压力值,并能够自动保持压力。压力调节过程如图2所示,通过压力传感器将实时压力值反馈到工控机与设计压力值进行比较,并通过PLC进行控制,实现了压力全自动控制。

图2 压力调节流程图

控制方法采用模糊PID控制,模糊控制鲁棒性强,能够达到很高的控制精度。在增压和卸压阶段采用模糊控制,可取得很高的动态性能;保压阶段采用PID控制,能够减小动态误差。

4 系统测试

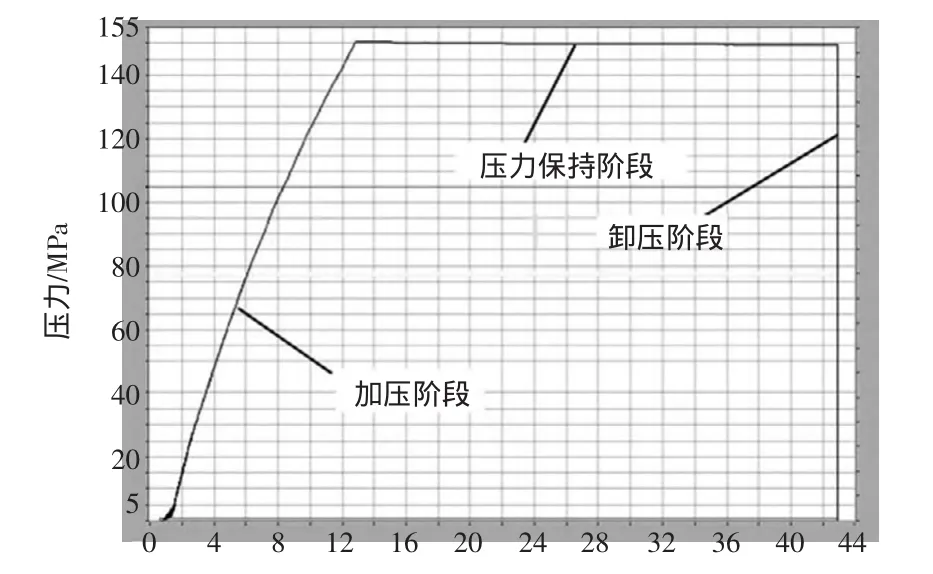

小容腔压力的目标为150 MPa。产生的压力-时间曲线如图3所示,由初始增压,直到压力升至150.46 MPa,然后压力保持阶段历40 min,压降0.72 MPa。系统注水体积越来越大的最大可达150 MPa,压力控制精度可达0.31%,而保压压力精度可达0.48%。

图3 压力-时间曲线

5 结论

本控压系统可以实现高压超高压液体的增压控压,最大压力可达150 MPa,控制系统采用工业控制计算机和PLC共同完成,能够达到任意设定压力值,并能够自动保持压力,压力控制精度为≤±0.5%FS。

[1] 龚清华,卜匀,王小东.液压系统高压技术研究[J].沿海企业与科技,2007(1):81-83.

[2] 王连东,张伟,程嘉,等.普通液压机超高压液压胀形集成装置的研制[J].仪中国机械工程,2007,18(21):2624-2627.

[3] 冀宏,傅新,杨华勇,等.压力控制元件的最大可控压力研究[J].中国机械工程,2003,14(14):1227-1230.

[4] 刘清友,湛精华,黄云,等.深井、超深井高温高压井下工具研究[J].天然气工业,2005,25(10):73-75.

[5] 赵传海.长输管道水压力试验中几个重要公式计算[J].油气田地面工程,2007,26(3):11-13.