液压支架铰接孔检修工艺的延伸及应用

彭帅

(河南能源化工集团龙宇能源机电制修厂,河南永城476600)

0 引言

液压支架利用泵站提供动力,通过液体压力形成支撑力从而实现自动移设,进行顶板支护和管理的,是综合机械化、现代化采煤不可缺少的配套设备。液压支架主要用于水平面及不大于10°的缓倾斜厚煤层沿底板一次放顶煤采全高开采的长壁综采工作面,也适用于急倾斜特厚煤层水平分层放顶煤综采工作面。

由于煤矿井下工作环境复杂多变,在液压支架使用、操作过程中,会有几次、十几次甚至上百次的压力冲击作用,1套液压支架在井下工作时,要服役至少1个工作面,在生产接续紧密时,往往需要通过转移工作面来实现生产的持续性,这就导致1套支架至少要工作1个工作面甚至几个工作面。液压支架铰接孔基本间隙都在1~2 mm之间,再加上孔和轴的尺寸公差,铰接孔和铰接轴的实际配合间隙还要加大0.3~0.7 mm,即二者的实际间隙在1.3~2.7 mm之间,加上井下维护、保养设施、设备的不完善,修理设备的不充足,液压支架各个结构部件,除了要承受来自顶板的压力外,结构件之间的往复冲力、惯性力也对轴和孔产生作用力,各个承力组件就会产生或大或小的变形,严重的也可能造成部件的报废;其中以支架各部件连接间的铰接孔(轴)、各千斤顶连接用的销轴孔(销轴)变形量最为明显。

按照传统的补焊、打磨修复方式,往往不能达到理想的效果,孔、轴的直线度、垂直度都不能得到有效的保障,给修理和使用带来一定的问题。

1 生产及检修现状

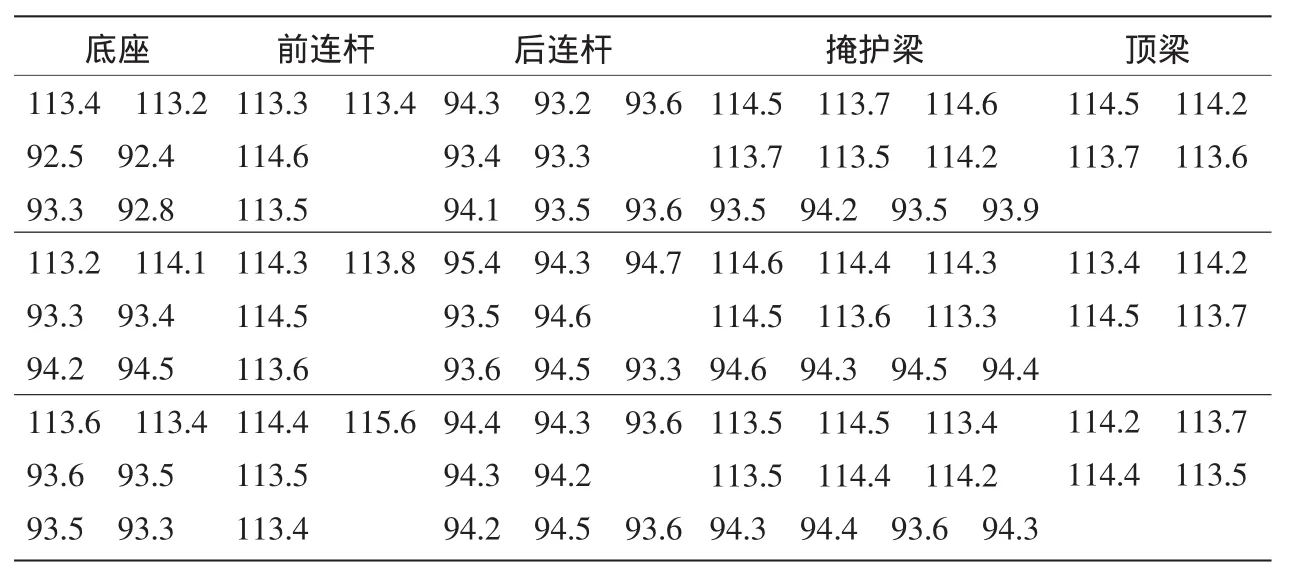

以掩护式液压支架ZY3800/16/35为例,在检修中,挑选3部铰接孔超差支架进行拆解,分别对底座、前后连杆、掩护梁及顶梁测量φ90、φ110销轴及销轴孔,测量尺寸见表1。

按照公司规定,铰接孔的修理公差φ四连杆机构铰接孔≤φ设计标准+2 mm,φ其余≤φ设计标准+3 mm,若超出该范围,则需要进行铰接孔修复或报废处理。从表1可以看出,以上各结构件孔均需要进行孔的修复作业。

表1 支架各结构件铰接孔尺寸测量mm

由于镶套、更换主筋板等方法结构局限性小、质量较低、易出现问题等现象,按照惯例,以如下工序进行孔的修复:

1)针对孔超差情况,将支架全部大解体,清理待修复孔周围的煤矸石、锈迹等,保持孔周围有足够的清洁度。

2)视 φ110、φ90 孔超差严重程度,确定修补重点。

3)符合测量环境后,测量铰接孔尺寸并做好记录。

4) 通过测量,φ110孔尺寸大于φ112.5的进行修补;φ90孔尺寸大于φ92.5的进行修补。

5)使用普通电焊机或者二氧化碳气体保护焊对超差孔进行补焊,将φ110孔补焊到φ110左右,φ90孔补焊到φ90以内。

6)使用手动砂轮机进行修磨,φ110孔修磨尺寸在φ112.35以内,φ90孔修磨尺寸在φ92.35以内。

通过以上方案进行孔的检修工作后,可保证大部分符合使用要求,但仍有一部分孔不符合使用要求。

2 一种新式孔修复工艺的确定及实施

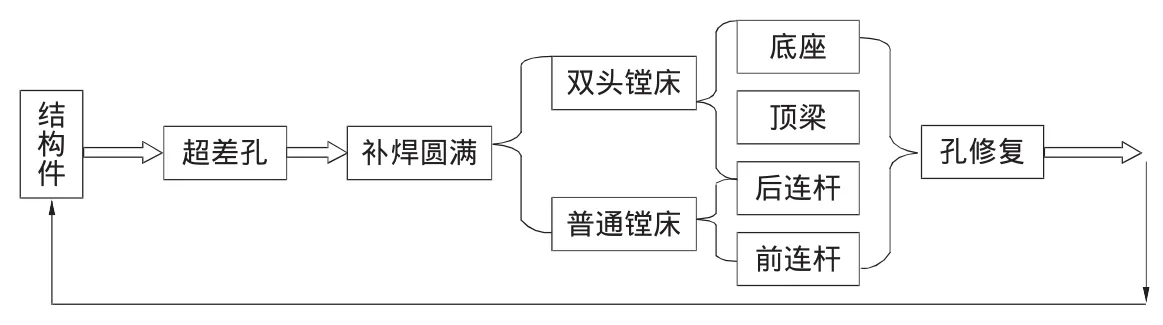

在总结各种铰接孔修复工艺优缺点的基础上,结合实际情况,确定了如下的孔修复工艺(如图1):

图1 新型孔修复工艺流程图

1)针对孔超差情况,将支架全部大解体,清理待修复孔周围的煤矸石、锈迹等,保持孔周围有足够的清洁度。

2)针对各部件孔超差的部位,将孔与地面呈垂直结构放立,采用平焊方法对孔内壁表面进行焊接。

3)在一个平面焊接完毕后,转换结构件位置,使另外一侧孔内壁表面与地面垂直,继续进行平焊焊接。如此类推,直到将孔内壁全部补焊圆满。采用如上方法,可避免堆焊补孔的应力集中现象。清除表面焊渣等残留物,将结构件转至镗床处(视加工有效长度选择不同镗床)。

5)待结构件在镗床装夹完好后,采用双向同时镗孔的方法进行铰接孔的再加工。

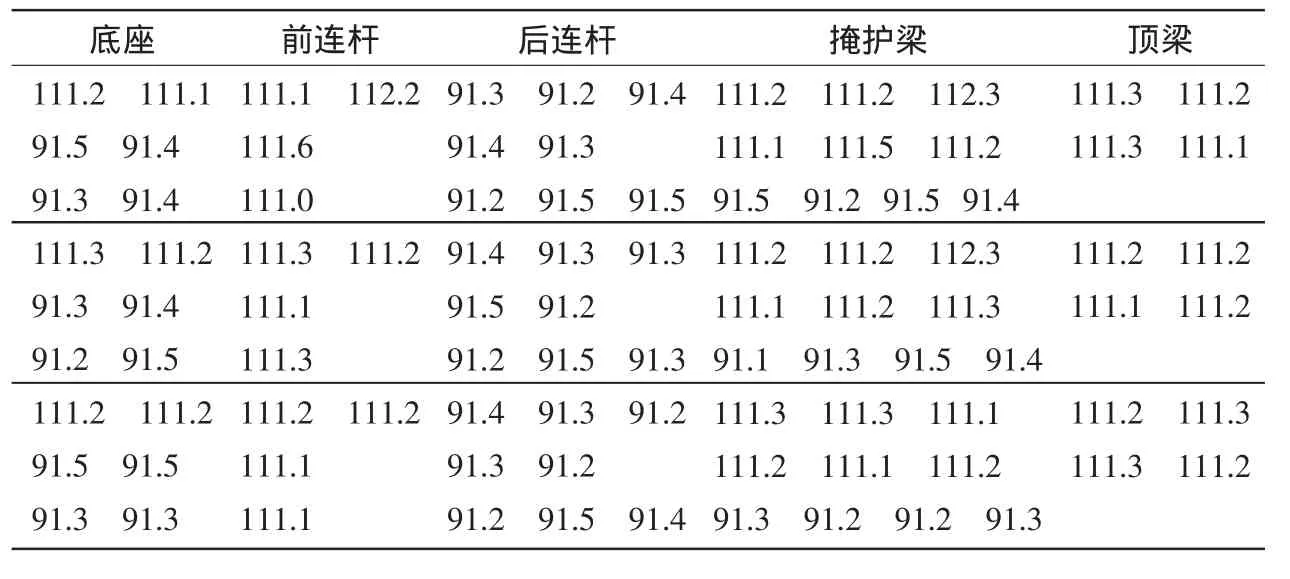

按照如上方法修复后,各铰接孔尺寸(随机抽取)如表2。

表2 使用新工艺修复的铰接孔尺寸mm

3 新工艺的优点及发展方向

使用该工艺可在一定程度上大大提高液压支架铰接孔的修复质量,可在一定程度上延长了液压支架的使用寿命,对矿方生产、维护等带来便利。

该工艺在补焊阶段,亦可使用较为先进的自动化焊机进行孔的满焊作业,以进一步降低焊接过程中的应力集中现象,进而提高孔焊接质量,为下一步工序的开展奠定基础。

该工艺也适用于液压支架铰接孔的再制造项目,可实现在主筋板等强力部件完好的情况下,铰接孔的修复再利用。