风力发电机偏航制动缸检漏研究

许春福

(福建晋江天然气发电有限公司 福建晋江 362251)

0 引言

风力发电机偏航制动缸在风力发电机组超偏航刹车中起到制动功能,以保证风力发电机能安全运行[1]。制动时液压油进入风力发电机偏航制动缸内,将风力发电机偏航制动缸的活塞杆推出,活塞杆连接刹车片,刹车片与风力电发电机的转轴产生摩擦起到制动作用。当刹车片磨损一定程度后,活塞杆的伸出量会增加,进而导致密封圈受损[2],最终导致漏油。渗漏的液压油,会随机舱的偏航流向风机内部四周,导致风力发电机内四处积油,致使无法精准的判断风力发电机偏航制动缸哪个漏油。目前市场上没有用于风力发电机偏航制动缸检漏的设备。

1 研究背景

某风电场2012 年5 月—2014 年7 月有16 台风机陆续投产发电。风力发电机偏航制动缸漏油问题是从2016 年1 月开始陆续出现,至2017 年6 月共发生34 台次,平均约2 台次/月。

风机偏航制动缸渗漏的液压油会与积留在偏航刹车盘上的刹片粉末混合,混合的油粉末又会引起偏航异响制动打滑。制动打滑又使刹车片磨过快,刹车片磨过快又导致制动失效,制动失效严重情况下又可能会导致风机倒塔的严重事故。风机偏航制动缸渗漏油也会造成塔筒外壁污染。清理污染的塔筒外壁难度较大,成本也高,预估2 万~3 万元/台次。偏航制动漏油还会顺着塔筒流到平台上,影响维护人员的攀爬安全和机组卫生;如果偏航制动漏油故障发生在盛风期,每天的损失电量高达3 万~4 万kWh/台次,当月风机可利用率下降0.2%/台次。

假设当某个风力电发机运行中,一个偏航制动缸漏油后(风力发电机不会立即停机),因为风力发电机仍处于运行中(风机仍会偏航、发电时也会产生自震),液压油随振动及风力发电机偏航四处流动,所以导致检修人员无法通过外观精准找到漏油的偏航制动缸,见图1 和图2。

图1 某直驱机型的偏航制动缸机舱漏油照

图2 偏航制动缸机舱与塔筒连接处漏油照片

无法精准找到漏油的偏航制动缸通常的做法只能将风电机组16 个偏航制动缸全部更换,但这样的处理无形中既增加了劳动量又造成备品备件成本的增加。

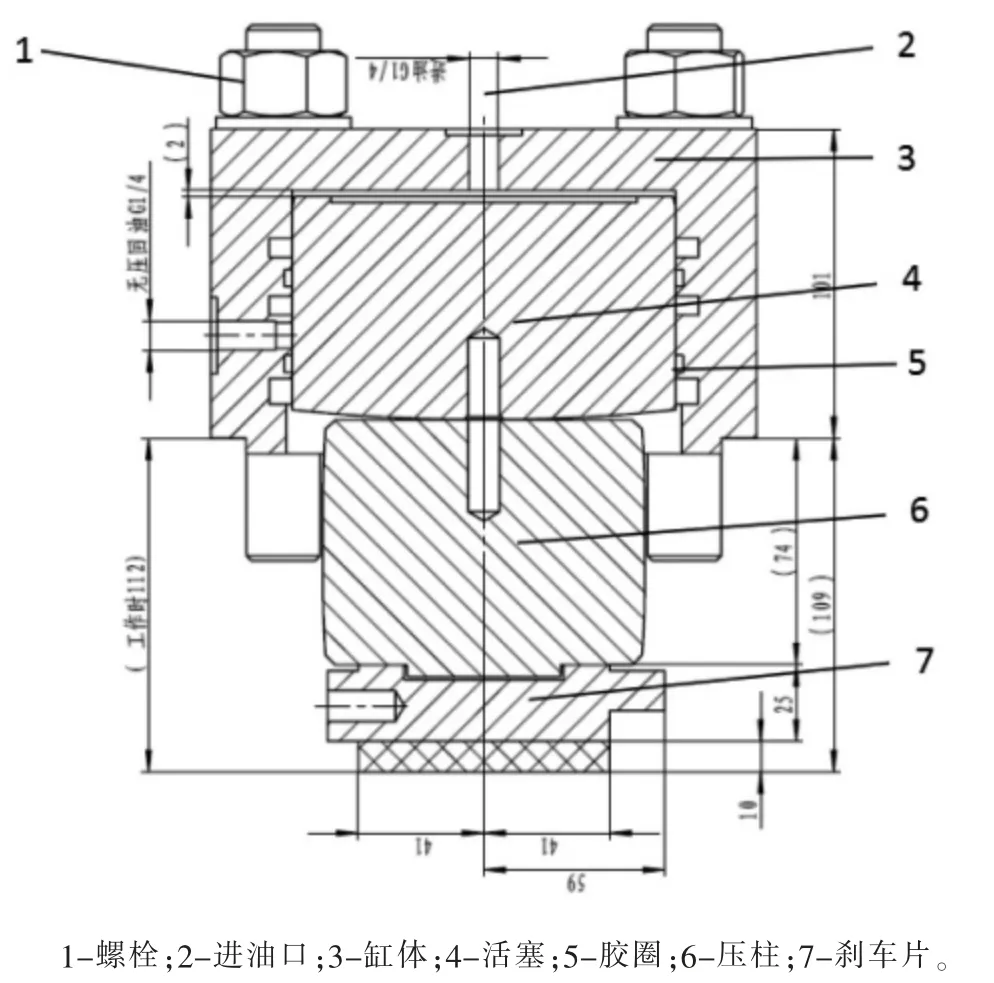

2 制动缸结构分析

风力发电机偏航制动器主要由进油口、缸体、胶圈、活塞、压柱、刹车片、螺栓等部分组成。当液压刹车时压力达到19 MPa左右,液压油通过偏航制动缸体外进油口推动活塞,活塞推动压柱运动,压柱作用于刹车片从而使刹车片受到径向载荷,达到刹车目的。图3 为制动缸的结构图。

图3 风力发电机偏航制动缸的结构图

3 制动缸漏油分析

对漏油的风力发电机偏航制动缸逐台拆解,发现导致其漏油主要有3 个原因:①偏航制动缸油缸内部油污污染;②偏航制动缸活塞表面磨损超标;③偏航制动缸密封圈老化。

3.1 偏航制动缸内部油污污染的分析

现有液压系统的布置是液压站处于高位,偏航制动缸处于低位,缸内的液压油无法回流至液压站,偏航制动缸内容易积存杂质。

整个液压系统只有液压站里1 个过滤芯,只能过滤较粗杂质,无法过滤细小颗粒杂质。现场的空间条件及油箱接口也不能外接离线滤油装置,无法对液压油进行定期滤油。解体发现油偏航制动缸内部都比较脏,有明显杂质。

3.2 偏航制动缸活塞表面磨损超标

液压油中细小杂质会导致偏航制动缸活塞产生沟痕;偏航制动缸与活塞的间隙仅0.40 mm,活塞表面损伤后导致直径变小超过标准,如图4 为偏航制动缸活塞表面磨损超标的情况。

图4 偏航制动缸活塞表面磨损超标

3.3 密封圈老化问题

液压系统的工作压力高达19 MPa,密封圈的状态直接影响密封效果;密封圈使用一段时间后会逐渐老化,老化的周期跟工作环境温度、压力等级、介质品质都有关系,我场原装偏航制动缸运行3 a 后开始漏油,其他的风场运行2~4 a 开始漏油。图5 为偏航制动缸密封圈老化龟裂变硬情况。

图5 偏航制动缸密封圈老化龟裂变硬情况

4 制动缸检漏装置研究

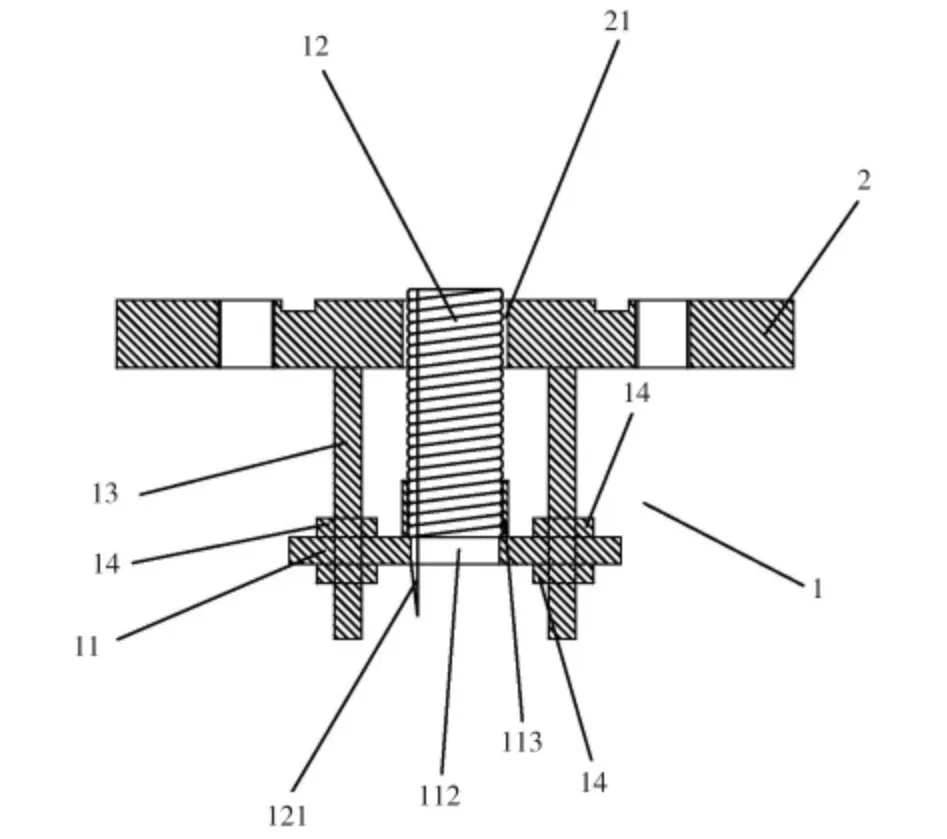

4.1 制动缸检漏装置结构

图6 所示的是1 种风机制动缸的检漏装置,包括底座1和制动缸安装板2。制动缸安装板2 固定在底座1 上,制动缸安装板2 为圆形板,制动缸安装板2 上设置有第一通孔21,第一通孔21 位于制动缸安装板2 的圆心处。底座1 包括承台11、弹簧12、支撑件和固定螺母14,具体的,所述支撑件为支撑螺栓13,承台11 为圆形台,支撑螺栓13 穿设于承台11 上,固定螺母14 套设在支撑螺栓13 上。具体的,承台11 上开设有所述第二通孔和第三通孔112,所述第二通孔的数量为4 个,第三通孔112 位于承台11 的中心轴位置处。4 个所述第二通孔分别设置在以第三通孔112 为中心的正方形的4 个边角处,支撑螺栓13 的数量为4 根。每个所述第二通孔内穿设1 根支撑螺栓13,每根支撑螺栓13 上套设有2 个固定螺母,每根支撑螺栓13 上套设的2 个固定螺母14 分别位于承台11的上下两侧。制动缸安装板2 与支撑螺栓13 的上端焊接固定,承台11 位于制动缸安装板2 的下方,弹簧12 位于所述第一通孔的下方。弹簧12 立设在承台11 上,弹簧12 的一端固定在承台11 上。具体的,承台11 上设置有安装座113,上述安装座113 为空心筒状的安装座,所述安装座113 与第三通孔112 相连通,弹簧12 设置在所述安装座内。弹簧12 上设置有测量针121,测量针121 的一端焊接固定在弹簧12 远离承台11 的一端,测量针121 的另一端朝向承台11 设置,测量针121 上设置有刻度线。较佳的,制动缸安装板2 和承台11 均采用的是厚度为10 cm 的钢板,支撑螺栓13 采用的型号是M22、12.9 级的高强度螺栓,采用上述材料可多次重复承受风机制动缸的压力不变型。所述第一通孔为直径5 cm 的圆柱孔洞,弹簧12 的线径为0.3 cm、长高为7.8 cm 且外径为4.5 cm的弹簧。

图6 一种风力发电机偏航制动缸的检漏装置结构图

4.2 制动缸检漏装置实操

先将风机制动缸放置在制动缸安装板2 上,可以将风机制动缸与风力发电机相连接自动打压测试,也可以将风机制动缸连接手动加压泵手动打压测试从而模拟风机制动缸的工作状态:风机制动缸的活塞杆在未伸出时与弹簧12 相抵接,风机制动缸的活塞杆在压力作用下伸出并挤压弹簧12,随后撤除压力,在风机制动缸压力降为0 时,弹簧12 克服风机制动缸活塞自身重力,将活塞顶回初始位置;然后风机制动缸再次受到压力将活塞杆推出,活塞杆再次挤压弹簧12,伸缩到活塞最大运动范置;通过记录活塞的多次位移,将上述位移正常的风机的活塞的行走量程进行对比,可以判断风机制动缸是否漏液。

5 效益分析

(1)年产值:每年提高设备可利用小时0.5%,按全年总发电量9 000 万kWh,电价0.61 元/kWh 计算,约可节约0.5%×9000 万×0.61 元=27.45 万元。

(2)利润:1 台风力发电机偏航制动缸有16 个,单价在0.25 万~0.3 万元,总16 台风机,由于无法检测以前一个偏航制动缸损坏需要全部更换,偏航制动缸的使用寿命约为5 a,以最高使用年限5 a 计算,年最低利润为:16 个×16 台×0.25 万元/5 a=12.8 万元。

(3)推广情况:已应用于湘电风能XE82 机型配备的YWZ5-250/30 类别中的三斯、贵新安、特瑞博偏航制动缸的排漏运用中。

6 结语

应用在某风电场的成效:一种风力发电机偏航制动缸的检漏装置,可以模拟实现偏航制动缸在风机运行中的刹车过程,通过极限量程与正常量程之间的反复活塞运动,以此来置换液压油并精准地判断风力发电机偏航制动缸是否存在密封圈受损、活塞磨损等导致制动缸漏油问题。在2017 年推行该偏航检漏装置以后,该风场无发生由于偏航制动缸漏油导致的风力发电机故障停机。

就现场的实际情况来看,还存在不足,主要是受限于风力发电机上的作业空间,检测偏航制动缸时需先将其拆下,然后在风机塔基就地测量或拉回升压站测量,这样的操作增加了拆、装、搬运偏航制动缸的工作量。