FFS 一体化包装机电气控制设计与实现

郑圆成

(陕西延长中煤榆林能源化工有限公司,榆林 718500)

FFS 一体化包装机是应用聚乙烯(Polyethylene,PE)膜包材对粉料、颗粒料等进行全自动制袋灌装、封口的包装装置,包装过程干净高效,已被广泛应用于各产品加工领域。与传统包装装置相比,PE 膜包材成本更低,防潮性能更好,可以有效减轻物料的运输存储负担。通过分析该一体化包装机的机械构成,研究利用可编程逻辑控制器(Programmable Logic Controller,PLC)技术实现包装机的电气系统控制功能。

1 一体化包装机机械结构设计

自动包装机基本构成包括机架、供料机构、供膜机构、封装机构、输送机构及PLC 电控箱等。其中,封装机构多为双曲柄机械结构,通过弹簧相连做圆周运动,两封装器在回转中心的垂直平分线上相互挤压一段垂直轨迹实现包装袋封装剪切过程;供料机构包括固定在机架上的支座、进料仓及储料机构等,其中储料机构通过容积法计量;供膜机构由固定在机架上的平行立柱、转轴、摩擦盘、传动杆、光电传感器及供膜电机等构成;封装机构安装于供膜机构下侧封口支座处,包括横封、纵封两种方式,并安装有切刀装置[1]。

2 包装机控制系统设计与实现

2.1 基于PLC 技术的包装机特点

FFS 一体化包装机主要用于对粉料、颗粒料或类型相近物料的包装,可以有效简化设计结构、降低成本,通过更换部分配件扩大适用范围。包装机设计过程中,包装材料的选取十分关键。包材受牵引时速率越快,会产生越大的张力,也更容易破损,因此包材抗拉强度不符合要求会大幅降低包装速率。动作频繁、执行器件复杂是包装机装置显著特征,以往包材传动依靠连杆机构进行拉带,当需要更换物料或包装袋尺寸时需要停机调节,效率较低。现阶段,引入PLC或人工操控界面实现电机拉带,由光电传感器检测袋长、色标实现包材循环供送,大幅提升了效率。在系统启动后,走袋电机驱动包材并打印日期,经过纵封装置加热封闭、经横封装置形成袋筒等待供料电机进行装料,期间由各检测信号控制,溢出物料由刮板刮平,并进行上横封,完成包装作业。可以看出,整个包装工艺中输入信号包括PE 膜位置、纵封横封温度、料满情况等,输出信号包括各电机转速、加热管温度等。

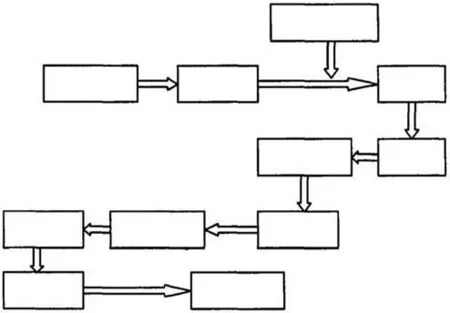

基于PLC 技术设计控制方案时,首先确定控制系统整体方案,由各传感器将检测信号上传PLC。其次,由PLC 控制各执行机构,并进行过载检测。需要利用光电传感器采集膜信号、动盘到位、日期标号等多个信号,利用温度传感器检测横封、纵封温度,利用颜色传感器检测色标位置。最后,利用24 V 电源模块为控制电路中传感器、电磁阀及模数转换模块供电,在干加热管热封中热继电器对电机进行过载保护,具体包装机系统循环工艺流程如图1 所示。为不间断持续作业工艺,供送下一个包装袋前要确保横封机构能够截断当前包装袋[2]。

图1 包装机循环作业工艺流程

由图1 可以看出,包装机运行时需要供送薄膜,将膜卷放置在支撑机构上,在不断供给被装货物后,进行高效自动的包装并牵引到封口位置,然后进行后续纵封、横封工序,最后在热封截断下形成独立包装,完成一个循环作业工序,将产品输送至存储点。

2.2 系统运行方式及控制框图

系统运行分为手动、联锁自动两种模式。其中:手动模式下,按动按钮将手动开关闭合启动程序,主要用于故障检修维护作业;联锁自动模式下,按动按钮后程序将自动联锁循环作业,各机构完成一个循环后将自动回到初始状态进行下一循环。在实际运行过程中,需要结合实际工况考虑不同停止运行方式,包括正常停运、紧急停运及暂时停运3 种,确保包装机不间断作业过程中,只有当作业任务完成后或操作人员停运指令、设备运行异常情况下才会停车,此时控制系统将直接切断电源,包装机停止工作[3]。

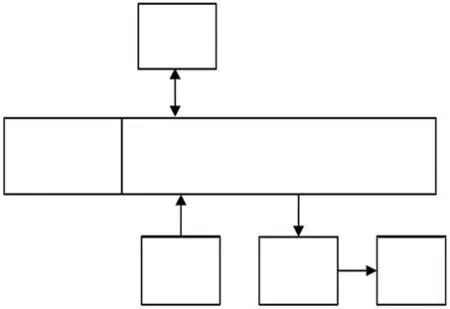

控制系统总体框图如图2 所示,包含中央处理器(Central Processing Unit,CPU)、输入输出(Input Output,IO)单元、检测元件、控制元件、执行元件等。操作人员可根据触摸屏、启停按钮对设备下达指令,如机器启停、功能切换等。检测元件将对物料位置、各机构动作信号灯进行检测。可编程控制器自动循环扫描IO 点实时状态,依据编写程序中的确定控制关系不断更新输出点状态,并在触摸屏上实时显示设备运行状态,进行位置检测、故障报警等。通过接通断开交流接触器的触点和电磁阀来控制电机启停,从而实现从包材运输到物料装入包装的控制[4]。

图2 系统控制

2.3 PLC 分析

2.3.1 PLC 分类

基于各行业的发展需要,PLC 各类特殊功能扩展模块及设备型号也较多,可以结合IO 点数的差异,将PLC 分为3 类:一是256 点以下的小型机,无模拟量;二是256~2 048 点的中型机,有64~128 路的模拟量;三是2 048 点以上的大型机,有128~512 路模拟量。因此,在一体化包装机的设计中,要关注对PLC 的设计选择,在基于实际需要对不同模板进行配置组合后,提高PLC 应用效果。当前常见部分小型机做成配置模板固定的一体机,便于成套设备的选用。

2.3.2 PLC 结构框架

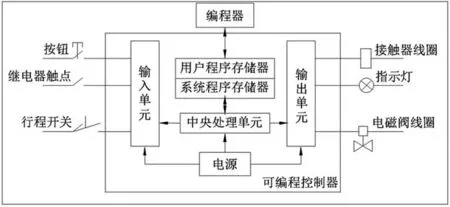

结合FFS 一体化包装机的需要,其PLC 主要包含CPU、存储器、IO 系统及其他可选部件4 部分,其中CPU、存储器及IO 系统是PLC 实现基本控制功能的必需组件,其他可选部件包括编程器、外部储存、通信组件、扩展接口、测试设备等其他功能模块。依据实际使用工况,可自行开发其他功能模块,如输入输出模块、计数器等。

该包装机PLC 结构框图如图3 所示,在结合实际应用情况后开发各特殊功能,其中包含内置24 V、400 mA 直流电源对接近开关、传感器供电,其他执行机构需外接直流电源。

图3 PLC 结构

2.3.3 PLC 设计流程

第一,结合控制方案需要进行硬件选型工作,然后基于容易扩充的原则,确保PLC 控制系统具有领域应用广泛性、成熟可靠性。

第二,确保系统的软硬件搭配与设备控制功能相协调,在工业设计中做好IO 点数估算和扩展模块功能完善工作,进一步优化选择高性价比的PLC 系统。

第三,在开展IO 点的估算工作时,需要留有一定的余量,在数量统计基础上增加余量,一般将扩充15%~25%作为最后选型的依据。

第四,结合本包装机的工艺过程及具体点数的统计,综合设计的经济性和控制系统PLC 的应用性能,决定本包装机选用FX2n-32MR-E/UL 型PLC,选用交流电源,输入输出点各16 个,继电器输出。该PLC 为高性能小型PLC,附带高速计数器,运算能力强,程序容量达到16 k 步[5],且具有执行程序更快、通信功能更强和多功能扩展模块等特点,利于后期优化该自动包装系统。

3 实用性分析

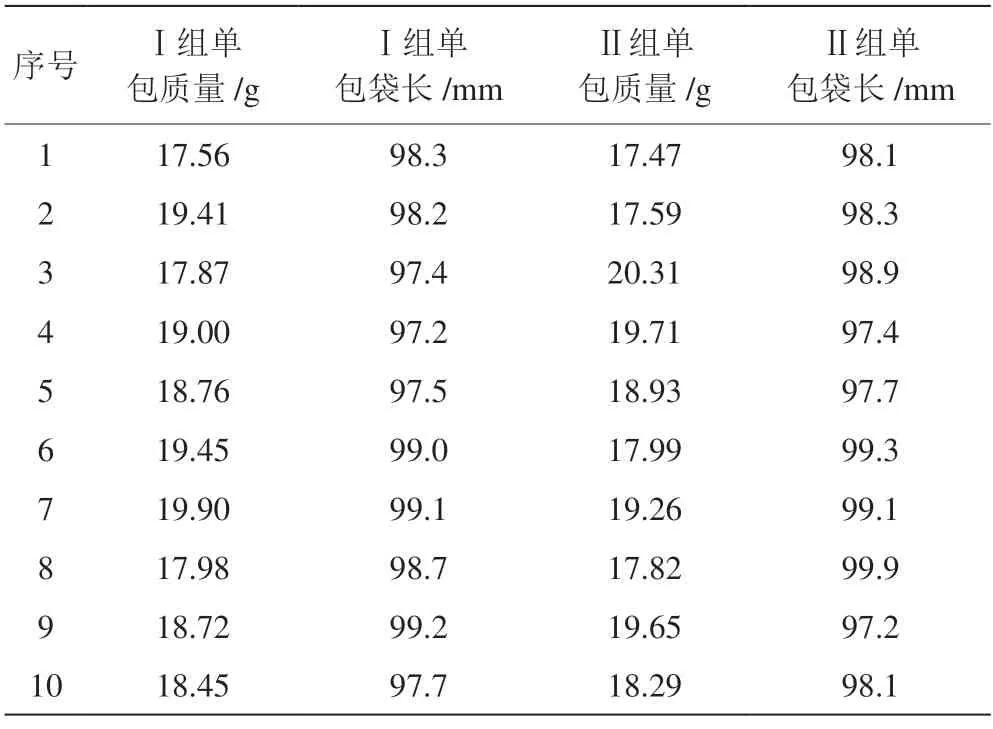

完成一体化包装机电气控制设计后,分析其计量和走袋精度。分别选取由2 个包装机完成包装的青豆2 组(Ⅰ组和Ⅱ组),每组10 袋,通过标尺测算袋长、天平称量单包质量,分析包装机计量和走袋精确度,其中数据统计结果如表1 所示。

表1 包装机包装参数结果统计表

从测算结果来看,包装粒径较小青豆时,两组总质量和单包质量基本相同,极差、方差差值很小,可以看出包装机计量稳定,包装机电气改造效果良好。3 个月的设备试应用情况显示,设备的稳定性较高,能够保障自动化包装精度和质量,能满足企业的发展需要。此外,在应用中包装机可视触摸控制效果良好,不仅能实时了解包装进度和工况,还能通过人为操作提高包装安全性。

4 结语

文章介绍FFS 一体化包装机机械结构,结合PLC 控制技术进行包装机整体设计,以可靠实用为原则设计出功能齐全、易于操作的控制系统。对包装机进行控制系统设计后,进行计量及走袋精度测试,从走袋质量、袋长统计数据来看,该包装机控制系统设计合理,可以保障包装走袋的精度与质量。