辊式磨粉机喂料系统同步带常见失效形式分析

陈小刚,邵 博,孙 震,任 兵

(中粮工程装备(张家口)有限公司,河北 张家口 075000)

同步带传动是由一根内周表面均匀设置的等间距圆弧齿形环形带及具有相应吻合的三轮系或两轮系组成。它综合了普通带传动、链传动和齿轮传动的优点,具有传动平稳可靠、冲击小、无需润滑、噪音低及无污染的优势。但在使用过程中同步带的故障、损坏或失效,会直接影响喂料的连续性和喂料均匀性,从而影响研磨,如果不能发现并及时处理,会造成磨粉机研磨系统磨辊的损坏而影响小麦制粉正常生产,在实践过程中,有些故障表象容易与其它的机械或电器故障相混淆。

1 同步带概述和技术指标

1.1 基本构造和特性

辊式磨粉机喂料系统同步带一般采用的是5M圆弧齿或双圆弧齿结构,主要由合成橡胶、抗拉玻璃纤维芯线和齿布尼龙织物组成,通过模具布胶、参绕芯线、硫化成形等工艺制作而成。

柔软强韧的合成橡胶在物理特性上具有抗热、抗污、抗潮湿、耐老化和耐腐蚀等优良特性,可有效保护芯线、缓和外部冲击的作用。

抗拉玻璃纤维芯线具有非常小的延伸率,能够确保齿距和同步带长度不因受到拉力的作用而延伸,同时也具有很好的力学性能,具有更高的拉伸强度和更好耐屈性。

齿布尼龙织物与带轮直接接触啮合,具有优良的耐磨性及缓冲性能,可避免同步带的磨损,降低电机运转对被驱动元器件振动,提高驱动元器件的稳定性,在与带轮啮合时可有效降低噪音。

背部橡胶、芯线、齿部橡胶及齿布一体成型,具有较高的抗冲击性能,能承受高强度的运转和负载,降低噪音,减少电机运转时所产生的振动,具有精确的传动速比。

1.2 同步带技术指标

同步带的性能主要受生产同步带的原材料和生产工艺的影响,衡量同步带的关键技术指标主要有,拉伸强度、芯线粘合强度、包布剥离强度、背带硬度、齿体剪切强度等。

同步带关键技术指标相互制约,需要非常严格的生产工艺才能有效提高其综合数据,生产工艺和原材料直接影响其使用寿命和承载能力,国家标准规定5M同步带拉伸强度应不低于160 N/mm,芯线粘合强度应不低于400 N/mm,包布剥离强度应不低于6 N/mm,齿体剪切强度应不低于50 N/mm,但在实际使用过程中发现,符合国家标准要求的同步带,在用于喂料单元三轮系传动时,因其在传动过程中受到喂料辊较大的转动惯量和变载工况的影响,容易导致同步带损坏失效,这就需要在选购同步带时要更多的关注其力学性能指标,良好的材料和先进的技术生产的同步带,其主要技术参数可以做到数倍于国标。

2 同步带存放和安装注意事项

2.1 同步带的存放

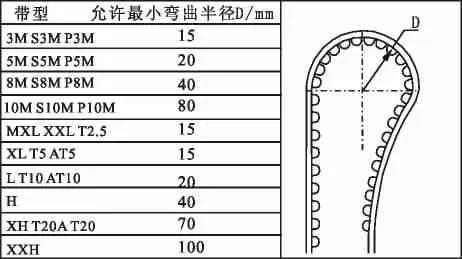

(1)在任何情况下都不得将同步带扭曲、过度弯曲、对折或是将齿面翻出,同步带在存放时应尽可能保持自然状态,不得折压堆放,确需弯曲存放时,应不低于其最低弯曲半径D,表1为常用同步带的最小弯曲半径参数,这一点非常重要,过小的弯曲半径将导致抗拉玻璃纤维芯线折损或断裂,影响使用寿命和可靠性。

表1 常用同步带的最小弯曲半径

(2)在存储和运输过程中,应避免阳光直射、雨雪浸淋,防止与酸、碱、卤、油脂及有机溶剂等影响产品性能的物质接触。

(3)应常温存储,一般温度为-20~40℃,并尽量远离热源。

2.2 同步带的安装

(1)安装或更换同步带时,应首先减小带轮中心距,之后将旧的同步带取下、再将新的同步带装入,切不可采用工具撬、拗强行拆装更换,避免造成同步带和带轮的损伤。

(2)安装或更换同步带时应检查带轮和同步带表面齿形是否存在异物,如有异物应在安装前进行清理,清理时需注意不得在清洁剂中浸泡或刷洗,不可采用砂纸、小刀等利器对同步带清除污垢油污,特殊情况下异物污垢无法清洁时,应及时将其更换,不可带病使用。

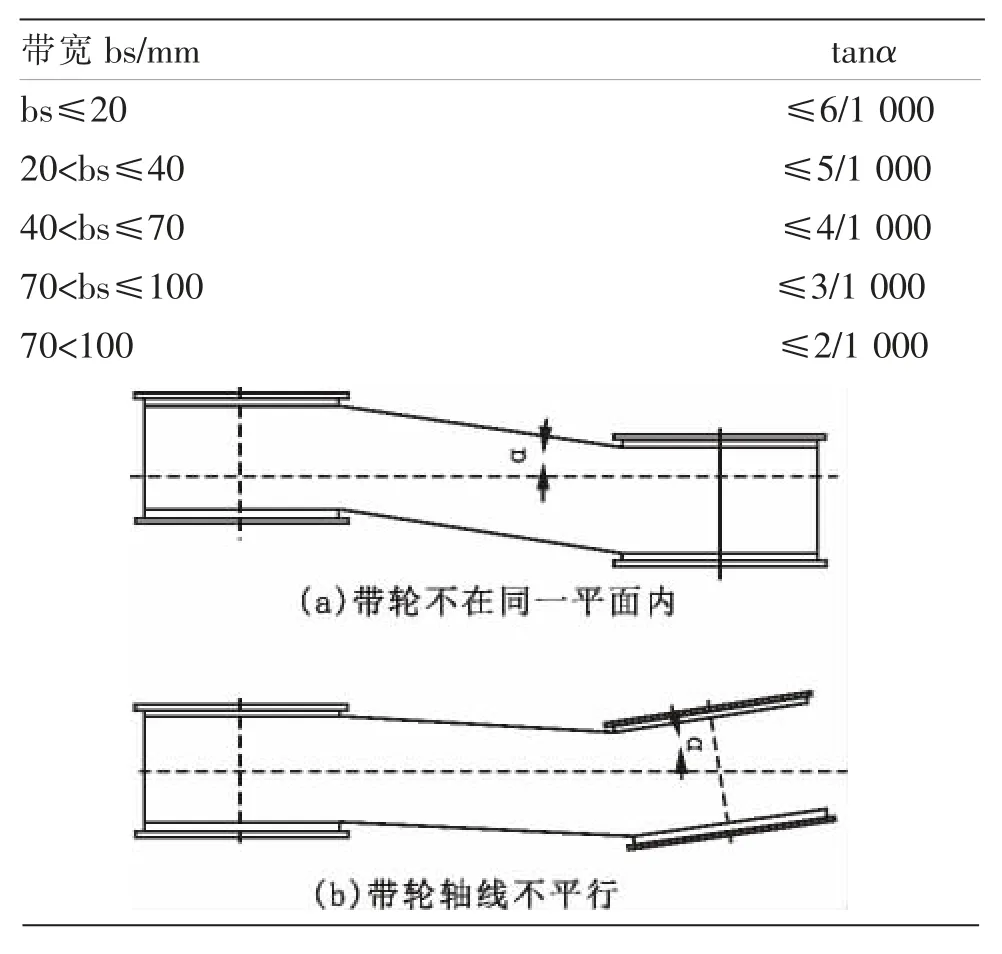

(3)安装或更换同步带时应检查同步带轮是否呈直线对正,偏斜角α的正切值tanα应不低于表2对应带宽的容许值。

表2 偏斜角正切值tanα容许值

(4)安装或更换同步带时必须保证初始张紧力,初张力不宜过大或者过小,无论是过大或过小都会对同步带的正常使用有所影响,合适的张紧力是同步带正确安装的重要前提和保证正常寿命周期的必要条件,安装时可依据厂家提供的张紧力指导值,利用专用的张力仪进行调试,经验丰富的使用者亦可采用指压法对初始张紧力进行评判。

3 常见故障和失效形式分析

3.1 同步带传动过程跳齿、掉牙

初始张紧力过低是导致磨粉机喂料系统传动过程跳齿和掉牙的主要原因,跳齿瞬间产生较大拉力使同步带掉齿而过早失效,在生产过程中传动系统周期性的规律异响或伴有间断性喂料停滞,首先要考虑并及时检查同步带的张紧力是否合适并做及时调整,如已发生规律的间断性喂料停滞,往往同步带已经发生局部多齿脱落,如图1所示。同步带因张紧力过低未及时进行调整而带病生产,造成同步带局部掉齿进而导致出现间断性异响和喂料停滞现象。

图1 同步带背带分离及局部掉齿图

规律的间断性喂料停滞现象在生产中往往容易被操作者或设备维护人员误认为是喂料辊体异物卡滞或其它机械故障,常常忽略同步带因张紧力过低而局部掉齿这一情况,实际上异物卡滞或其它机械故障导致的间断性喂料停滞是不规律的,时轻时重或间隔时长时短。

另外机械故障卡滞、电机传动过程的抖动等使同步带拉力瞬时增加,同样会导致同步带齿面断裂脱落,但不同的是这个过程会在短时间内出现同步带断裂、电机电流间断瞬时升高、喂料系统无规律异响等现象。

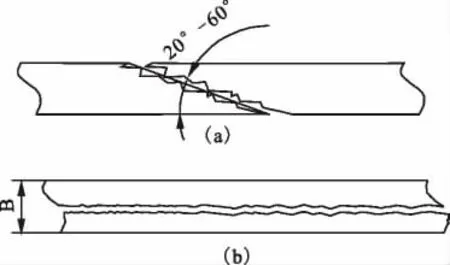

3.2 同步带带边磨损和撕裂

喂料系统同步带轮呈非直线对正所示或带轮挡边弯曲,在传动过程中同步带的边缘受到局部剪切、摩擦和拉伸应力增大是导致同步带边缘磨损和撕裂的主要原因,在生产中要多加注意,发现同步带在传动过程中频繁掉落橡胶等同步带基材粉末时,应及时停机检查维护,如较长时间得不到修正将会导致同步带呈20~60°撕裂断裂(图2a)或是带宽方向环形撕裂(图2b)。

图2 同步带斜向及环向撕裂图

3.3 同步带齿面磨损

磨粉机喂料系统负载和初始张紧力过大、齿面掺入磨损性粉尘等异物或齿轮粗糙是导致同步带齿面过度磨损的主要原因,随着同步带齿面磨损的发展会导致啮合齿隙增大,带轮齿顶和齿根也会因磨损而影响传动啮合的匹配性能。

3.4 同步带齿部剪切或断裂

过高的张紧力对于同步带的危害也是致命的,会造成芯线的曲饶疲劳,增大带轮齿顶对同步带齿底的压力,造成齿部剪切或断裂(图3),极大地缩短同步带的使用寿命,同时使喂料辊传动轴侧压力增大,并造成轴承的提前损坏。

图3 同步带齿部剪切撕裂图

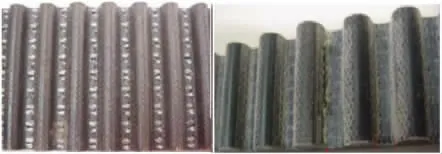

3.5 同步带运行早期过度磨损和断裂

同步带在刚开始运行就出现严重磨损、齿根剪切并发生断裂,更换新的同步带也无济于事,往往使用不超过一周就再次发生断裂,这种情况一般是由于带轮齿形过于粗糙甚至存在明显的锐角和倒刺造成同步带损坏(图4)。传动过程过于粗糙的带轮齿面、锐角和倒刺过度磨损和切割同步带齿面的尼龙织物,导致齿根完全开裂(图5)。所以在生产中如发生早期的同步带严重磨损或断裂,尤其是在第一次运行或更换新的同步带轮后出现,应首先考虑和检查带轮是否存在上述问题,检查时可以用手指或指甲感觉带轮齿面是否明显粗糙或有锐角和倒刺卡顿,若已连续更换数次同步带断裂,带轮全齿面包括齿顶和齿底会出现明显的磨亮痕,也是判断的重要依据,应及时更换或修整带轮齿形及齿面后重新更换新的同步带。

图4 齿形粗糙锐角和倒刺造成的同步带损坏图

图5 同步带抗拉玻璃芯线被损坏图

3.6 同步带纵向龟裂

同步带超出带轮的边沿运转或者是同步带卷上了带轮的挡边是同步带纵向龟裂的主要原因,这在生产中也是比较常见的现象,导致这一情况的发生一般是由于同步带过松、挡圈直径低于标准要求、挡圈掉落或带轮没有对正等原因造成的。

3.7 同步带出现等距或具有规律性局部磨损和裂口

同步带出现等距或具有规律性的局部磨损和裂口(图6),主要是由于同步带轮局部齿间存有异物,一般情况下多是因之前同步带损坏后残留物没有及时清理干净,再经过摩擦高温结痂,形成具有较高硬度的瘤体,在传动过程中造成同步带异常局部磨损并伴随着应力集中而形成裂口,所以在生产中更换新的同步带前必须要保证带轮上无异物残留。

图6 同步带出现等距或具有规律性局部磨损裂口图

3.8 运行时噪音过大

同步带张紧力太大、两轮或三轮的平行失准、同步带的宽度大于或接近带轮的直径、负载过大或同步带与带轮齿合不良是导致磨粉机喂料单元传动轮系运行时噪音过大的主要因素。

3.9 同步带背胶老化龟裂

同步带背胶老化龟裂,主要是同步带本身质量问题,正常情况下同步带在3年寿命周期内不会出现较明显的背胶老化龟裂现象,质量好的同步带使用寿命可达5年以上。

4 结语

同步带传动结构紧凑、耐磨、抗老化并具有缓冲减震能力,噪声小,传动效率可达到98%、线速度可达50 m/s,传递功率从几瓦到数百千瓦、维护保养方便费用低,不需要润滑,综合了带传动、链传动和齿轮传动的优点,但是在同步带存放、安装和日常维护中需要严格按照规范要求操作,要做到发现问题及时处理,切不可带“病”工作,以保证同步带正常使用周期内的综合性能。