圆坯连铸机凝固装置安装调整技术研究

成远 楚 湘 符 炜

(湖南湘钢工程技术有限公司,湘潭 411101)

圆坯连铸机一般由转台装置、凝固装置和矫直装置等组成,其中凝固装置主要由结晶器振动台和扇形段等设备组成,是连铸机中最重要的部分。在凝固阶段,铸坯处于带液芯状态,如果设备对弧和安装精度不高,会导致连铸辊子在转动过程中受力不均匀或者受力过大,有可能造成辊子过度弯曲,从而影响铸坯的表面质量及对钢坯的输送,因此对于凝固阶段设备安装精度的控制十分重要[1]。以某钢管厂新建圆坯六机六流连铸机凝固装置安装为例,从垫板基础打磨到设备定位进行总结,为大体积、大质量设备的高精度安装提供可靠经验。

1 基础打磨与加垫

在设备基础打磨过程中,由于设备安装精度要求较高,对土建基础表面的坑点进行粗略打磨无法满足精度要求,提出采用红丹粉+框式水平仪的方式进行设备土建基础打磨。首先,在垫板上均匀涂抹稀释过的红丹粉。在打磨过程中,打磨后的平面用涂了红丹粉的垫板进行贴合[2]。其次,采用框式水平仪在垫板上进行找平找正,保证垫板的平面度,同时查看地面红丹粉情况。如果红丹粉面积占垫板面积的80%以上,说明基础打磨较好;若面积占比较小,则继续打磨地面高点处,直至垫板可以与地面较好地贴合。

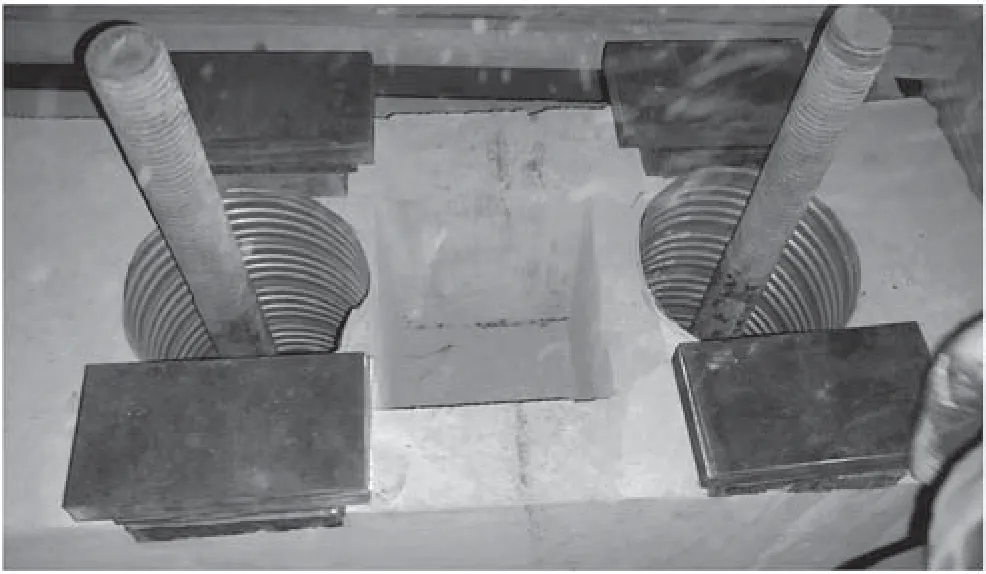

连铸设备凝固装置从振动台区域至连铸固定二段共有7 层基础平台,其中包括5 层固定一段和固定二段的设备基础、1 层导向段设备基础、1 层振动单元框架基础。对每一层设备基础平台中需要加垫的位置采用红外激光仪进行标高测量,并与图纸设备底座标高进行综合计算,得出需要加垫的厚度。设备基础加垫如图1 所示。

图1 设备基础加垫

2 设备底座安装

设备底座定位精度直接影响设备定位。在设备底座安装过程中,需要进行地脚螺栓一次灌浆和二次灌浆。在一次灌浆前,需要粗调设备底座。首先,采用脱漆剂清洗设备底座表面,并用油光锉刀等工具处理定位基准面,保证满足检测基准面的精度要求。其次,采用红外线水平仪和吊线相结合的方式进行找正。钢管厂连铸机流数共6 流,设置7 个设备底座,其中第4 个设备中心与图纸铸流中心重合,其他底座根据流间距1 550 mm 进行纵向定位。横向定位根据土建检测基础进行定位,并以设备底座上表面作为检测面。在设备底座粗找正过程中,需要满足标高、纵向和横向精度要求。在调整过程中,往往会出现调整完一个方向的尺寸数据再调整另外的尺寸时,之前调好的数据不符合要求的情况。为了解决以上问题,采用百分表进行打表,对各个方向的位置进行实时监控,以便实时监控与调整设备底座数据。设备底座打表如图2 所示。

图2 设备底座打表图

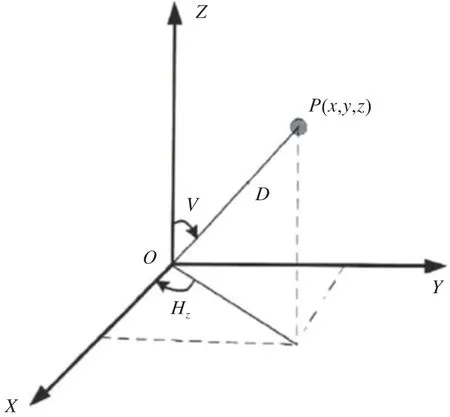

在设备粗找正完成后,对一次灌浆后的设备底座进行二次精找正。传统红外线水平仪和吊线方式无法满足安装精度要求,加之现场环境复杂,需要在现场灰尘、高温等环境下进行高精度检测。激光跟踪设备具备检测精度高、检测范围广等优点,主要包括跟踪仪、控制器、计算机、反射器(靶球)及测量附件等[3]。其基本原理是跟踪仪发出激光对目标反射器进行跟踪,通过仪器的双轴测角系统及激光干涉测距系统确定目标反射器在球坐标中的空间坐标,并通过仪器自身校准参数和气象传感器对内部系统误差和环境误差进行校正补偿,从而得到目标的真实坐标值[4]。检测坐标值测量原理如图3 所示。

图3 激光跟踪检测坐标测量原理

跟踪仪测量系统以仪器坐标系作为参考坐标系,该坐标系以跟踪头为坐标原点,以水平度盘刻度方向为X轴,以水平度刻盘法线方向作为Z轴,通过右手法则确定Y轴。坐标原始测量参数包括水平角Hz、垂直角V和斜距D,由此可以计算出测量点P的具体坐标。通过P点坐标,可知设备安装的标高、水平方向以及流间距情况。采用激光跟踪设备对设备底座进行找正,具体从底座标高、逐流中心和水平方向进行找正,从而控制各个方向的精度。

3 凝固装置安装

连铸设备凝固装置中,结晶器至扇形段的安装精度直接影响成形的铸坯质量。在钢管厂新建铸机设备中,冷却装置主要由结晶器、导向段、固定一段和固定二段组成,其对应的辊道有结晶器足辊、导向段辊道、固定段1 辊道和固定段2 辊道,保证各个辊道辊面在一个弧度是冷却装置的重点。冷却装置具有区域广、设备质量大、设备体积大和精度要求高等特点,采用传统基于对弧及红外激光仪的方式进行测量很难使设备调整达到精度要求,而全部采用跟踪测量方法对冷却装置进行测量会导致调整时间过长。为了保证冷却装置精度并控制设备安装进度,提出采用激光跟踪+弧板对弧方式进行冷却装置设备定位[5]。

在钢管厂铸机冷却装置中,冷却装置从结晶器至固定段2 的各个区域辊道均相连。为了对设备进行准确定位,选择质量较轻、位置靠近中间的固定段1 作为激光跟踪仪的测量区域,同时采用弧板分别向上、向下测量调整导向段结晶器和固定段2。

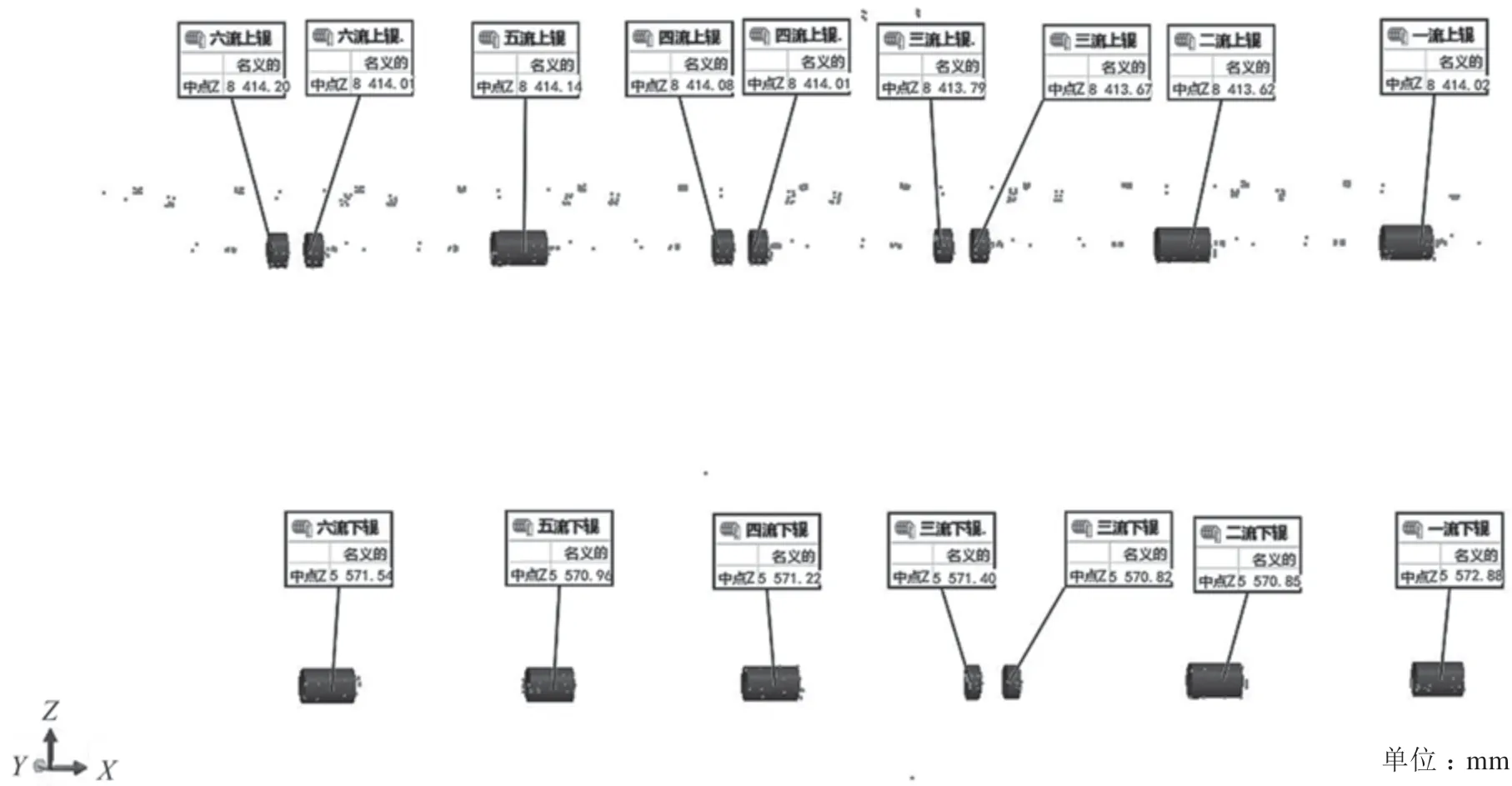

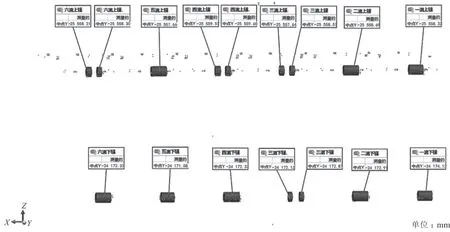

在采用激光跟踪设备测量固定段1 辊面的情况时,由于辊子整体与固定段1 的相交梁在出厂前已经进行安装,对辊面整体进行对弧,各辊子的辊面均符合安装要求。为了使固定段1 可以与上部导向段及下部固定段2进行接弧,采用激光跟踪设备检测固定段1 的最上面辊子和最下面辊子,测量其标高和流间距方向,并根据检测数据进行调整。最终调整数据如图4和图5所示。

图4 固定段1 辊面标高检测图

图5 固定段1 逐流方向检测数据图

根据图4 和图5 可知,通过激光跟踪设备对固定段1 辊子进行测量,固定段1 辊子表面标高及辊子流间距方向均能够满足精度要求。在调整固定段1 后,采用弧板对上部导向段和下部固定段2 进行对弧调整。在对弧过程中,采用设备厂家提供的标准弧板进行靠弧。具体操作时,采用专用弧板连接固定段1 和导向段辊道,固定段1 通过弧板靠近上面两个辊面。弧板连接导向段的3 个辊面,通过塞尺测量弧板与辊面的间隙。测量一个点后,将辊面翻转180°,继续对弧调整导向段,持续操作,直到固定段1 与导向段辊面完成对弧。经测量,安装精度满足要求,然后采用同样的对弧方式调整固定段2。

4 结语

以某钢管厂新建圆坯铸机凝固装置设备为例,从设备基础打磨、设备底座找平找正到设备本体安装,详细介绍安装要点。同时,分析论证每个阶段采用的检测方法,以满足连铸设备的高精度安装要求。