Mecanum轮结构特征参数建模方法研究

李 义 ,蒋 刚 ,杨剑锋

1 引言

Mecanum轮作为全方位移动机器人的关键承载技术,在机器人、重装搬运设备上已有广泛应用[1-3]。基于Mecanum轮的全方位移动机器人具有机械结构简洁、运动控制灵活、通过性好等优点[1-7]。由3个或3个以上的该轮按特殊方式排列可以组成具有平面内的任意方向平移以及任意半径和角度旋转的全方位移动平台。该特殊结构的轮子由文献[2]设计;Mecanum轮在转动过程中辊子与地面接触的轨迹为空间轨迹,其结构为复合结构,目前采用的辊子母线普遍为近似母线建模方法[3]。文献[4]采用切面与投影相结合的方法计算辊子轮廓方程,运用Solidworks API和VC++进行仿真论述,使得全方位轮的结构设计快捷、简单。文献[5]提出了圆弧逼近理论母线的方法,并进行了仿真分析其近似效果优于等速螺旋线法和椭圆弧法,该方法设计的理论圆周最大误差为0.17%。张学玲等人对Mecanum轮万向轮滚子外轮廓曲面变形补偿设计,针对辊子在承压工况下的一个变形近似补偿,提升了Mecanum轮运行的平稳性。上述文献通过近似方法处理辊子母线轨迹[7],采用轮子轨迹反推辊子母线以及轴线的设计思路,对辊子的近似处理有一定的效果,但是在不同承载能力以及结构方式的Mecanum轮建模中近似精确度有限,轮子中的核心辊子部件参数难以一次性确定。针对这一问题,通过解析轮子的结构原理以及运动方式,重构辊子与地面接触的空间轨迹,并由此提出一种基于轮子半径和辊子个数即R-N结构特征参数的Mecanum轮设计方法。通过明确设计轮子直径尺寸大小、辊子数量进行轮子轴线方程以及辊子母线轨迹方程推导的主动设计的思维进行轮子结构设计,一次性完成轮子参数确定并在给定轮子直径参数的条件下仿真分析传统椭圆弧方法和自研方法误差分析。

2 Mecanum轮原理分析

2.1 Mecanum轮结构解析

轮子由轮轴和环绕轮轴并以一定角度倾斜包围的辊子组成,其轴向视图包络线为连续圆周[2]。Mecanum轮由于棍子的特殊结构在接触地面运行过程中区别于普通轮子呈点接触。因此辊子母线的设计方法对Mecanum轮中辊子包络成圆的精度会产生影响,因此直接决定轮子运行的稳定性。在轮子设计过程中辊子的设计参数主要影响因素为:偏置角、轮子直径、辊子个数、辊子重合度四个要素。由于轮子是由辊子包络的复合结构,因此辊子的相关参数是相互关联的。其结构特征,如图1所示。辊子的设计和装配关系必须满足四项原则:(1)辊子均匀分布于轮毂四周,辊子间距清晰;(2)所有棍子母线轨迹沿轮缘的轴向视图“包络成完整圆周”在轮子滚动过程中辊子与地面接触点反向作用力方向必定经过辊子轴与轮轴;(3)辊子轴线与轮轴成一定的空间夹角即偏置角,一般经验设计选择为45°偏置角。(4)辊子直径小于轮子半径值。

图1 Mecanum三维结构示意图Fig.1 The Three-Dimensional Structure Schematic Diagram of Mecanum

2.2 Mecanum轮棍子轨迹参数求解

根据轮子的复合结构解析,对Mecanum轮的辊子轴线建立R-N模型的棍子空间轨迹坐标系O-xyz,如图2所示。图中O点为轮子的几何中心,轮子轴线为z轴;R为轮子半径,b为辊子轴线与轮缘相交的最大平面距离即理论轮宽;l1和l2相邻两个辊子轴线,并且辊子轴线与z轴的空间夹角α为45°,l1垂直于x轴;M和N分别辊子轴线为l1和l2的方向向量;P为M和N的法向量。平面O-xy分别交辊子轴线为l1和l2于A、B点。其中θ为辊子轴线为l1和l2绕z轴的空间夹角。

图2 Mecanum轮辊子空间轨迹示意图Fig.2 The Space Trajectory Diagram SchematicDiagram ofMecanum

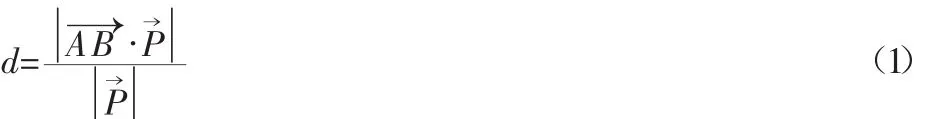

在图2坐标系O-xyz中M和N向量的值分别为M=(0,1,1),N=(-sinθ,cosθ,1) 因此可以求得法向量 P=(1-cosθ,-sinθ,sinθ)。在Mecanum轮辊子轴线坐标系O-xyz中,两相邻辊子轴线的距离d为:

由于辊子均匀分布在轮缘周围辊子个数N必须满足以下关系:N=2π/θ且(N∈N*)。

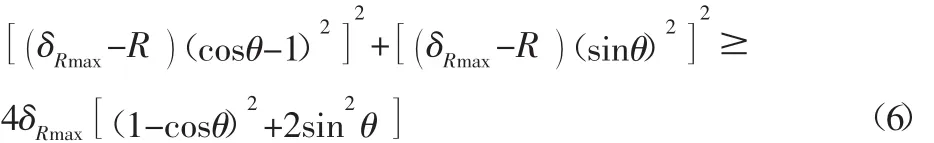

在给定Mecanum轮半径R的辊子设计过程中,辊子的轮廓半径δR的大小取决于辊子的个数N与相邻辊子的间距d。为了保证辊子在轮子上能够独立自转,辊子最大半径δRmax须满足:

即两个辊子之间无干涉。

可求得单个棍子在轮子中分布的圆心角β值:

在轮子滚动过程中辊子的接地点的反向作用力方向必经过辊子轴和轮轴,所以辊子轴线l1参数方程为:

辊子上的点M的轨迹曲线参数方程:

Mecanum轮结构建模通过对辊子与地面接触的空间轨迹建立的参数方程(7)在Z方向呈正弦轨迹接触,因此也验证了通过椭圆弧法、等速螺旋线法[1]建立的辊子轨迹存在一定的误差。

2.3 棍子模型建立

通过对Mecanum轮结构解析,以及对辊子接地轨迹的求解可以为辊子的建模提供相应的数学模型。在参照Mecanum轮的运动学模型,为保证轮子在运行过程中稳定性,该轮的轴向视图必须包络成一个完整圆周。辊子设计除了满足空间轨迹包络成完整圆周,单个辊子设计必须满足一定的轴径比(即辊子轴和辊子最小半径的比值关系)。并且需要对辊子包覆层、辊子轴、辊子内嵌入的辊子保持架、滚针轴承、端面轴承等因素考虑。

通过讨论辊子轴向重合度、以及辊子轴径比等影响因素可以确定在给定半径参数的Mecanum轮的辊子个数N。由式(1)、式(2)、式(3)可以求得δRmax与相邻棍子圆心角θ的关系式:

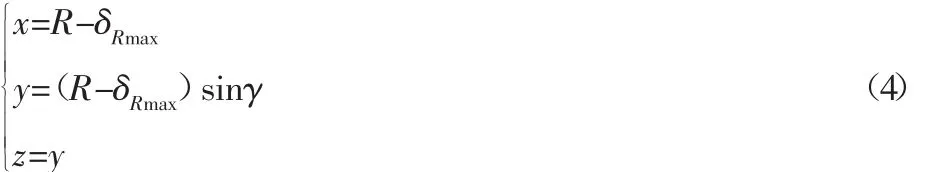

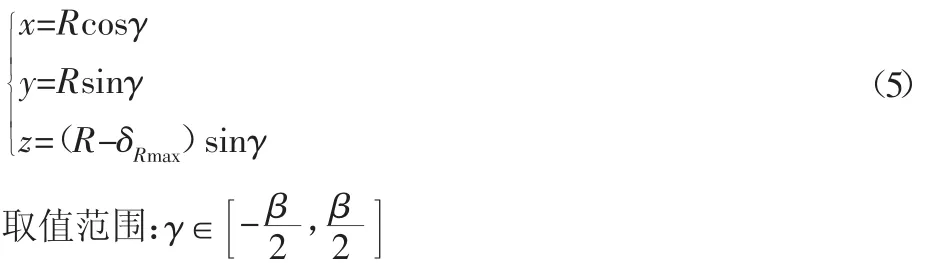

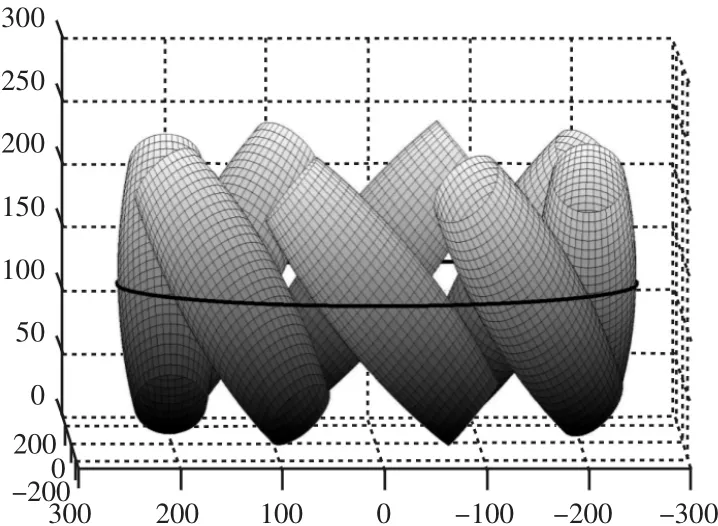

根据辊子与接地点的空间轨迹建立辊子空间模型示意图,如图3所示。

图3 辊子空间模型示意图Fig.3 The Space Model Schematic Diagram of Mecanum

在轮子滚动过程中,相邻两个辊子切换时必须有共同的接地点;模型中可以得出相邻两个辊子之间辊子轮缘的临界重合点M是在轮子与地面接触时,如图3(a)所示。轮子与地面的反向作用力刚好经过两个辊子的轴心。因为相邻两个辊子呈轴对称关系,可以求得相邻辊子重合点的角度临界点角度γcmin=θ/2。

根据轨迹点M在轮子上的空间几何关系可以建立与γ相关关系式:

所以M点的与辊子轴l1实时角度参数的取值范围γ∈

过M点做辊子轴线的垂线,结合式(5)、式(7)求得辊子的半径δ表达式为:

式中:Ai—由初始辊子到第i个辊子的坐标变换矩阵。

根据以式(6)中的约束关系,模型可以求得不同辊子个数条件下Mecanum相关参数,如表1所示。在给定半径R的轮子设计中辊子个数N≥5才能符合设计要求。

表1 不同辊子个数对应的相关参数列表(半径单位:mm)Tab1.Different Roll Number Corresponding to the Related Parameter List

图4 独立辊子模型Fig.4 The Independent Model of Mecanum

图5 辊子分布模型Fig.5 The Distributed Model of Mecanum

图6 辊子包络轴视图Fig.6 The Enveloping Axial View of Mecanum

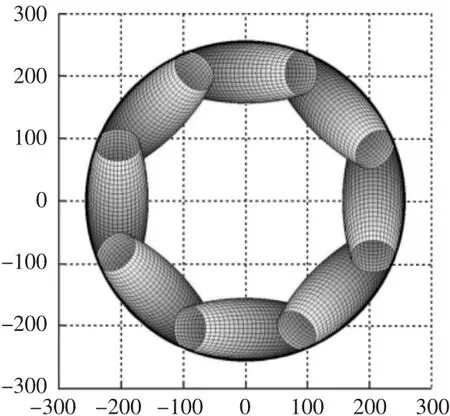

通过该方法求解出的数据可以发现辊子个数对辊子最大半径和临界半径有很大的影响。给定半径的轮子设计中辊子数为8个时,临界半径取得最大值。以设计轮子直径为500mm,辊子数为8个为例进行整轮实例设计,可以确定θ=45°。

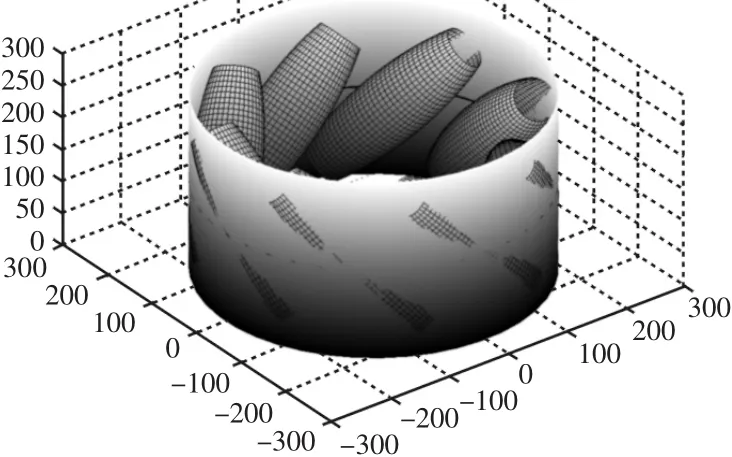

运用Matlab对辊子模型进行参数化建模,根据式(8)、式(9)可以求得辊子临界轴线长度下的辊子剖面边界线如图4中辊子轮廓线所示。通过绕辊子轴线旋转生产的独立辊子模型,如图4所示。通过式(10)中坐标矩阵转换最终得到的mecanum轮辊子分布模型,如图5所示。以及包络成完整圆周的图像,如图6所示。

3 误差分析

在mecanum轮辊子设计中,由于辊子的空间复合结构,采用不同的方法设计的辊子曲线存在一定的误差。

传统的椭圆弧通过对圆柱进行45°刨切,并以圆柱面与斜切面的交线作为辊子的轮廓线进行辊子模型建立。

对比这里的设计方法,运用传统椭圆弧方法建立的模型的辊子轴线和最大半径采用与这里相同的数值。椭圆弧法建模的辊子半径δ2可以表示为:

采用Matlab运用式(11)的半径参数建立三维辊子模型,为了对比模型的质量,建立辊子的同时,在辊子边沿建立一个和模型高度一致,半径与目标半径一致的圆柱进行对比分析。传统的椭圆弧方法模型在模型的边沿存在对称的凸起,如图7所示。误差值为3.595mm,相对于半径误差为1.438%。

图7 椭圆弧法轮子模型Fig.7 The Way of Ellipse Arc about Mecanum

采用结构特征参数建模方法建立的辊子模型,如图8所示。途中辊子包络成完整圆周,误差范围为[-0.138,0.067]mm,相对于半径误差最大为0.055%。

图8 R-N结构特征参数法轮子模型Fig.8 The Way of R-N Architectural Feature Parameters about Roll Model

通过Matlab提取两种方法建立的轮子包络线边缘特征值与理论圆周的的误差对比分析,如图9所示。轮子边沿的误差呈周期性变化,采用的R-N结构特征参数建模方法相对于传统椭圆弧方法有显著提高。

4 应用案例

在国家重大科学仪器设备开发专项“基于小型加速器中子源的可移动式中子成像检测仪”(项目编号2012YQ130226)子项“多功能承载系统”研制中,为了进一步验证Mecanum轮结构特征参数建模方法的可靠性。设计研制的直径为500mm单轮承载为2吨的Mecanum轮,应用于多功能承载系统的驱动系统中。承载平台通过8轮组合设计,以及Mecanum的左旋和右旋方式轴对称布置,实现了平台在平面内的全方位移动。通过VANTAGE激光跟踪测量系统对系统检测,该系统实现运动行程为1000mm,10次单向运动重复定位精度:X向 1.16 mm,Y向0.34mm。该系统实现了重载检测设备的精确定位控制,Mcanum轮作为承载平台的关键承载机构能够有效的保证系统运行的稳定性和可靠性。

图10 mecanum应用于多功能承载平台Fig.10 Being Applied to Multifunctional Bearing Platform about Mecanum

5 结论

提出的R-N结构特征参数建模方法,逻辑清晰,有效的指导Mecanum轮参数化建模,实现工程化应用。并通过对比分析验证得出辊子个数对辊子参数的影响。通过对轮子中辊子个数设置对轮子相关参数的分析,得出Mecanum轮中辊子数设置为8个时辊子临界半径最大。

R-N结构特征参数建模方法解决了辊子设计参数一次性确定的关键问题,相对于传统方法建模精度有一定优势,存在一定的系统误差。为进一步研究mecanum轮的相关特性提供了相应的建模方法基础。