转向器部件预留间隙问题研究

张宝义 吴 伟 万民伟

(杭州世宝汽车方向机有限公司,杭州 310018)

乘用车转向器各部件间的间隙以及一些外部因素导致的运动部件间隙变化,都会影响各部件的运动精度[1-3]。目前,部分专家学者针对预留间隙问题展开分析,并提出相应的对策。张国辉从转向器结构、工作原理等方面分析了间隙产生的机理,并运用改良修正中齿齿扇技术和变中径螺杆技术来调节间隙,通过试验测试和装车验证,证明了改进对策的有效性[4]。魏道高等针对转向器中运动副间隙搭建数学模型,分析横摆角速度和质心侧偏角2 个输出变量得出,随着间隙的增大,横摆角速度与质心侧偏角的振幅加大,会进一步导致车身不稳定[5]。对于载荷大的车辆,转向末端间隙会严重缩短转向器的使用寿命[6-7]。

文章分析齿条丝杠电动助力转向器的结构和工作原理,对转向器的关键部件进行受力模拟,建立计算机辅助工程(Computer Aided Engineering,CAE)模型,开展游隙分析,找出间隙产生的主要原因,并提出应对措施。

1 结构及零件

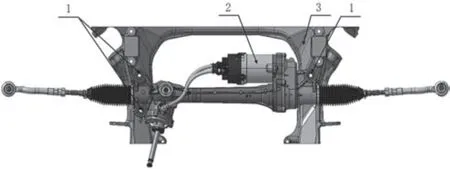

乘用车转向器通过2~4 个安装点,紧固在副车架内的螺纹孔处,其三维结构图如图1 所示。带传动电动助力齿轮齿条转向器是众多齿轮齿条转向器中的一种[8],其传动形式为电机输出转角及力矩,通过带传动、丝杠副两级减速机构将电机输出的力矩转换为输出齿条推力(12~20 kN),将电机输出的转角转换为输出齿条移动距离。

图1 乘用车转向器三维结构图

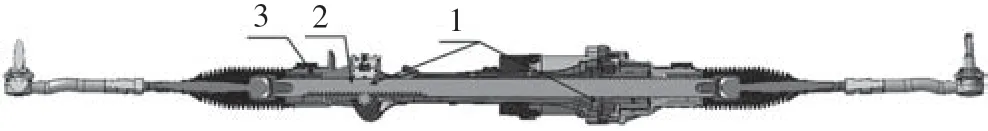

带传动电动助力齿轮齿条转向器内部关键的传动件之一是齿条丝杠[9],其长径比可超过20。齿条丝杠的三维模型和平面图如图2、图3 所示。在两端各设计一个支撑点,一端采用齿轮齿条啮合支撑,另一端采用丝杠副作为支撑。两端支撑点间距因产品需求而异,一般为350~500 mm(特殊结构产品会有更大差异)。

图2 齿条丝杠三维模型剖面图

图3 齿条丝杠整体平面图

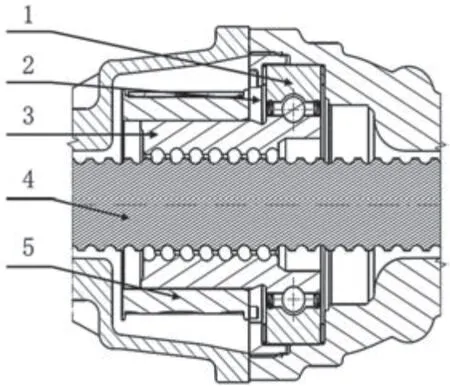

图4 为滚珠丝杠副的平面图。滚珠丝杠副作为齿条丝杠转向器的第二级传动副,其丝杠部分与齿条部分为一体结构。丝杠螺母外圈上压装有从动带轮,接收同步带传递的扭矩力矩及扭矩角度,丝杠螺母与轴承内圈部分为一体结构,轴承外圈通过螺纹连接件固定在壳体孔中。在这种结构下,壳体通过轴承、丝杠螺母及钢球对齿条丝杠进行支撑及定位。

图4 滚珠丝杠副二维平面图

2 间隙产生原因分析

根据齿条丝杠电动助力转向器的结构和工作原理,分析产生间隙的主要原因。

2.1 CAE 分析

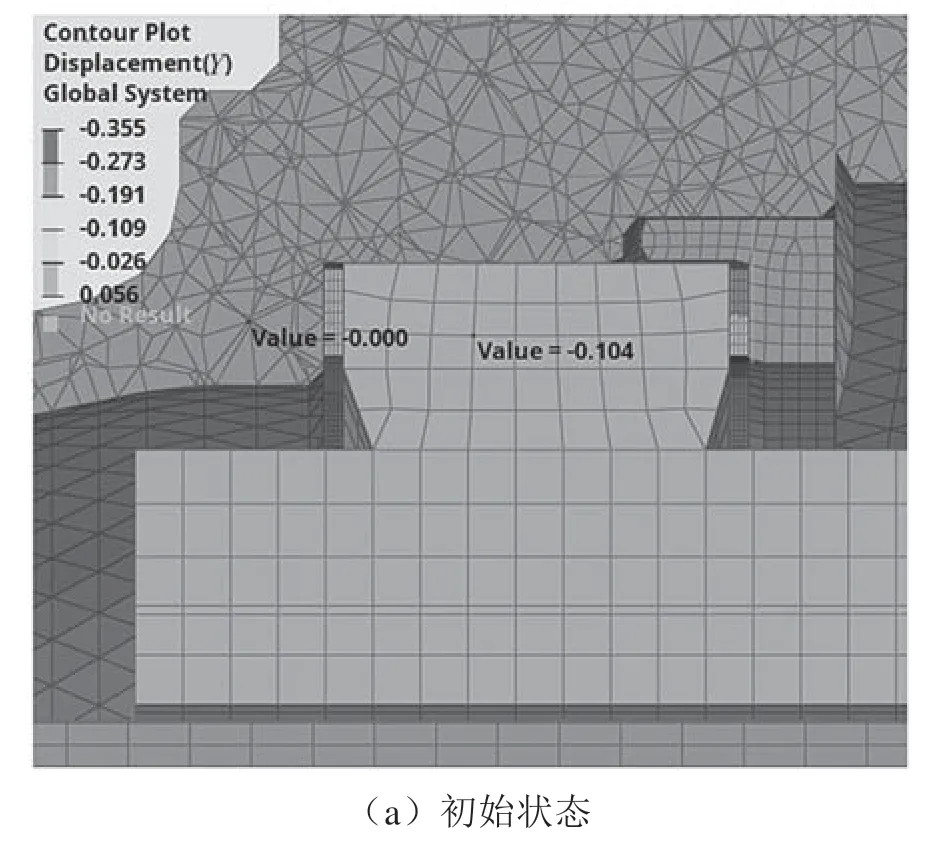

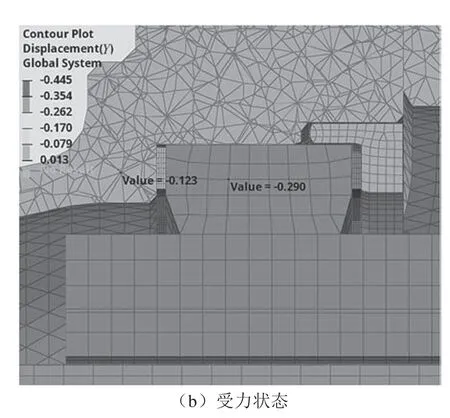

对转向器的丝杠螺母部件进行受力模拟分析,建立CAE 模型,如图5 所示。

图5 丝杠螺母CAE 受力分析图

在初始自由状态下,壳体及简化后的丝杠螺母的Y向坐标分别为0、-0.104;在Y方向加载后,壳体及简化后的丝杠螺母Y向坐标分别为-0.123、-0.290。据此可得丝杠螺母相对壳体的移动量约为0.126 mm。

2.2 丝杠及4P 轴承游隙

丝杠副及4P 轴承是高精度传动副。根据经验,当丝杠受到300 N 的力时,丝杠副轴向游隙约为0.01 mm;当受到100 N 的力时,4P 轴承轴向游隙约为0.01 mm。根据丝杠副与4P 轴承纯游隙产生的摆角理论,计算两者间的夹角约为0.025°。经过换算,左右支撑点的径向偏差约为0.17 mm。

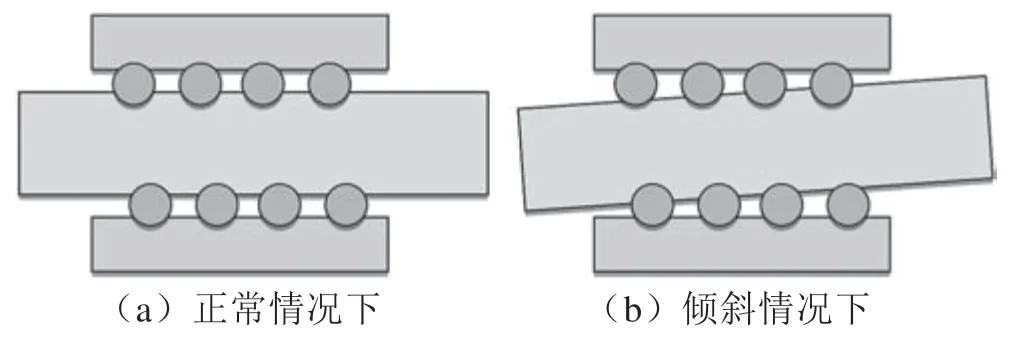

丝杠副偏移示意如图6、图7 所示。设计丝杠导程约8 mm,钢球圈数约4 圈,当径向间隙为0.01 mm时,在4 个导程范围内,齿条丝杠产生的偏移量约为0.02 mm。

图6 丝杠副偏移示意图

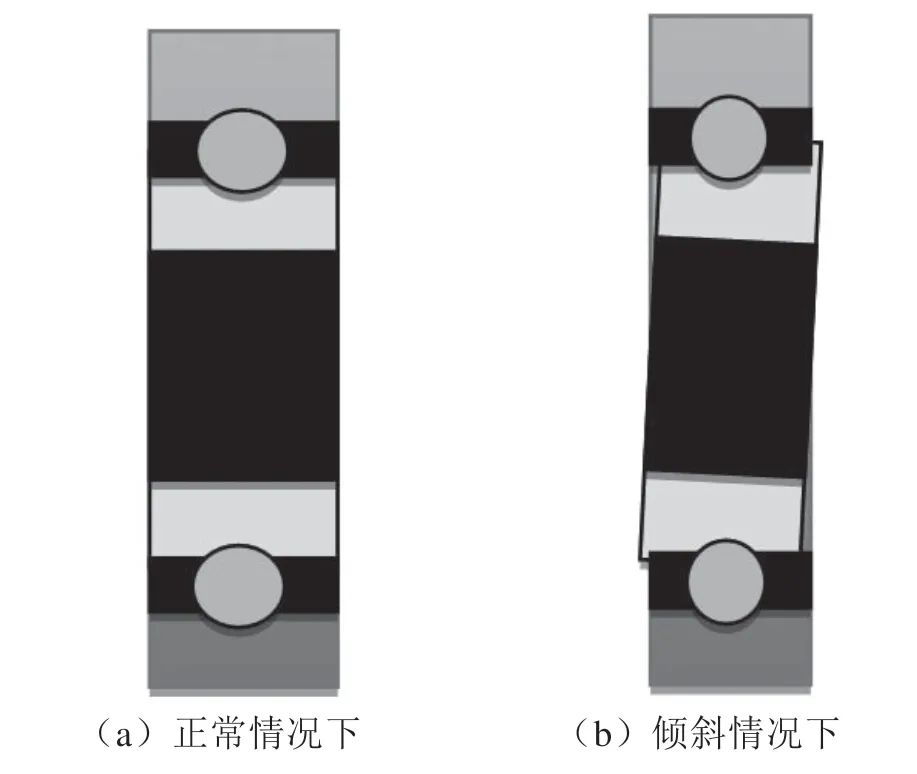

图7 4P 球轴承偏移示意图

在当前状态下,计算丝杠副产生的摆角α,计算公式为

式中:m为丝杠副的径向间隙;D1为丝杠副的径向运动距离。已知m=0.01 mm、D1=32 mm,带入式(1)计算可得α=0.018°。

已知4P 球轴承钢球中心所在圆的直径为61 mm,可计算4P 球轴承产生的摆角β,计算公式为

式中:l为4P 球轴承钢球轴向间隙;D2为4P 球轴承钢球的轴向运动距离。l=0.01 mm,D2=61 mm,带入式(2)计算可得β=0.01°。

丝杠副与4P 轴承综合产生的摆角γ的计算公式为

计算可得γ=0.028°。已知左右两支点间距离为350~500 mm,可计算径向偏差范围,计算公式为

计算可得,径向偏差为0.17~0.24 mm。

2.3 壳体径向偏差分析

齿条丝杠左右两端通过齿轮齿条啮合、滚珠丝杠副固定在壳体中,对应的壳体孔需要做精加工处理。但是,壳体较长,采用普通加工方式需要将工件进行180°翻转、X向及Y向偏移,才能加工出设计状态的孔型[9]。在此过程中,由于设备误差、工装刀具等影响,左右两端孔无法保证100%无偏差。而且由于该侧支撑是由齿轮与齿条啮合完成,齿轮跨齿距公差与齿条跨棒距公差累积,使齿条丝杠径向偏差增大至0.3 mm。

2.4 浮动功能及浮动量需求分析

由壳体径向偏差可知,齿条丝杠在装入壳体后,壳体尺寸偏差等因素会导致齿条丝杠径向偏移0.3 mm,而滚珠丝杠及4P 球轴承本身的游隙产生的径向偏移为0.17 mm。因此,考虑样件尺寸呈t 分布,通过采样计算样本方差得出偏移量超出0.17 mm 的概率达到35%。

从设计角度考虑,需要在滚珠丝杠部分释放出更多的浮动角度,以补偿壳体、齿轮、齿条等公差累积造成的齿条丝杠角度偏差,避免因角度偏差大导致的滚珠丝杠副及4P 轴承承受过多翻转力矩,从而造成磨损加剧及出现潜在噪声。

释放出浮动角度的方式是将丝杠螺母上的轴承外圈与壳体孔之间设计成间隙配合,间隙量约为0.05 mm,并在轴承外圈轴线方向两侧各增加1 个具有轴向力的弹性元件,装配完成时轴线方向保留0.1~0.2 mm 的间隙。一方面,径向间隙可增加约0.15°齿条丝杠摆角;另一方面,由于摆角的出现,在轴承外圈的轴线方向两侧需要释放一定的自由移动空间,借助弹性元件在轴线方向的阻尼作用,降低工作时换向噪声。

3 间隙数值计算及检测

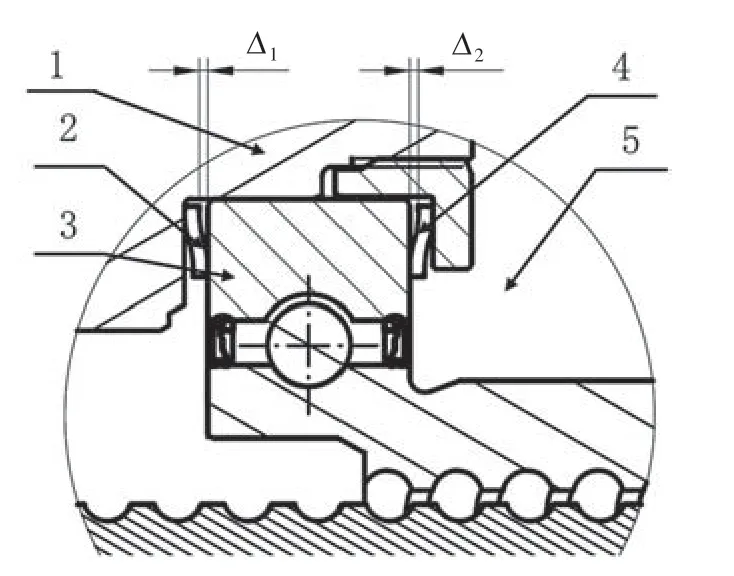

图8 为设计的浮动结构,装配产品的轴向间隙控制∆1、∆2控制在0.1~0.2 mm。结构中影响轴向间隙的零件为1~5,其中壳体为铝合金加工件,弹性垫片为钣金冲压件,轴承外圈、拧紧螺栓为结构钢加工件。

图8 浮动结构图

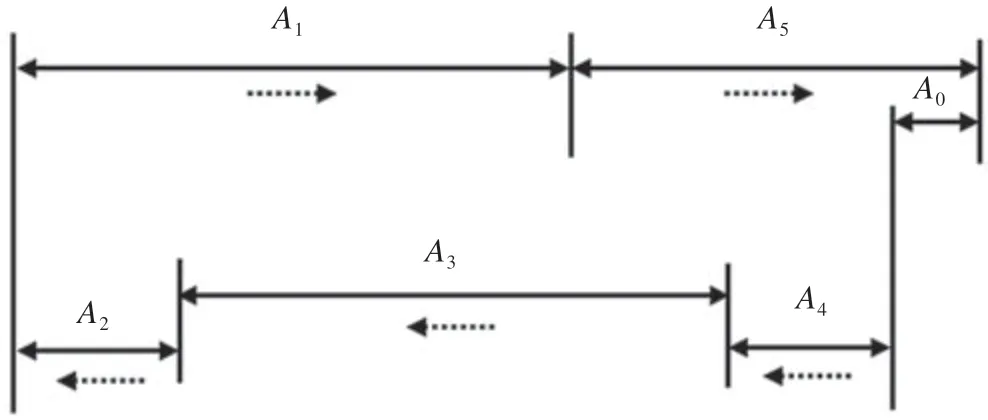

3.1 尺寸链计算

壳体与拧紧螺栓形成尺寸链增环,弹性垫片1、轴承外圈和弹性垫片2 形成尺寸链减环。5 个零件形成的尺寸链模型如图9 所示,封闭环的目标尺寸为0.1~0.2 mm,即封闭环的目标公差TOT=0.1 mm。

图9 尺寸链模型图

封闭环基本尺寸A0的计算公式为

式中:A1和A5为增环的基本尺寸;A2、A3和A4为减环的基本尺寸。

封闭环极值公差TOL的计算公式为

式中:T1、T5、T2、T4、T3为各组成环对应的公差。根据经验,T1=T3=T5=0.05、T2=T4=0.06,计算可得TOL=0.27,大于TOT。

封闭环实际统计公差TOQ的计算公式为

计算可得TOQ=0.17,小于目标统计公差TOS。

综上所述,尺寸公差计算过程复杂,且很难避免误差。根据经验,在上述5 个零件的公差条件下,产品装配时将封闭环目标极值公差控制在0.1 mm 是个难题。

3.2 间隙数值检测

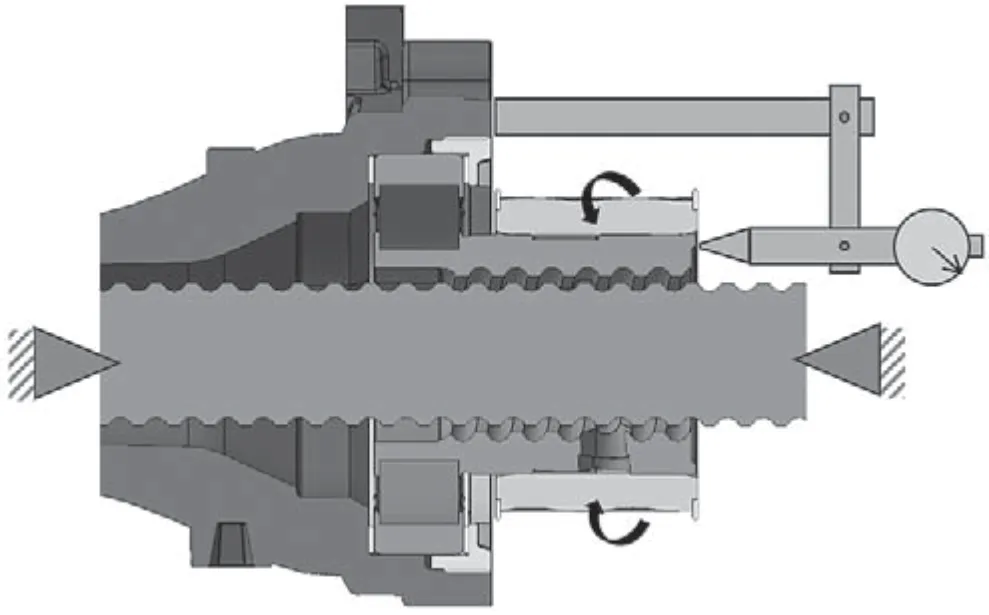

由于轴承内圈完全包围在零件内部,为了在实际生产装配过程中,控制轴承外圈沿齿条丝杠轴线方向的移动量,即A0,提供一种产线上100%在线检测的控制封闭环目标公差TOT的方法。该方法的原理是刚性固定齿条丝杠,在丝杠螺母上施加旋转力矩,利用丝杠螺母上的轴向力,使轴承外圈在轴线上往复运动,通过检测丝杠螺母轴向移动量,间接反映封闭环A0实际尺寸。图10 为检测装置,齿条丝杠两端刚性固定,位移传感器固定在壳体上,丝杠螺塞上施加能克服弹性原件轴向力的力矩,读出位移量S。封闭环实际尺寸A0的计算公式为

图10 检测装置示意

式中:a为4P 轴承轴向游隙期望值。

4 结语

文章首先分析了转向器的结构和工作原理;其次,从间隙产生原因及间隙数值的计算检测2 个维度,开展CAE 模型受力模拟分析以及传动机构游隙、配合件径向偏差、浮动功能及浮动量需求等分析;最后,提出一种产线上100%在线检测方法,以保证在产品实际生产装配过程中,将封闭环目标极值公差控制在0.1 mm。