无人物流车转向器安装支座结构优化

陈衍标

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

转向器安装支座是车辆转向传动系统的一个关键零部件,起到固定转向器的作用,车辆行驶过程中,转向器安装支座受到转向器前后摆动的力,同时也受到转向器转动力矩的转矩。当整车转向到极限的情况下,转向器输出力矩最大,转向器安装支座这时受到转向横拉杆反作用力最大,如果转向器安装支座设计刚度和强度可以承受该力的冲击,转向器安装支座是可靠的使用[1]。转向器安装支座刚度及强度不足时,整车转向到极限位置后转向器安装支座会出现明显变形甚至断裂,此时车辆整个转向系统就失去原设计的性能,整车转向就不精准、汽车跑偏,甚至失去转向功能。这种情况会对人员、车辆存在一定的安全隐患。所以转向器安装支座在设计过程中必须考虑最大受力情况下转向器安装支座有足够的刚度及强度,以保证整车行驶过程中的转向功能准确性。

1 问题分析

优化的无人物流车采用的转向器为内置阻力双回路设计,整车转弯到左右两端极限位置时,转向器轴输入的转矩最大,输入的最大转矩通过转向横拉杆转换为Y向的输出力,实现控制轮胎转向,这时转向器安装支座受到转向横拉杆的反作用力为最大极限工况,转向器安装支座为了克服转向横拉杆反作用力,从而对转向器安装支座的强度及刚度提出了很高的要求[2]。

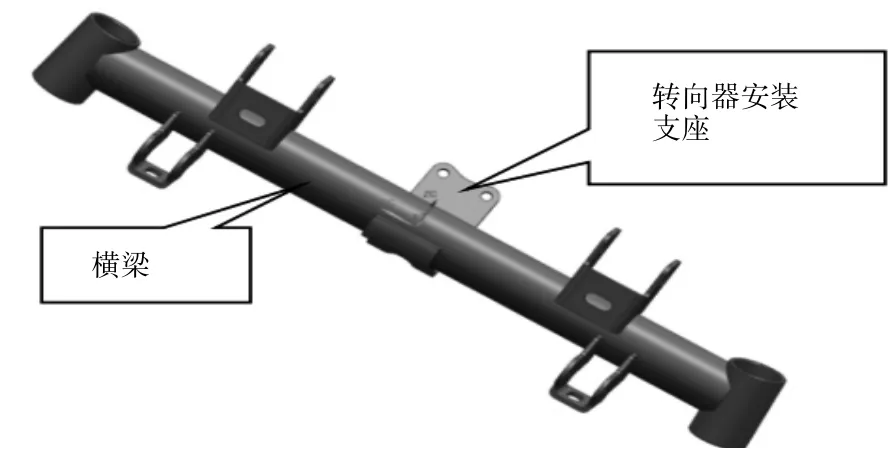

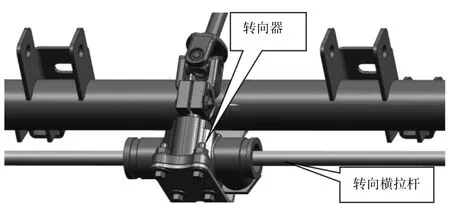

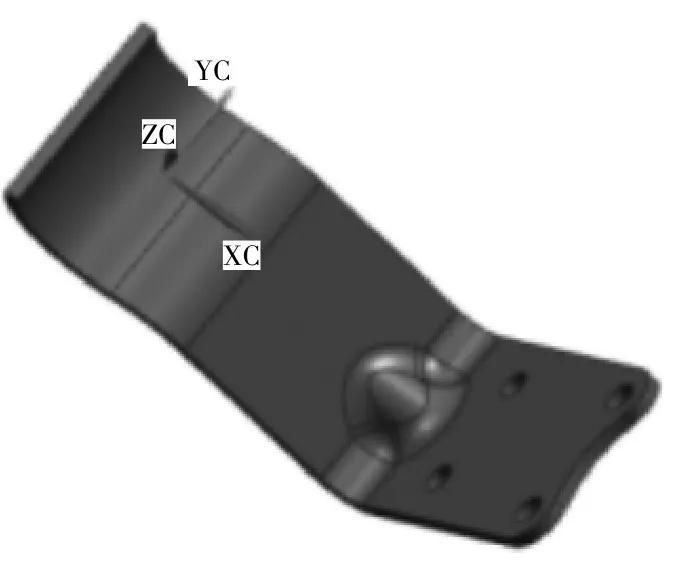

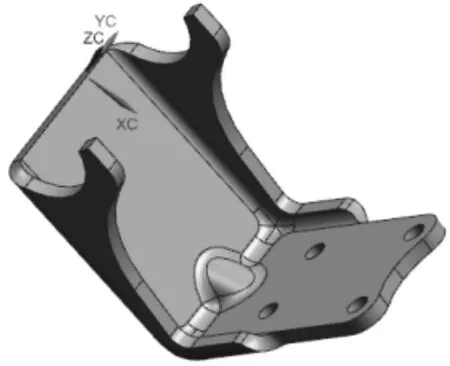

该无人物流车转向器安装支座是采用连续焊接的方式与前桥总成的横梁连接,如图1所示。转向器通过转向器安装支座上的4个螺栓孔采用螺栓连接,实现了转向器与转向器安装支座的刚性连接,如图2所示。由于转向器安装支座的刚度克服不了转向横拉杆反作用力而出现转向器安装支座明显的变形,导致整车转向角度不准确,而失去转向的功能。该无人物流车优化前转向器安装支座如图3所示。

图1 转向器安装支座与前桥总成的横梁采用焊接方式连接

图2 转向器与转向器安装支座采用螺栓连接

图3 优化前无人物流车转向器安装支座

2 优化前转向器安装支座CAE分析

2.1 CAE有限元模型建立

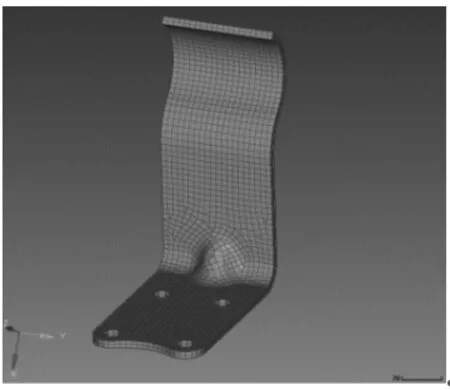

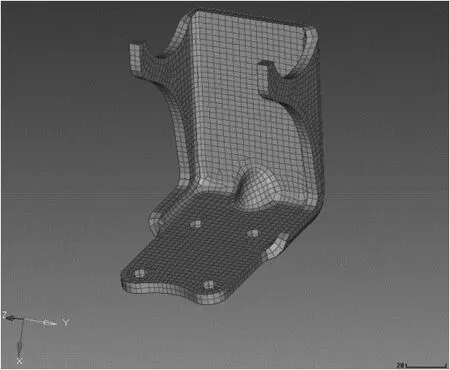

对优化前的转向器安装支座几何模型使用HyperWorks软件进行有限元处理分析[3]。为了更准确对转向器安装支座结构进行模拟,主要采用六面体网格对其进行划分[4]。六面体单元平均尺寸取3 mm,最终共计有5214个节点,3312个单元。转向器安装支座有限元网格模型如图4所示。

图4 优化前转向器安装支座有限元网格模型

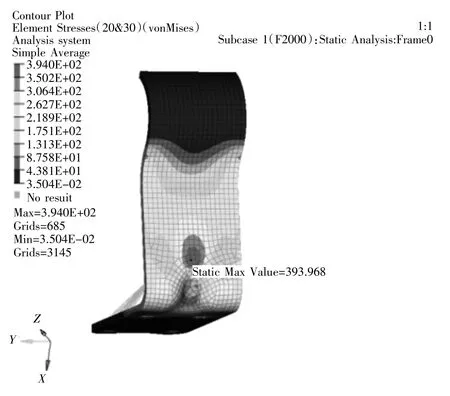

转向器安装支座材料选用Q235A,厚度t=4.0 mm,材料参数见表1。

表1 转向器安装支座材料参数

2.2 边界约束

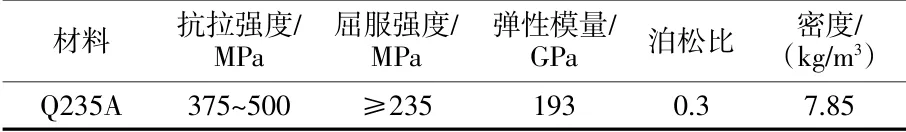

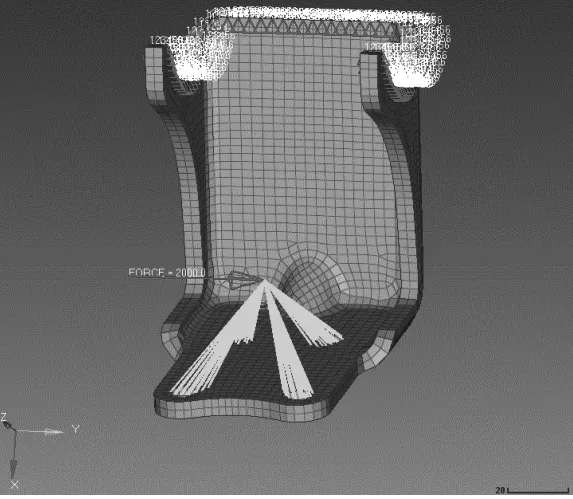

转向器安装支座是采用连续焊接的方式与前桥连接,故有限元模型边界约束点为转向器安装支座与前桥焊接的焊缝位置,边界约束采用完全固定六个自由度方式计算分析。优化前转向器安装支座有限元模型边界约束条件如图5所示。

图5 优化前转向器安装支座有限元模型边界约束及加载载荷

2.3 加载载荷

转向器安装支座主要承受来自转向横拉杆的反作用力而变形。转向器安装支座可看作刚性体,在有限元模型中可将整个转向器安装支座采用RBE2刚体单元进行模拟。转向器输入轴轴线与左右转向横拉杆(输出轴)轴线交点生成RBE2单元作为主节点,此主节点即作为整个模型的受力的作用点,将转向器安装支座上的4个孔圆周的单元节点作为从节点,连接主节点和从节点对模型进行加载载荷。优化前转向器安装支座有限元模型加载载荷如图5所示。根据该无人物流车实际情况可知,转向器输入轴与Z向有60°夹角,输出轴为转向横拉杆沿Y轴方向,输出轴所受最大力约为F=2000 N,故转向器安装支座受到转向横拉杆的反作用力最大约为F=2000 N。

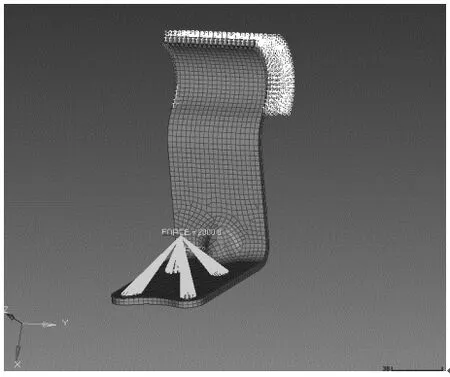

2.4 强度及刚度分析

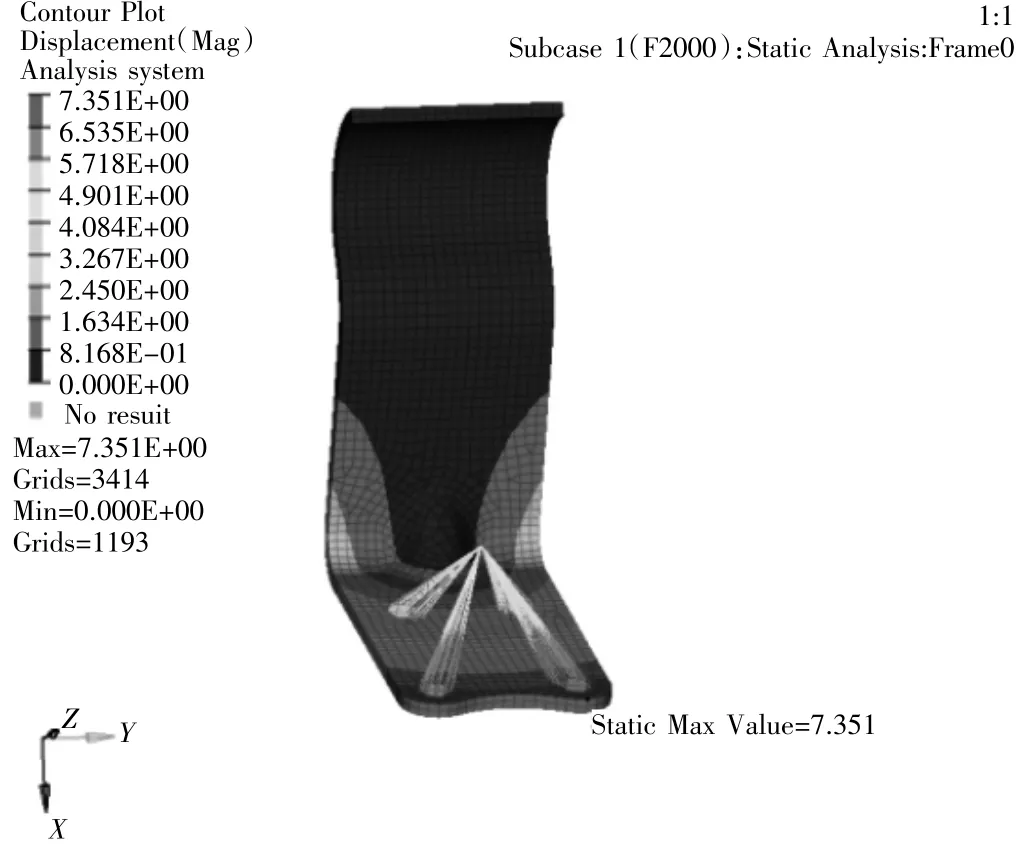

对转向器安装支座有限元模型进行强度及刚度分析,转向器安装支座最大位移为7.351 mm;最大应力为393.968 MPa,远超过材料的许用应力为235 MPa。优化前转向器安装支座应力云图如图6所示,优化前转向器安装位移云图如图7所示。

图6 优化前转向器安装支座应力云

图7 优化前转向器安装支座位移云

2.5 优化前转向器安装支座缺陷

通过HyperWorks软件分析得到此转向器安装支座的刚度严重不足、强度也达不到材料的许用应力要求,导致整车转弯时转向不准确,零件有应力集中现象,转向器安装支座在冲击载荷的作用下材料有出现疲劳断裂失效的风险。优化前转向器安装支座为平面折弯成型后与前桥采用焊接方式连接,转向器安装支座的安装面与焊接固定位置悬空,悬臂长约为88 mm,悬臂越长导致转向器安装支座的刚度越差,且转向器安装支座无任何加强结构设计。

3 转向器安装支座结构优化

3.1 结构优化设计

为了提高转向器安装支座的刚度及强度,对零件结构进行了优化,在转向器安装支座安装面不变的前提下,重新优化了转向器安装支座与前桥搭接的焊接部位,使得转向器安装支座的安装面与焊接固定位置悬臂长由原来的88 mm降低到为75 mm,从而减小悬臂长度对零件刚度的影响,并在安装面的两侧边增加翻边以达到加强零件的刚度及强度效果。优化后的转向器安装支座如图8所示,转向器安装支座与前桥总成的横梁采用焊接方式连接,如图9所示。

图8 优化后的无人物流车前桥转向器安装支座

图9 优化后转向器安装支座与前桥总成横梁采用焊接方式连接

优化后转向器安装支座材料为Q235A,为了进一步提高转向器安装支座的刚度及强度,把零件的厚度设计为t=6.0 mm。

3.2 CAE有限元模型建立

对优化后的转向器安装支座几何模型使用HyperWorks软件进行有限元处理分析,同样采用四面体和六面体网格对其进行划分,四面体和六面体单元平均尺寸取3 mm,共计有5886个节点,3758个单元。优化后转向器安装支座有限元网格模型如图10所示。

图10 优化后转向器安装支座有限元网格模型

3.3 边界约束及加载载荷

采用同样的方式对优化后的转向器安装支座与前前焊接部位进行完全约束六个自由度方式计算分析;使用相同的方法在转向器输入轴轴线与左右转向横拉杆(输出轴)轴线交点进行载荷加载,加载力为F=2000 N。优化后转向器安装支座有限元模型边界约束加载载荷如图11所示。

图11 优化后转向器安装支座有限元模型边界约束及加载载荷

3.4 强度及刚度分析

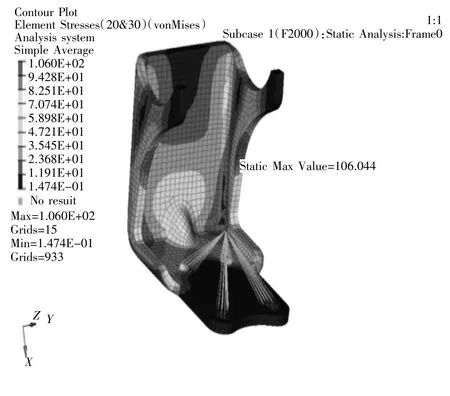

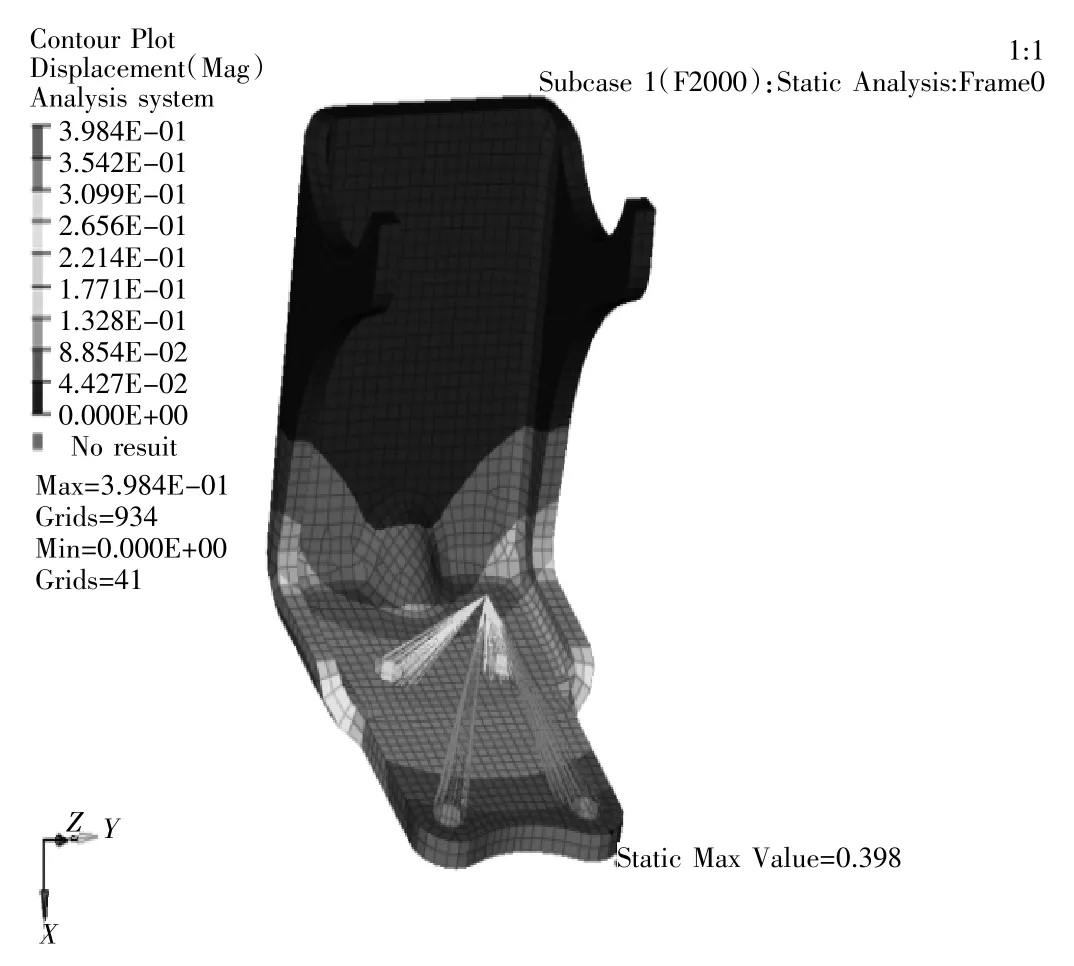

对优化后转向器安装支座有限元模型进行强度及刚度CAE分析,发现转向器安装支座最大位移为0.398 mm;最大应力为106.044 MPa,小于材料的许用应力,满足材料使用要求。优化后转向器安装支座应力云图如图12所示,优化后转向器安装支座位移云图如图13所示。

图12 优化后转向器安装支座应力云

图13 优化后转向器安装支座位移云

4 CAE分析结果对比

通过对转向器安装支座的结构优化前后CAE分析对比,转向器安装支座的最大位移从7.351 mm下降到0.398 mm,说明优化后转向器安装支座的刚度比原方案提高约1747%。转向器安装支座的最大应力从393.968 MPa下降到106.044 MPa,说明优化后转向器安装支座的强度比原方案提高约271%,见表2。从优化后转向器安装支座最大位移及最大应力可知,优化后的转向器安装支座结构强度及刚度得到了很大的改善优化,满足整车的使用要求。

表2 优化前后转向器安装支座的CAE分析结果对比

5 结语

基于HyperWorks软件的CAE有限元分法的结构分析,能有效地模拟分析产品设计阶段刚度、强度及受力情况,得出零件结构的薄弱环节并进行优化。CAE有限元分析技术为产品结构设计和优化提供了理论依据,能大大缩短产品开发周期、提高产品质量,减少开发后期的试验次数及开发成本。