柔性SDM 系统的设备研究

赵亚飞 魏全跃 赖 韬

(浙江中智鲸工智能装备有限公司,嘉兴 314000)

柔性形状沉积制造(Shape Deposition Manufacturing,SDM)系统[1-3]是一种把柔性制造同SDM工艺有机结合的新型制造系统。柔性SDM 工艺包括沉积、切削、去应力处理和清洗共4 个部分。柔性SDM 基本工作过程如下:第一,分层软件将计算机辅助设计(Computer Aided Design,CAD)零件模型分层,获得分层数据;第二,沉积设备依据分层信息,进行沉积;第三,沉积一层后,将沉积工件转移到数控机床上,由数控机床去除其外轮廓并进行加工;第四,当沉积工件是金属零件时,把沉积工件转移到喷丸去应力设备中,去除层间内应力;第五,沉积工件被转移到清洗设备中,清洗沉积层,去除杂屑与污物;第六,沉积工件回到沉积设备中,进行下次沉积。经过多次重复上述循环过程,即可获得零件。柔性SDM 制造工艺的各工序设备有着独特结构形式。

1 沉积设备

1.1 沉积材料的选择

在沉积工件时,一般要选用2 种材料,一种用于沉积工件,另一种用于沉积支撑。支撑材料在沉积制造时起辅助支撑沉积工件的作用,在沉积完成后要将其去除,因此选用支撑材料时要考虑材料的去除方式。在柔性SDM 制造过程中,沉积材料中的金属部分选用铜与不锈钢[3],将不锈钢作为工件材料,铜作为支撑材料。工件加工完成后,使用硝酸刻蚀的方法去除支撑材料,得到成型零件。非金属材料选用ABS-M30 塑料,作为工件材料,选用PVAL 水溶性高分子材料作为支撑材料[4-5],零件成型后放入水中,即可去除支撑材料。

在快速成型过程中,所用材料均有3 种形状,即丝材类、粉末类、颗粒类。在形状沉积制造系统中,通过考察各种沉积方式所用材料的形状发现,丝材类应用最多,而且送丝机构较为简单。

1.2 沉积方式及设备结构形式

1.2.1 熔化极惰性气体保护焊沉积

熔化极惰性气体保护焊(Metal-Inert Gas welding,MIG)的工作原理是利用氩(Ar)、氦(He)或Ar+He混合气体作为保护介质,采用以连续送进可熔化的焊丝与燃烧于焊丝与工件间的电弧作为热源的电弧焊[6-8]。这种焊接方式有如下特点。第一,可以焊接大多金属,如铝、镁、铜、钛、镍及其合金,以及不锈钢、碳钢、耐热钢等。能够焊接这些金属说明,可用焊接的方法沉积这些材料。第二,焊接中氧化烧损极少,只有少量蒸发损失,焊接冶金过程比较单纯。对于快速成型来说,这种焊接方式可以使沉积零件的材料更为单纯。第三,生产率较高、焊接变形小。这对于沉积金属材料而言,意味着沉积尺寸更精确,所需的去除加工量减少。第四,焊接过程易于实现自动化。由于焊接过程易于自动化,此焊接方法非常适用于快速成型,因为在快速成型中,沉积过程是通过数字控制实现的,可进行自动化操作。

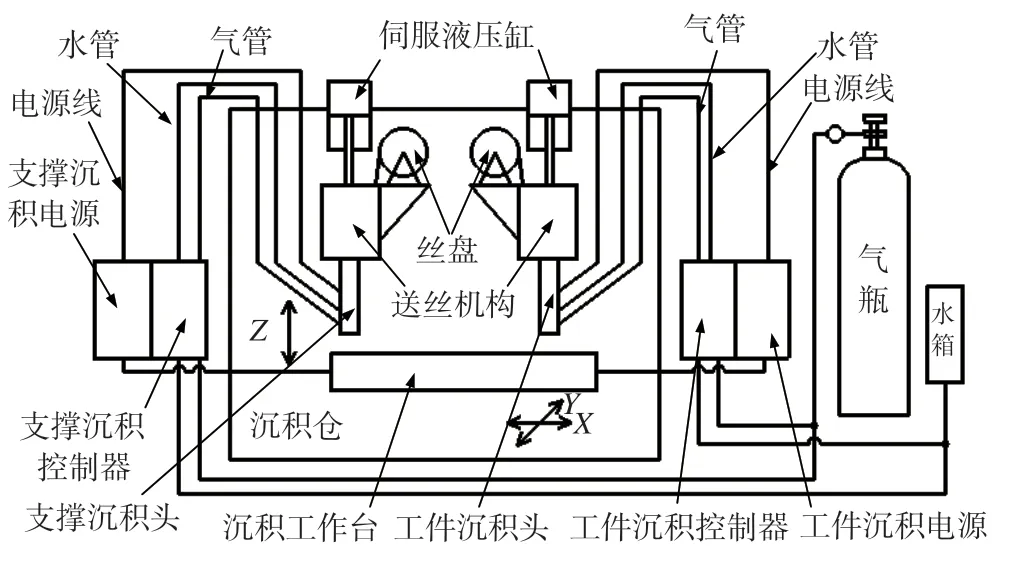

要想把焊接设备转换成沉积设备,就要在数字化MIG 设备上进行改造。图1 为适合柔性SDM 工艺的MIG 设备集成示意图。在沉积仓中,伺服液压缸缸筒固定在沉积仓顶架上,送丝机构和送丝盘均固定在液压缸活塞杆上,送丝机构下端连接焊枪,通过焊枪进行沉积。液压缸在数字控制下,沿Z轴上下移动,使焊枪垂直运动。沉积台在数字控制下沿X、Y方向移动,可沉积出三维零件。工作时,MIG 焊接电源两极分别接在焊枪和沉积台上,气瓶中的保护气体先进入支撑沉积控制器和工件沉积控制器,再从控制器输出到焊枪上。水箱连接在2 个控制器上,控制器中的水由水管进入焊枪以冷却焊枪。整个设备都安置在沉积站的沉积设备安装接口上,需要使用该沉积设备时,可通过沉积站调度系统把设备搬运到沉积位置,经定位固定后即可进行沉积作业。

图1 熔化极惰性气体保护焊设备集成

1.2.2 FDM 沉积

塑料材料的沉积采用熔融沉积成型(Fused Deposition Molding,FDM)工艺[9],它是一种技术成熟的快速成型方法。在柔性SDM 系统中,要改造此成型设备,去掉分层软件及相关设备,保留喷头的轨迹控制及运动执行功能。上位机把分层数据传递给成型机,成型机内的喷头轨迹控制系统根据所给的分层信息设置喷头的运动轨迹,并通过执行机构驱动喷头移动。

沉积头是实现熔融沉积成型的关键部件,也是实现堆积成型的核心部件。熔融挤压快速成型系统的喷头结构一般包括驱动装置、控制装置、塑化装置及喷嘴等部件。其中:驱动装置主要为成型提供动力,为原料添加和熔料挤出提供驱动力,从而保证熔料从喷嘴顺利挤出;控制装置则控制物料的加入速度和加热温度,保证熔料定时、定温地从喷嘴口挤出;进料装置的作用是保证丝材顺利加入料筒;塑化装置的作用是保证物料均匀塑化;喷嘴是物料熔体流经的最后通道,物料熔体经过喷嘴后在工作台上成型为原型件。

2 数控切削加工设备

柔性SDM 系统中,数控切削设备选用立式数控铣床。在形状沉积制造中,对沉积工件进行去除加工的量较少,这是由于在沉积时,工件已接近要求形状。切削加工的目的是对每层轮廓进行修整,以提高尺寸精度。由于加工量少,切削轨迹不是很复杂,选用立式数控铣床即可满足切削要求。铣床上的刀具频繁切削,会导致刀具磨损,因此在加工过程中要及时进行刀具补偿,例如使用对刀仪。

对刀方法是移动刀具沿选定的某个轴,使刀尖(或动力回转刀具的外径)靠向并触动对刀仪上的对刀环,通过挠性支撑杆摆动触发对刀器中的高精度开关传感器,然后开关立即通知系统锁定该进给轴的运动。刀具尺寸补偿是工件切削后产生刀具磨损、丝杠热伸长,进而出现的刀尖变动量。只要再进行一次对刀操作,数控系统就会自动比较测得的新的刀具偏置值与初始刀具偏置值,并将需要补偿的误差值自动补入刀补存储区。对于刀具破损报警或刀具更换,是根据刀具允许的磨损量,设定一个“门槛值”,一旦对刀仪监测到的误差超过“门槛值”,就认为刀具已破损,机床自动报警停机,然后强制更换刀具。

3 喷丸设备

柔性SDM 系统中的喷丸设备用于去除金属沉积过程中由于温度梯度变化引起的层间内应力。该内应力影响沉积工件的形状精度。喷丸强化是指在外力驱动下,喷丸介质(弹丸)高速冲击受喷零件表面,使其发生弹性、塑性变形,从而改变零件的组织结构、残余应力和表面状态,在增加位错密度、引入残余压应力的共同作用下消除金属沉积过程中出现的层间内应力,从而提高成形精度[10-12]。

喷丸设备主要包括喷丸室、双层连续丸料发生系统、喷枪自动进给系统、振动筛分系统、丸料回收系统、除尘系统、数控系统以及电气控制系统等,其工作过程如下。首先,沉积工件被放置在工作台上,双层连续丸料发生系统对丸料加压,通过喷枪冲击工件进行喷丸处理。喷枪由数字控制沿X、Y、Z轴移动,并改变喷射方向。沉积工件可绕Z轴转动,从而对沉积工件的多个方向进行喷丸。其次,冲击工件失速的弹丸落到底通过弹丸回收系统进行回收,弹丸提升系统把底部回收好的弹丸提升送至弹丸分选系统。弹丸分选系统的作用是剔除尺寸和形状不合格的弹丸。最后,经过弹丸分选系统分选的合格弹丸进入双层连续丸料发生系统并储存。一直重复上述过程完成对沉积工件的喷丸。除尘系统主要用于排除喷丸室内产生的金属和非金属粉尘。

4 清洗设备

清洗设备的作用是去除加工时产生的氧化物、切屑及其他杂物。等离子清洗具有如下优势:第一,工件经过等离子清洗后很干燥,可直接送入沉积设备内进行下次沉积;第二,该方法是一种环保的绿色清洗方法,清洗后不会产生有害污染物;第三,等离子体可深入物体的微细孔眼和凹陷内部进行深度清洗,有利于下次沉积;第四,清洗效率高,整个清洗工艺流程可在几分钟内完成;第五,可处理不同的基材,无论是金属、半导体、氧化物还是高分子材料,都可用等离子体进行处理,该方法非常适合在柔性沉积制造中使用;第六,在完成清洗的同时,可改变材料的表面性能,如增强表面的润湿能力、改善膜的附着力等,有利于下次沉积时层与层之间的结合[13]。

5 设备的适应性改造

当以上设备集成到柔性SDM 系统中时,需要对其进行改造。

5.1 设备仓门的改造

对于沉积设备、数控铣床及数控喷丸机床,将其工作仓门改为自动推拉式,既能节省空间又便于集成到柔性SDM 系统中[14]。在固定门边缘安装电动推杆,推杆前端连接活动门,推杆带动活动门,推杆的行程就是活动门的开启宽度。电动推杆的开关由上位机控制。

对于等离子清洗机,因工作舱需要在真空环境下操作,在外摆式门上安装自动启闭装置,有利于密封和节省空间,而且工作室底部要高于小车导轨,便于门的开闭。上下支撑臂铰一端连接在门上,另一端套在转轴上。转轴的下端与步进电机及传动机构连接,上端套在支座上。下导向杆的一端连接在门上,另一端通过球铰链连接在机架上。整个装置安装在工作室内部,其工作过程为步进电机驱动传动机构使转轴转动,进而带动上下支撑臂转动,使门平移直至完全推开。步进电机反转即可关门。下导向杆的作用是限制门绕Z轴做不必要的转动,并与支承臂共同作用使门做限定运动。

5.2 电气及控制系统的改造

将各设备的开关改造成既可单台开启,便于检修维护与调试,又能由上位机通过发送指令来远程控制的开关,使其实现自动化控制。各设备的数控功能主要是用来接收来自上位机的信号,而后驱动执行机构动作。例如,对于喷丸数控设备,上位机根据当前的分层信息,编出相应程序并发给喷丸数控设备,数控装置执行程序并驱动相应执行机构运动,实现喷丸操作。其他设备的工作方式与此相同。

5.3 工作台结构的改造

柔性SDM 系统各工作台的形式统一使用矩形工作台,通过T 型槽固定工件及夹具。

6 结语

在柔性SDM 系统中,数控切削加工设备、喷丸设备和清洗设备是整个系统的重要组成部分。这些设备经过改造,按照工艺要求合理布局,与其他辅助设备一起,在控制系统的控制下进行自动化沉积作业,使得整个工作过程高效、柔性化。