10Mn5中锰钢电阻点焊接头的显微组织与力学性能

曹涛全 赵杨洋 汤梦秋 赵洪山

(上海大学 材料科学与工程学院,上海 200444)

随着社会对汽车行业节能减排和安全性能要求的提高,汽车轻量化同时提高车辆可靠性已成为当前亟待解决的重要课题[1]。目前,汽车用先进高强钢(advanced high strength steel, AHSS)已发展至第三代[2]。中锰钢作为第三代AHSS的典型钢种,较第一代AHSS具有更高的强塑积,较第二代AHSS强塑积虽有所降低,但由于合金元素的减少,成本上更具优势[3-6],为车身轻量化和提高碰撞安全性提供了解决方案[7]。电阻点焊具有简单灵活、实用性好、成本较低且易于实现自动化等优点,在汽车工业车身连接技术中占据重要地位[8]。点焊接头的性能直接影响构件及整车的可靠性。

李硕硕[9]对汽车热成形用中锰钢的焊接性能研究发现,钢中Mn含量升高会导致焊接接头的界面断裂和焊接性能恶化。Stadler等[10]研究了电阻点焊0.1C-6.4Mn-0.6Si中锰钢的热影响区组织演变,结果表明,Mn的分布受温度影响,热影响区奥氏体体积分数随温度的升高而降低,马氏体体积分数则升高。Sarmast-Ghahfarokhi等[11]采用不同拉伸速率对中锰钢点焊接头进行拉伸试验发现,较高的拉伸速率会导致熔核区和热影响区的塑性应变显著增加,且接头的强度和塑性均有所提高。潘华等[12]发现,焊后热处理可有效提高冷轧中锰钢熔核的韧性,从而显著提高接头的性能。然而,目前对中锰钢电阻点焊的研究仍不够完善。本文以2 mm厚10Mn5中锰钢板为研究对象,对其电阻点焊接头组织与力学性能进行了研究,获得了该钢种的点焊工艺窗口,对其在汽车行业的推广和应用具有一定参考价值。

1 试验材料与方法

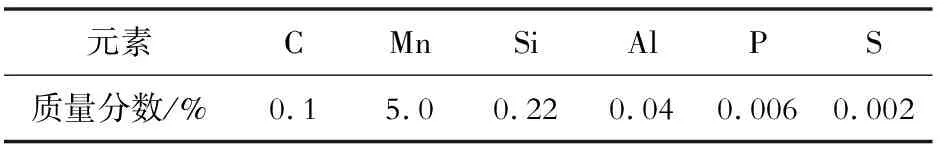

试验材料为10Mn5中锰钢板材,经过热轧、罩式炉退火和冷轧,最终钢板厚度约为2 mm,其化学成分如表1所示,屈服强度为488.7 MPa,抗拉强度为747.3 MPa,断后伸长率为39.1%。试样尺寸和搭接方式如图1所示,分别用于拉剪和十字拉伸试验。焊接前将试样表面进行打磨除锈处理,并用丙酮清洗。

采用伺服中频直流电阻点焊系统进行点焊试验,电极材料为铬锆铜,端面直径为5 mm。焊接工艺参数如表2所示。测定可焊性窗口的焊接时间为360、450、270 ms,力学性能测试及表征所用焊接时间为360 ms。

使用线切割机将焊点沿中心切开制备金相试样,经研磨、抛光及体积分数为4%的硝酸酒精溶液腐蚀后,采用ZEISS Sigma 300型场发射扫描电子显微镜观察点焊接头的微观组织;采用HBRVU-187.5型布洛维光学硬度计测定接头的显微硬度,试验力1.96 N,保载时间10 s,测试点间距0.25 mm。使用MTS C45.305E型万能材料试验机对点焊试样进行拉剪和十字拉伸试验,拉伸速率为2 mm/min。试验结束后绘制载荷-位移曲线,确定失效模式并使用扫描电子显微镜观察试样断口形貌。

表1 10Mn5中锰钢的化学成分Table 1 Chemical composition of the 10Mn5 medium manganese steel

图1 点焊试样尺寸和搭接方式Fig.1 Dimensions and overlapping method of the spot welded specimens

表2 点焊工艺参数Table 2 Spot welding process parameters

2 试验结果与分析

2.1 可焊性窗口

图2 可焊性窗口及典型熔核形貌Fig.2 Weldability window and typical nuggets

2.2 微观组织与显微硬度

图3为8.0 kA电流下点焊接头的宏观形貌及各区域显微组织。接头可分为母材(base metal, BM)、热影响区(heat affected zone, HAZ)和熔核区(fusion zone, FZ)3个区域,其中热影响区又可分为亚临界热影响区、临界热影响区、细晶区和粗晶区。母材由铁素体基体和奥氏体组成,奥氏体随机分布在铁素体基体中,如图3(b)所示。热影响区晶粒长大的程度取决于该区域所达到的最高温度和奥氏体化时间。在靠近母材的亚临界热影响区,如图3(c)所示,其峰值温度低于Ac1,组织与母材类似,由铁素体和奥氏体组成。图3(d)为临界热影响区,其峰值温度处于Ac1~Ac3之间,导致不完全奥氏体化,组织为马氏体、铁素体和奥氏体。峰值温度超过Ac3的区域为过临界热影响区,并可进一步细分为近熔核侧的粗晶区和近母材侧的细晶区。图3(e)为细晶区,其峰值温度超过Ac3,在加热过程中可以完全奥氏体化,冷却后形成马氏体。但由于峰值温度低,相变驱动力小,原奥氏体晶粒不能充分长大,马氏体相对细小。而在熔核区附近的粗晶区,如图3(f)所示,峰值温度也超过Ac3且高于细晶区,高温和高冷却速率促进该区域形成较为粗大的马氏体。熔核区铁素体完全奥氏体化,奥氏体在冷却过程中完全转变为板条马氏体,如图3(g)所示。

图3 接头宏观形貌及各区域微观组织Fig.3 Macrograph and microstructures of different zones in the joint

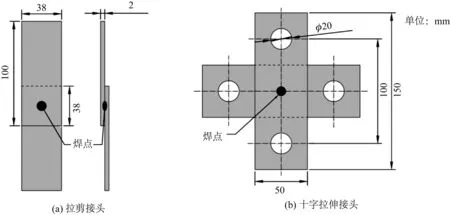

8.0 kA电流下点焊接头的显微硬度分布如图4所示,测试区域贯穿母材、热影响区和熔核区。可见母材平均硬度为225 HV0.2,熔核区平均硬度为390 HV0.2。热影响区硬度由近母材侧至近熔核侧逐渐提高,这与高硬度的马氏体含量逐渐增加有关。热影响区硬度最低值与母材硬度无明显差别,并未出现热影响区软化现象。

2.3 力学性能与断口形貌

图5为不同焊接电流下的点焊接头拉剪和十字拉伸载荷-位移曲线,十字拉伸曲线上的锯齿状波动是测试过程中试样的抖动所致。通常,熔核尺寸是影响接头承载性能的重要因素之一,受焊接电流的影响较明显。从图5可以看出:接头峰值载荷总体随焊接电流的增大而增大,在8.0 kA时拉剪和十字拉伸峰值载荷分别达26.6和9.2 kN;而在焊接电流为8.5 kA时,两者均出现急剧下降的现象。这是由于当电流大于8.3 kA时会发生飞溅,导致接头质量和稳定性降低。随着焊接电流的继续增大,熔核尺寸的增长逐步抵消了飞溅对接头强度所产生的不利影响,接头强度随之恢复。然而,此时接头飞溅十分严重且压痕过深,已不适用于实际生产。

图4 接头显微硬度分布Fig.4 Microhardness distributions in the joint

C和Mn在熔核中心线处富集形成溶质偏析引起晶界强度降低[13]、母材较厚不易颈缩以及马氏体组织的固有脆性等因素的综合作用,导致拉剪和十字拉伸试验中试样的失效模式均为完全界面断裂,如图6所示。根据AWS D8.1M:2013《汽车焊接质量规范钢电阻点焊》[14],本文2 mm厚中锰钢板点焊接头应满足19.1 kN的拉剪强度和5.7 kN的十字拉伸强度要求。试验结果表明,8.0 kA电流下接头拉剪和十字拉伸强度分别超过了该要求的39%和61%,说明发生界面断裂的点焊接头仍具有较高的承载性能。有学者指出,将失效模式作为评定接头性能的最重要标准并不恰当,承载性能可能是更好的参考指标[15]。

图5 拉剪(a)和十字拉伸(b)载荷-位移曲线Fig.5 Load-displacement curves during tensile-shear(a) and cross tensile tests(b)

图6 拉剪(a)和十字拉伸(b)接头失效模式Fig.6 Failure modes of the joint during tensile-shear(a) and cross tensile tests(b)

拉剪接头断口微观形貌如图7所示。接头从熔核边缘开始向内部断裂,即图7(a)中的b→e方向。b区域为最先断裂位置,有明显的解理台阶,断裂能量低,呈现出脆性断裂特征。c区域仍存在解理面,但比a区域的小,台阶上出现大量韧窝,韧窝方向与拉伸方向一致,为脆性断裂向韧性断裂的过渡位置。d区域显示出完全的韧窝特征,与c区域韧窝方向相同,属于韧性断裂。e区域韧窝大小均匀,方向不明显,为接头最终断裂位置。拉伸后熔核立即承受较大的剪切应力,熔核边缘应力相对集中易发生脆性断裂,越靠近熔核中心位置,所受剪切应力越小,断裂时试件整体所受载荷越小,越易发生韧性断裂。因此,10Mn5中锰钢点焊接头的拉剪断裂模式为脆性-韧性断裂。此外,接头在凝固过程中产生了气孔和裂纹,如图7(f)所示,可以观察到大量枝晶,对接头性能不利。

十字拉伸接头断口微观形貌如图8所示,断口表面均表现为较大的不规则解理台阶,在台阶周围分布着少量细小的韧窝。相较于拉剪断口,十字拉伸断口的脆性断裂特征更明显,仅部分区域存在韧性断裂。

3 结论

(1) 采用450、360、270 ms 3种不同焊接时间确定了10Mn5中锰钢点焊接头的可焊性窗口,窗口宽度分别为1.7、1.5和1.4 kA。在360 ms的标准焊接时间下,焊接电流窗口为6.8~8.3 kA。

(2) 点焊接头熔核区组织组织为马氏体,热影响区组织为铁素体、奥氏体和马氏体,其中马氏体含量随与熔核区距离的增加而降低,母材平均硬度为230 HV0.2,熔核区平均硬度为390 HV0.2,热影响区硬度由近熔核侧至近母材侧逐渐降低且无软化现象。

(3) 未发生飞溅的接头在8.0 kA焊接电流下,拉剪和十字拉伸峰值载荷均达到最大值,分别为26.6和9.2 kN,两者失效模式均为界面断裂。拉剪断裂模式为脆性-韧性断裂,十字拉伸断裂模式则以脆性断裂为主。