汽车用高强钢氢脆损伤研究的现状

李彦泽 李运刚 任喜强 马 涛 齐艳飞

(华北理工大学 冶金与能源学院,河北 唐山 063210)

近年来,随着经济的高速发展,我国汽车销量已位列全球第一,到2020年底,我国民用汽车已超过2.6亿辆[1-2]。研究表明,车身质量每降低10%,油耗会减少6%~10%[3],因此亟待研发高强度汽车用钢以实现节能减排。

现有的先进高强钢有热成形钢、双相(dual-phase, DP)钢、淬火-配分(quenched and partitioned, Q &P)钢及相变诱导塑性(transformation induced plasticity, TRIP)钢等。研究表明,当钢的抗拉强度超过1 000 MPa时,氢脆几乎不可避免[4],且强度越高氢脆敏感性越大。钢中奥氏体的氢脆敏感性和氢的扩散系数比马氏体小,因此保留奥氏体组织能提高钢的抗氢脆性能[5]。

氢脆断裂毫无预兆且难以检测。为此,中、日、韩三国在钢铁行业投入了大量资金研究高强钢的氢脆断裂问题,目前诸多企业已将氢脆问题列为重要的研究项目。本文综述了国内外高强度汽车用钢的研究现状和氢脆损伤机制及常用的检测方法等。

1 氢脆损伤机制

炼钢时水会分解成氢,酸洗时的析氢反应会产生氢原子,并渗入钢中导致氢脆,降低钢材的力学性能;自然界的氢渗入也会导致钢材氢脆断裂。钢的强度越高,其氢脆损伤越严重,因此对其进行研究迫在眉睫。

1.1 氢脆机制

氢脆通常表现为钢材的塑性下降、脆性增大,在静载荷下就会断裂,目前分为第一类氢脆和第二类氢脆。

第一类氢脆是钢在冶炼后便存在氢源,使用中在应力的作用下发生氢脆断裂。第二类氢脆是钢在使用中受到应力的作用,同时环境中的氢分子吸附在钢表面并分解成氢原子扩散进入晶格而导致氢脆断裂,又分为可逆氢脆和不可逆氢脆。钢材放置一段时间后能消除的是可逆氢脆,反之为不可逆氢脆。

目前氢脆现象的主流理论有氢压理论[6]、弱键理论[7]、表面吸附理论[8]及氢促进局部塑性变形理论[9]等。

氢压理论是指随着温度的降低钢中析出氢原子,并在钢的孔隙中结合成氢分子,体积迅速增大,产生压力,导致孔隙周围金属开裂[6]。氢压理论能很好地解释钢中的白点和氢鼓泡等不可逆氢脆损伤的机制,但难以解释氢致延迟断裂等可逆氢脆损伤的机制。

弱键理论主要是指氢原子s带电子进入过渡族金属原子未被填满的d电子带,使原子间的排斥力增大,键合力降低,而且随着氢浓度的增大,键合力进一步降低[10],因此较小的外力就能使材料脆断。但该理论目前还不能解释非过渡族金属的氢脆现象。

表面吸附理论认为,氢被吸附到金属表面裂纹附近使表面能降低,导致材料脆化[10]。然而,SO2、CO2等气体也会被吸附在金属表面但不会引发延迟断裂,因此表面吸附理论仍不够完善。

此外还有氢促进局部塑性变形理论。该理论认为,在一定条件下,氢原子会促进位错运动,产生局部变形,并导致变形处塑性断裂[11]。

近年来,关于氢脆损伤的机制尚无定论,目前普遍认为几种断裂机制同时存在,但更倾向于氢压理论,认为材料内氢原子向位错、孔隙等缺陷处扩散和聚集并结合成分子进而产生氢压,并在内、外应力的作用下发生局部塑性变形进而断裂[12]。

1.2 氢扩散机制

氢原子半径比金属原子小,因此金属中的氢原子会从金属原子的间隙向内扩散。环境中的氢分子吸附在钢表面分解成原子并扩散到晶格内,且这种扩散是无序的。

氢通常以原子或离子的形式存在于晶体的间隙中,也会以气体分子的形式存在于孔洞、裂纹等缺陷处,或与金属离子结合形成第二相[13]。

Darken等[14]于20世纪50年代提出氢陷阱的概念,钢中的位错、夹杂及晶界等可作为氢陷阱捕获氢原子,且会影响氢在钢中的扩散系数。

钢中的氢陷阱能束缚扩散到晶格的氢原子使其不能在晶格间扩散,降低钢中氢扩散系数。在钢中加入合金元素形成的碳化物也是氢陷阱,能改善钢的抗氢脆性能,碳化物尺寸越小分布越均匀,越有利于氢的捕集[15]。

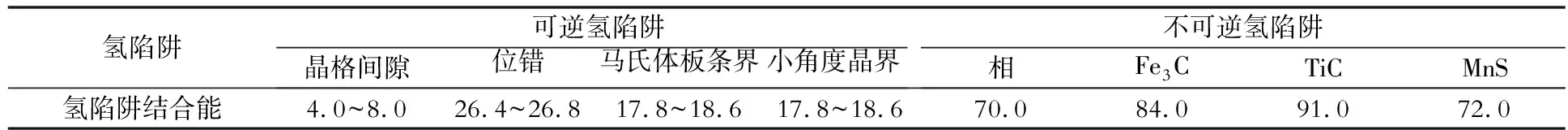

国外在20世纪80年代发现,氢陷阱和氢之间存在结合能,结合能大于50 kJ/mol的为不可逆陷阱,且陷阱中的氢会被氢陷阱吸附,无外力影响很难移动到晶格间隙中,从而束缚氢原子直至饱和[16]。若结合能小于30 kJ/mol,则为可逆氢陷阱,且陷阱中的氢原子可通过晶格间隙在金属中移动,室温下氢也能从陷阱中逸出进入晶格间隙[17]。氢陷阱及部分氢陷阱的结合能如图1和表1所示[18-19]。

氢脆损伤的发生取决于氢陷阱能容纳的氢量,氢浓度超过临界浓度就会萌生裂纹。但不可逆氢陷阱能抑制氢致裂纹的萌生,并防止氢向易萌生裂纹的潜在部位聚集,因此金属中形成不可逆氢陷阱能提高高强钢的抗氢脆性能。

图1 金属中氢的原子尺度(a)和微观尺度(b)分布的示意图[18]Fig.1 Schematic diagram of atomic-scale(a) and micro-scale(b) distributions of hydrogen in metal[18]

表1 不同氢陷阱的结合能Table 1 Binding energy of different hydrogen traps

2 汽车用高强钢氢脆损伤的研究进展

2.1 双相钢

双相(DP)钢是第一代高强汽车用钢,是目前较受关注的钢种之一。DP钢的强度和初始加工硬化率高,其抗拉强度可从500 MPa提高到1 200 MPa,国外汽车制造业大多采用了DP钢[20]。DP钢主要含Mn、Si、Cr、Nb等元素,其组织为铁素体和马氏体,具有较好的延展性和较高的强度[21]。

双相钢的氢脆损伤主要由马氏体引起,因为马氏体具有高强度且对氢极为敏感。Koyama等[22]通过拉伸试验和扫描电子显微镜检测发现,氢原子在马氏体中的聚集促进了马氏体的断裂,且裂纹从马氏体向相界面扩展。此外,Escobar等[19]研究发现,DP钢中存在Al-Mn-O-S和MnS等夹杂物,能作为氢陷阱捕获氢原子,且MnS的陷阱结合能较高,是不可逆氢陷阱。

马氏体的缺陷能作为氢陷阱束缚钢中的氢,从而改善DP钢的抗氢脆性能。研究表明,室温下有效氢扩散系数从大到小依次为铁素体、奥氏体、马氏体[23]。Escobar等[19]采用热脱附试验发现,马氏体钢中存在可逆氢陷阱,能捕捉可扩散氢原子。

铁素体中的位错和碳化物也影响氢原子的扩散。Tasi等[24]研究发现,双相钢中的TiC不但能降低氢扩散系数,还可防止氢原子在晶格间聚集。DP钢中典型氢陷阱的陷阱结合能如表2所示。

表2 DP钢中典型氢陷阱的陷阱结合能[25]Table 2 Trapping binding energy of typical hydrogen traps in DP steel[25] kJ/mol

2.2 Q &P钢

根据M3理论,第3代先进高强钢的组织应是具有硬基体+增塑相的复相组织[24],Q &P钢是根据M3理论通过Q &P处理获得马氏体和残留奥氏体的高强钢。2010年,宝钢首次研发第3代先进高强Q &P钢,其抗拉强度不低于980 MPa。随后宝钢不断改良Q &P钢,到2019年其抗拉强度达到了1 500 MPa,断后伸长率更是同级别马氏体钢的2倍[26]。目前,宝钢已成功开发出不同种类的Q &P钢。

马氏体是钢的基体组织,残留奥氏体是塑性相,变形过程中会产生TRIP效应[27]。Q &P处理是利用马氏体中的碳原子使部分奥氏体保留至室温,以获得马氏体+残留奥氏体的复相组织[28]。但TRIP效应会使未回火马氏体诱发氢致裂纹的萌生和扩展[29],导致Q &P钢的氢脆敏感性提高。

研究表明,马氏体是氢脆敏感性最大的组织[30],低于0.1×10-6的氢含量足以造成马氏体钢发生氢脆[31]。普遍认为,Q &P钢的残留奥氏体能降低氢脆敏感性。

根据氢陷阱理论,高强钢的氢脆是由可扩散氢原子引起的,因此可通过增加氢陷阱来减少能自由扩散的氢原子,以改善高强钢的抗氢脆性能[16]。研究表明,奥氏体的氢溶解度远大于马氏体,氢扩散速率也小于马氏体,奥氏体与基体间的界面也能产生氢陷阱[32],因此残留奥氏体可作为氢陷阱捕捉氢原子。

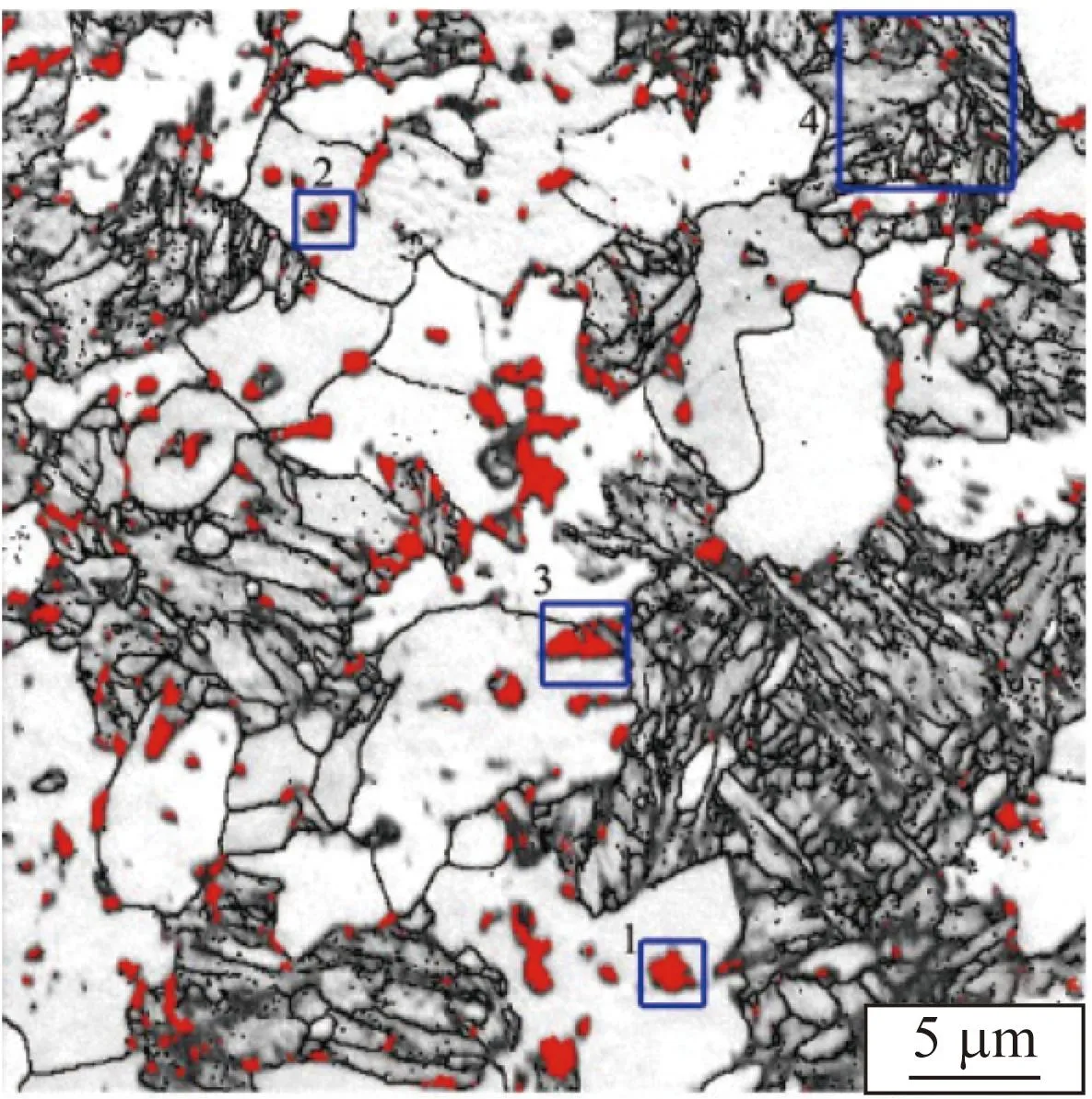

Q &P钢具有较好抗氢脆性能的必要条件是残留奥氏体稳定。主流观点认为,形态是影响残留奥氏体稳定性的主要因素。通常残留奥氏体的稳定性随碳含量的增加而提高。Xiong等[33]认为,影响残留奥氏体稳定性的重要因素是形态,通常为块状和薄膜状。Wang等[31]认为,板条马氏体之间的薄膜状残留奥氏体能有效提高抗氢脆性能,经Q &P处理的Fe-0.22C-1.40Si-1.80Mn钢的显微组织如图2所示。图中,白色为铁素体,红色为残留奥氏体,灰色为马氏体/残留奥氏体。目前通常将热加工温度提高到Ac3以上,以便仅能形成薄膜状残留奥氏体,提高Q &P钢的综合性能。

图2 经Q &P处理的Fe-0.22C-1.40Si-1.80Mn钢的显微组织Fig.2 Microstructure of Fe-0.22C-1.40Si-1.80Mn steel after Q &P treatment

图2表明,残留奥氏体有块状和薄膜状两种形态,前者主要分布在铁素体晶内(方块1和2)和原奥氏体晶界(方块3),后者主要分布在马氏体板条间(方块4)。

2.3 热成形钢

除了传统的冷冲压工艺外,随着汽车用先进高强钢的发展,还开发了热冲压成形工艺,是将钢板加热奥氏体化,冲压成形后淬火获得马氏体。热冲压件具有精度高、强度高(接近1 400 MPa)、厚度薄等优点[34]。

热冲压成形技术最早应用于农机制造,1984年热冲压成形技术首次应用于汽车防撞梁,随后热成形件越来越多。2002—2012年,热成形钢从占车身质量的7%提升到了38%,全球热成形件生产也得到了飞速发展,从1997年的800万件到2007年的1.07亿件,再到2020年的10亿件[35]。虽然我国热成形钢的研究起步较晚,到2013年才建成首条热冲压生产线,但到2019年已达到180条(含在建)[36]。

近年来,热成形钢的强度也在提高,从1 500 MPa级、1 600 MPa级到1 800 MPa级,北京科技大学研发出了抗拉强度不低于2 000 MPa级的高强度热成形钢[27],宝钢股份也自主开发出了2 000 MPa级高强塑积热成形钢,与普通1 500 MPa级热成形钢相比,可使零件质量降低15%[37]。

热成形钢的显微组织主要是马氏体和少量残留奥氏体,马氏体的氢脆敏感性较高,而奥氏体有较好的抗氢脆性能。在应力诱导形变后,奥氏体转变为马氏体,且两者界面易萌生裂纹,因此奥氏体的稳定性对材料抗氢脆损伤性能的影响较大[38],加入Mn、Ni等稳定奥氏体的元素可提高热成形钢的抗氢脆性能。研究表明,Cu对氢原子的亲和力较小,钢中加入Cu能有效降低氢脆敏感性[39]。

Loidl等[40]通过对不同强度的热成形钢和马氏体钢进行充氢拉伸试验来评价其氢脆敏感性,结果表明,热成形钢与马氏体钢的临界氢浓度超过4×10-6后就极可能发生沿晶开裂,马氏体含量较高的钢更易发生氢致断裂。

Lee等[41]对热成形高锰钢进行了充氢拉伸试验,发现淬火态钢对氢脆最敏感,回火会降低氢脆敏感性。张永健[42]通过电解充氢及静载荷试验研究了热处理对热成形MnB钢抗氢脆损伤性能的影响,结果表明,淬火后热成形钢的氢脆损伤最严重,而回火能明显改善抗氢脆损伤性能。这是因为回火提高了渗碳体在钢中的分布密度,能作为氢陷阱有效捕捉氢原子。

张施琦等[43]采用恒载荷和双电解池氢渗透等方法研究了Nb含量对MnB5高锰钢抗氢脆性能的影响,结果表明,适量的Nb有利于提高钢的抗氢脆性能。这是因为析出的NbC第二相是结合能较高的不可逆氢陷阱,氢原子很难从其中脱附。进一步的研究[42]表明,NbC颗粒能捕获并钉扎游离氢,有效防止氢在晶格间的扩散,还具有细化晶粒的作用,能延缓氢致开裂,因此在热成形钢中添加Nb能有效改善其抗氢脆损伤性能。

程亚杰等[44]通过动态充氢、恒载荷及双电解池氢渗透等试验研究了轧制温度对含Nb热成形钢抗氢脆性能的影响,结果表明,随着始轧温度从1 000 ℃降至950 ℃,钢的氢扩散系数减小,抗氢脆性能提高。这是由于950 ℃时析出相尺寸比1 000 ℃时减小了20 nm左右,能作为氢陷阱更好地捕捉氢原子,从而提高抗氢脆性能。

2.4 中锰TRIP钢

TRIP效应是在钢中加入Ni、Cr等元素使亚稳奥氏体转变为马氏体获得较高的塑性。但TRIP钢是第一代先进高强钢,强塑积较低。根据第三代先进高强钢的研发思路及Mn元素的奥氏体稳定化作用,在传统TRIP钢的基础上加入10%(质量分数,下同)左右的Mn,并在两相区进行退火以获得铁素体基体+亚稳奥氏体组织,以提高钢的强度和断后伸长率[45]。

根据以上研发思路,国内钢铁研究总院率先进行了中锰TRIP钢的研制,并在实验室获得了抗拉强度接近1 600 MPa、强塑积接近50 GPa·%的高性能TRIP钢,目前太钢和宝钢都已开始工业化试制。

中锰钢的抗拉强度高,氢脆问题也较严重。中锰TRIP钢成形过程中的TRIP效应及其内部氢原子反应会降低成形件的性能,并且亚稳奥氏体在成形后会被马氏体取代[46],进一步降低其抗氢脆性能。

徐娟萍[47]研究了Fe-Mn-C系中锰钢的抗氢脆性能,结果表明,热轧中锰钢的原奥氏体晶界和马氏体为氢脆开裂点,冷轧后退火可获得铁素体和奥氏体等轴晶粒,使氢原子均匀分布,从而降低萌生裂纹的可能性。

朱旭[12]进行了充氢+慢速率拉伸试验,结果表明,中锰TRIP钢的氢脆敏感性远大于Q &P钢,微量的氢就会导致氢致断裂。氢含量较低时试样变形后不久就发生了断裂,而氢含量较高时试样在变形阶段就断裂。拉伸过程中,受应力影响会诱发氢致裂纹的萌生和扩展使其断裂,说明应力强度是影响中锰TRIP钢氢致裂纹萌生的关键因素。杜预[48]对充氢后的中锰钢(5%Mn)进行拉伸试验,发现拉伸试样的断口均呈韧窝状,表明是韧性断裂。这与奥氏体的作用密不可分,因为奥氏体的塑性变形性能较好,对氢损伤有一定的缓解作用。

由上述试验结果可知,TRIP效应会加剧氢脆敏感性,降低中锰TRIP钢的抗氢脆性能。而奥氏体具有减小氢脆敏感性的作用,提高奥氏体的稳定性是提升中锰TRIP钢抗氢脆损伤的重要措施。

3 氢脆损伤的检测方法

3.1 电解充氢法

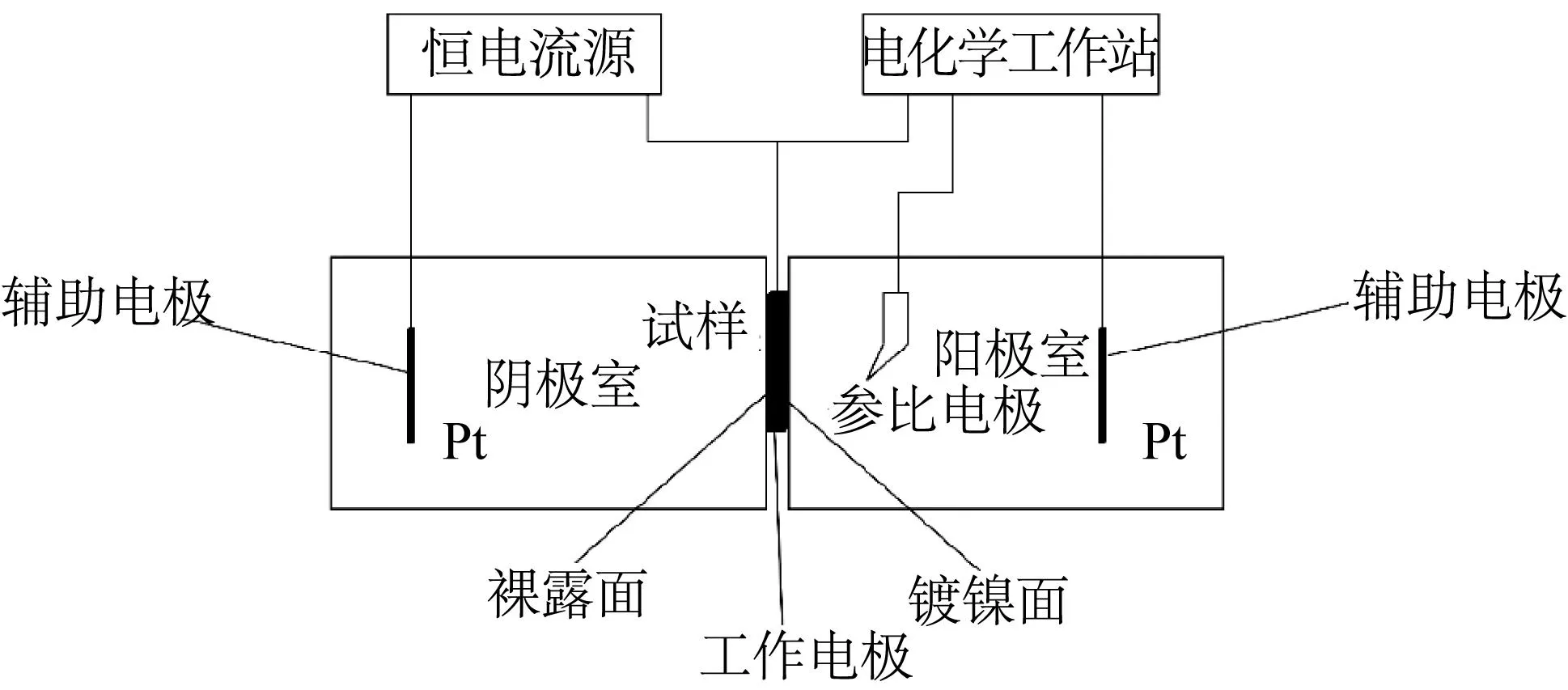

为研究钢的氢脆,通常对试样进行预充氢或在含氢环境中试验。高强钢在使用中发生的氢脆通常是第一类氢脆。为了快速得到充满氢的金属试样,实验室通常采用电解充氢法。电解充氢能在一定时间内向试样充入足量的氢且操作简单,因而得到广泛应用。电解充氢装置如图3所示。

图3 电解充氢装置示意图Fig.3 Schematic diagram of the electrolysis hydrogenating device

为了进一步研究钢的氢脆行为,通常采用电解充氢法对拉伸试样进行充氢以分析氢脆损伤的机制。其思路是使外界的氢原子向试样内扩散,使钢发生氢脆损伤,并对充氢后的试样进行缓慢拉伸,分析金属的氢脆损伤程度。

3.2 双电解池氢渗透法

研究氢在金属中的扩散一般采用准弹性中子散射法、动态内耗法、电化学渗透法等[49]。准弹性中子散射法虽然适应性强,但易受散射干扰且操作复杂,并不常用。动态内耗法虽能准确测量氢的扩散系数,但只适用于过渡金属,其应用也有一定的局限性。用电化学渗透法研究氢在金属中的扩散速率是Devanathan和Stachurski[50]提出的,在随后的研究中,Yamakawa等[51]设计的氢传感器中开始用NaOH溶液作电解液,并采用氧化汞电极作参比电极。由于氧化汞电极有毒,所以之后的研究采用了无毒的饱和甘汞电极。目前研究多通过双电解池氢渗透试验来检测金属中氢含量及氢的扩散速率与充氢电流之间的关系。电化学双电解池氢渗透装置示意图如图4所示。

图4 电化学双电解池氢渗透装置示意图Fig.4 Schematic diagram of hydrogen penetration device provided with electrochemical double electrolytic cell

电解充氢是以试样作电极浸泡在溶液中,要有足量的氢进入金属,或使充氢量相同。双电解池氢渗透法一般是试片的一个面接触充氢池(阴极室),另一面接触释氢池(阳极室)。氢渗透试验一般要测量出氢渗透曲线,分析金属中吸收和逸出的氢。

3.3 氢脆断裂检测方法

目前常用的检测方法为恒载荷拉伸试验、恒应变延迟断裂试验及慢应变速率拉伸试验,但前两种方法缺点较多,除特殊情况一般较少采用。恒载荷拉伸试验耗时较长,裂纹形成前固定载荷使裂纹萌生后有效承载截面积减小,应力增大。恒应变延迟断裂试验的缺点是弯曲应力难以相同,且试验结果分散性较大。

慢应变速率拉伸试验已被广泛用于检测高强钢的氢脆敏感性,主要是对静态充氢或动态充氢后的高强钢试样进行慢拉伸,应变速率为10-3~10-7s-1,能检测高强钢的应力-应变曲线、断面收缩率及断后伸长率等受氢影响的力学性能。其优点是速度快,能模拟实际使用环境,且涵盖了氢致断裂的全过程(孕育期、裂纹扩展和断裂)。

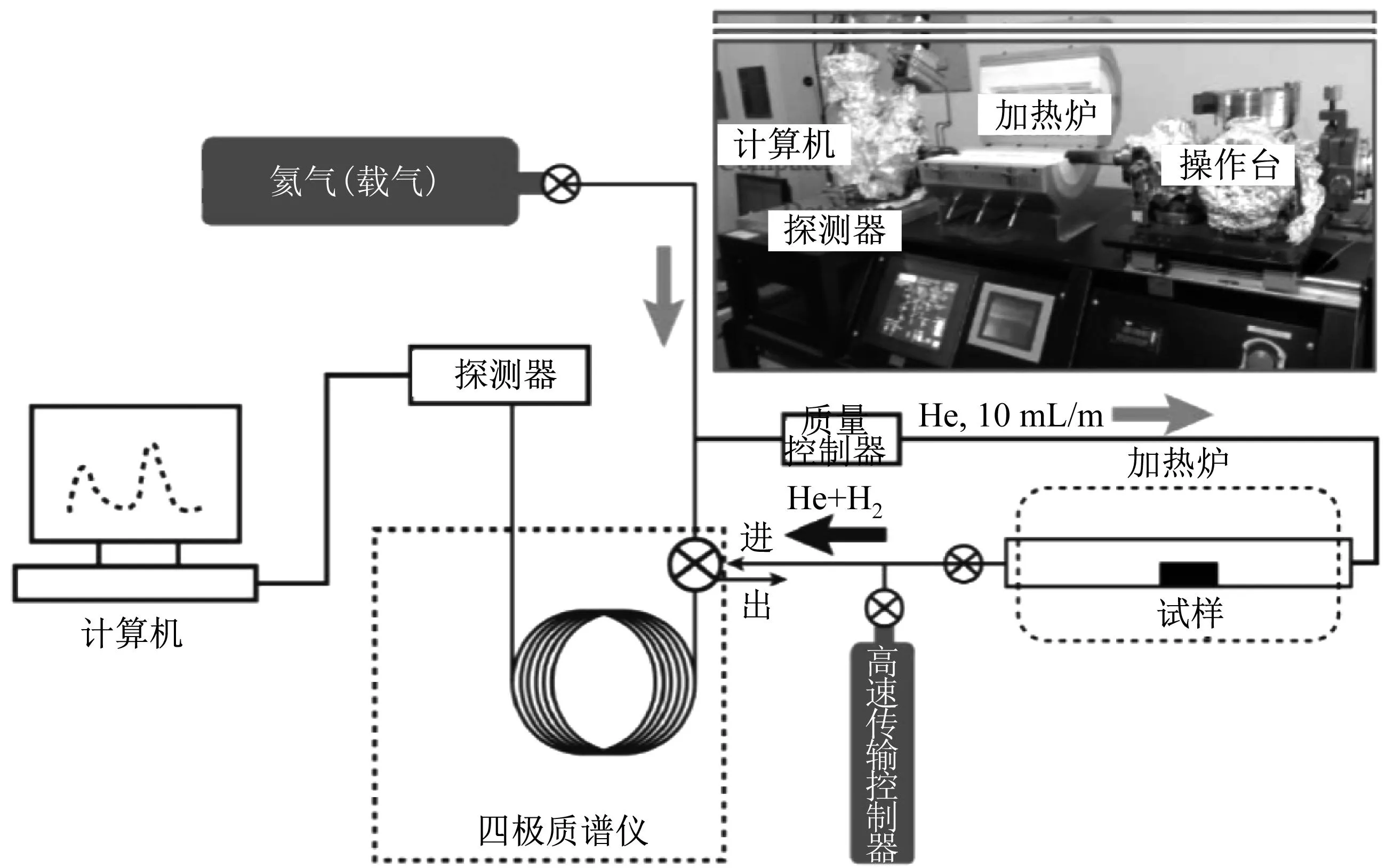

采用氢热脱附仪可测定钢中扩散氢和不可扩散氢的含量,其原理如图5所示[25]。将充氢试样以一定的速率加热至设定温度,使氢在加热过程从试样中逸出,根据氢逸出曲线的积分面积计算氢含量。

图5 氢热脱附仪及其原理图[25]Fig.5 Hydrogen thermal desorption spectrometer and its schematic diagram[25]

4 结束语

本文综述了汽车用先进高强钢氢脆损伤研究的现状。其中双相钢、Q &P钢、热成形钢、中锰TRIP钢等可用作汽车制造的先进高强钢抗拉强度均超过1 000 MPa,热成形钢甚至可达2 000 MPa。但是随着强度的提高,钢的氢脆损伤也容易发生,因而钢的氢脆现象越来越受到汽车制造业的关注。通过检测先进高强钢的氢脆敏感性和氢脆临界参数来防止或减少氢脆损伤,研发新一代抗氢脆性能更好的钢种是未来的发展方向。