65Mn/Q235双金属复合管的热处理工艺优化及其耐磨性

王庭昆 樊 剑 李 涛 马贤勇 李 俊 李绍宏

(1.宝武集团 云南昆钢新型复合材料开发有限公司,云南 安宁 650302;2.昆明理工大学 材料科学与工程学院,云南 昆明 650093)

在现代机械制造业中,异种金属复合构件由于能满足不同工作条件对材质的要求且生产成本低,而得到广泛的关注和应用。双金属复合材料以碳素钢为基体,根据使用性能要求和服役环境在其内表面覆衬1~3 mm厚的合金钢或不锈钢、钛合金等异种金属而具有良好的耐磨性和耐蚀性。双金属复合钢管的两种单层材料的组合方式取决于使用要求及其环境特征,基本原则是:基层钢管应具有较高的强度和刚性,价格便宜,工艺性能好;覆盖层应具有抗环境介质的腐蚀或抗磨损性能[1]。按基层管与内衬管的复合工艺,双金属复合钢管可分为机械式复合和冶金式复合两大类[2]。冶金复合管是衬层管与基层管之间通过一定的工艺形成冶金复合层,结合面属于冶金结合,相比机械复合管,其结合强度更高,适用范围更广。机械复合的主要生产工艺有液压法、滚压法和冷拔法等;冶金复合的主要生产工艺有热轧复合法、热挤压法和粉末冶金法等。热轧复合法是制造双金属复合管的主要方法,其制备过程是先利用轧机较大的轧制力将两种不同材质的板坯复合,然后采用UOE(U-forming, O-forming, Expanding即U形弯曲、O成形和机械扩径)工艺[3-4]卷成管坯,再采用合适的焊接方法连接。该方法自动化程度高、生产效率高、制作长度长[5-6]。65Mn/Q235双金属复合管作为介质输送构件在机械、化工、冶金、矿山等领域应用广泛。本文针对经热轧复合-卷管-800 ℃感应加热表面淬火的65Mn/Q235双金属复合管在使用过程中出现崩裂、耐磨性不足等问题,对复合管的微观组织和性能进行分析,并对其热处理工艺进行优化,以提高65Mn/Q235复合管的耐磨性和使用寿命。

1 试验材料与方法

试验材料为采用热轧复合法制备的65Mn/Q235双金属复合管,其内衬层为65Mn钢,基层为Q235钢。65Mn钢和Q235钢的化学成分如表1所示。试样经研磨抛光后用体积分数为4%的硝酸酒精溶液腐蚀,然后采用金相显微镜和扫描电子显微镜观察其显微组织。利用洛氏硬度计、显微硬度计测量试样硬度,测5次取其平均值。

从双金属复合钢板上切取尺寸为10 mm×10 mm的试样,在电阻炉中分别加热至790、815、840 ℃,保温10~50 min,然后油冷至室温。采用旋转砂盘式磨损试验机进行磨粒磨损试验,试验力为40 N,转速为20 r/min。采用称重法测量试样的磨损质量损失。

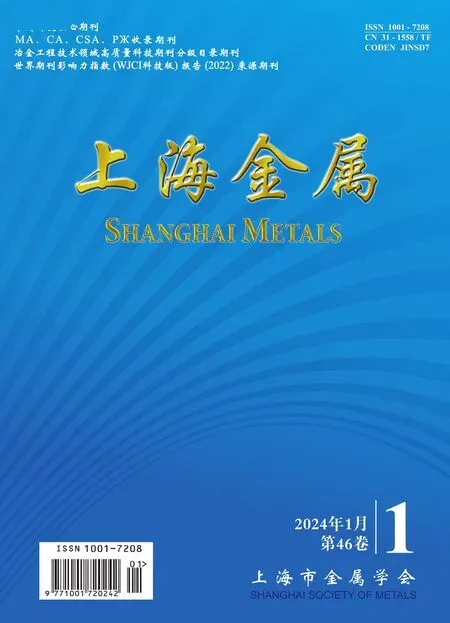

表1 试验钢的化学成分Table 1 Chemical composition of the tested steels

2 试验结果与分析

2.1 显微组织及硬度

失效的65Mn/Q235双金属复合管内衬层65Mn钢的显微组织如图1所示。由图1(a)可知,65Mn钢基体组织主要由马氏体和未溶碳化物组成;此外,还存在未溶的层片状珠光体团,如图1(b)所示。65Mn钢属于高碳钢,其组织中部分区域存在大尺寸未溶碳化物是由热处理过程奥氏体化不充分所致。较多的未溶碳化物将导致65Mn钢在奥氏体化过程中溶入奥氏体基体的碳减少,从而影响钢的淬火硬度。钢中层片状珠光体组织是球化退火不充分所致,层片状珠光体会增加钢材的脆性,严重影响钢材的使用性能,尤其使韧性显著降低[7-8]。有学者[9]研究了层片状珠光体穿晶和沿晶断裂的微观机制,认为穿晶断裂起源于片状珠光体不连续处。因此,层片状珠光体(团)的存在使钢的脆性增加,在使用过程中因韧性不足易出现崩裂现象。

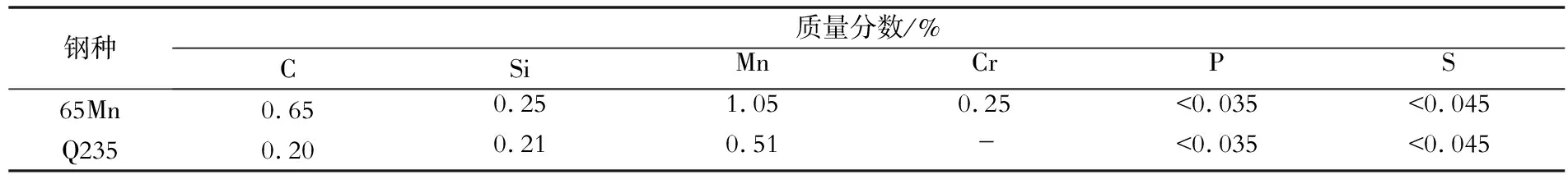

焊缝是钢管性能最薄弱的区域,其质量直接影响管道的质量。65Mn/Q235双金属复合管焊缝的显微组织如图2所示。由图2可知,复合管焊缝组织与基体组织有明显差异。

从图2可知,65Mn和Q235两种钢的焊缝组织较粗大,而且靠近碳钢一侧的焊缝组织尤其粗大。焊缝区组织粗大主要与焊接工艺有关。金属在焊接热循环的作用下,热影响区组织分布不均匀,熔合区和过热区晶粒易粗化。为了避免热影响区组织分布不均匀和晶粒粗化,焊接过程中需要控制热输入量、加热速率和冷却速率,以尽可能减小热循环对金属的影响[10]。此外,还可以采用局部预热、后热处理等方法来改善热影响区的组织分布和晶粒尺寸[11]。

图1 双金属复合管中65Mn钢的显微组织Fig.1 Microstructures of 65Mn steel in bimetal composite pipe

图3为65Mn钢焊缝硬度分布,焊缝区硬度测试点间距为0.05 mm,基体测试点间距为0.2 mm。由图3可知,焊缝区硬度明显低于基体,焊缝区硬度为50~54 HRC,焊缝中心硬度最低为50 HRC,基体硬度为60~62 HRC。结合图2可知,65Mn钢焊缝中心硬度较低的原因可能是:在焊接过程中65Mn钢与Q235钢在焊接熔池内发生了一定程度的金属液混合,使65Mn钢焊缝中心成分发生变化;同时大量碳原子向Q235钢一侧发生扩散,Q235钢焊缝在冷却过程中产生“自回火”,碳化物析出降低了固溶强化效果。此外,由于焊接熔池温度较高,焊接金属液在冷却时易形成粗大的晶粒。因此,后续热处理若未能消除焊缝区粗大晶粒和碳化物,则会导致焊缝硬度较低,影响耐磨性能。

图3 65Mn钢焊缝硬度分布Fig.3 Hardness distributions of 65Mn steel weld

2.2 热处理工艺优化

通过2.1节分析可知,65Mn/Q235双金属复合管崩裂的主要原因是热处理后65Mn钢中仍存在大量未溶的碳化物和层片状珠光体,增加了钢材的脆性导致其韧性降低。耐磨性能不足的主要原因是热处理过程中碳化物未充分溶入奥氏体以及未消除焊缝区粗大晶粒导致淬火硬度较低。因此,消除65Mn钢中大颗粒碳化物、层片状珠光体以及细化焊缝区粗大晶粒是改善65Mn/Q235双金属复合管性能的关键。65Mn钢试样经不同工艺热处理后的硬度变化如图4所示。由图4可知,790和815 ℃淬火试样的硬度为64.0~65.5HRC,840 ℃保温10~30 min淬火试样的硬度均在65.0 HRC以上。图5为65Mn钢在790和840 ℃保温不同时间油冷后的显微组织,均为淬火马氏体。790 ℃淬火试样的组织均匀细小,但840 ℃保温30 min淬火的试样中部分马氏体板条较粗大,保温时间延长至40 min时马氏体板条普遍较粗大,这与图4中65Mn钢在840 ℃保温40 min以上淬火的硬度快速降低相对应。

图4 65Mn钢经不同工艺热处理后的硬度变化Fig.4 Variation in hardness of 65Mn steel samples heat treated by different procedures

图5 65Mn钢经790和840 ℃保温不同时间油冷后的显微组织Fig.5 Microstructures of 65Mn steel after holding at 790 and 840 ℃ for different times and then cooling in oil

综上,65Mn/Q235双金属复合管的最优热处理工艺为在840 ℃奥氏体化保温10~30 min后油淬。一方面,较高的奥氏体化温度可使65Mn钢中的大颗粒碳化物及层片状珠光体充分溶解,使奥氏体中的碳含量增加,提高固溶强化效果和淬硬性,消除因大颗粒碳化物和片状珠光体产生的脆性;另一方面,奥氏体化保温时间不宜过长,否则晶粒易长大,在淬火过程中将形成粗大的马氏体板条。

为了验证优化工艺的合理性,将有焊缝的65Mn/Q235双金属复合板在840 ℃奥氏体化10 min后油淬,观察并检测焊缝区的显微组织和硬度,结果分别如图6和图7所示。图6(a,b)为65Mn钢焊缝组织,可见65Mn钢焊缝与基体组织均为细小均匀的马氏体,且未观察到未溶大颗粒碳化物和层片状珠光体。图6(c,d)为Q235钢焊缝组织,为马氏体,未发现碳化物及异常粗大组织。

图6 840 ℃保温10 min油淬后65Mn钢(a,b)和Q235碳钢(c,d)焊缝的显微组织Fig.6 Microstructures of weld of 65Mn steel(a,b) and Q235 carbon steel(c,d) after holding at 840 ℃ for 10 min and then quenching in oil

图7 840 ℃保温10 min油淬后65Mn钢的硬度分布Fig.7 Hardness distributions of 65Mn steel after holding at 840 ℃ for 10 min and then quenching in oil

由图7可知,经优化工艺热处理的65Mn钢基体硬度均在65 HRC以上,焊缝硬度均在62 HRC以上。与原工艺(800 ℃感应加热表面淬火)热处理的试样相比,经优化工艺热处理的试样焊缝硬度提高了10 HRC以上,基体硬度提高了3~5 HRC。根据拉宾诺维奇[12]提出的磨粒磨损公式W=K·P/H(式中H为硬度),提高硬度可减少磨损,提高材料的耐磨性,即高硬度能有效遏制磨损过程中高温软化和塑性变形的发生[13-15]。

2.3 耐磨粒磨损性能

65Mn/Q235双金属试样的磨损质量损失随磨损时间变化的关系曲线如图8所示。由图8可知,随着磨损时间的延长,试样的磨损质量损失均增加。但经优化工艺热处理的试样在长时间的磨损过程中,其磨损质量损失均低于原工艺热处理的试样,表明经优化工艺热处理的试样耐磨性能显著提高。

图8 不同工艺热处理的65Mn/Q235双金属试样的磨损质量损失随磨损时间的变化Fig.8 Variation in wear mass loss of 65Mn/Q235 bimetal composite samples heat treated by different processes with wear time

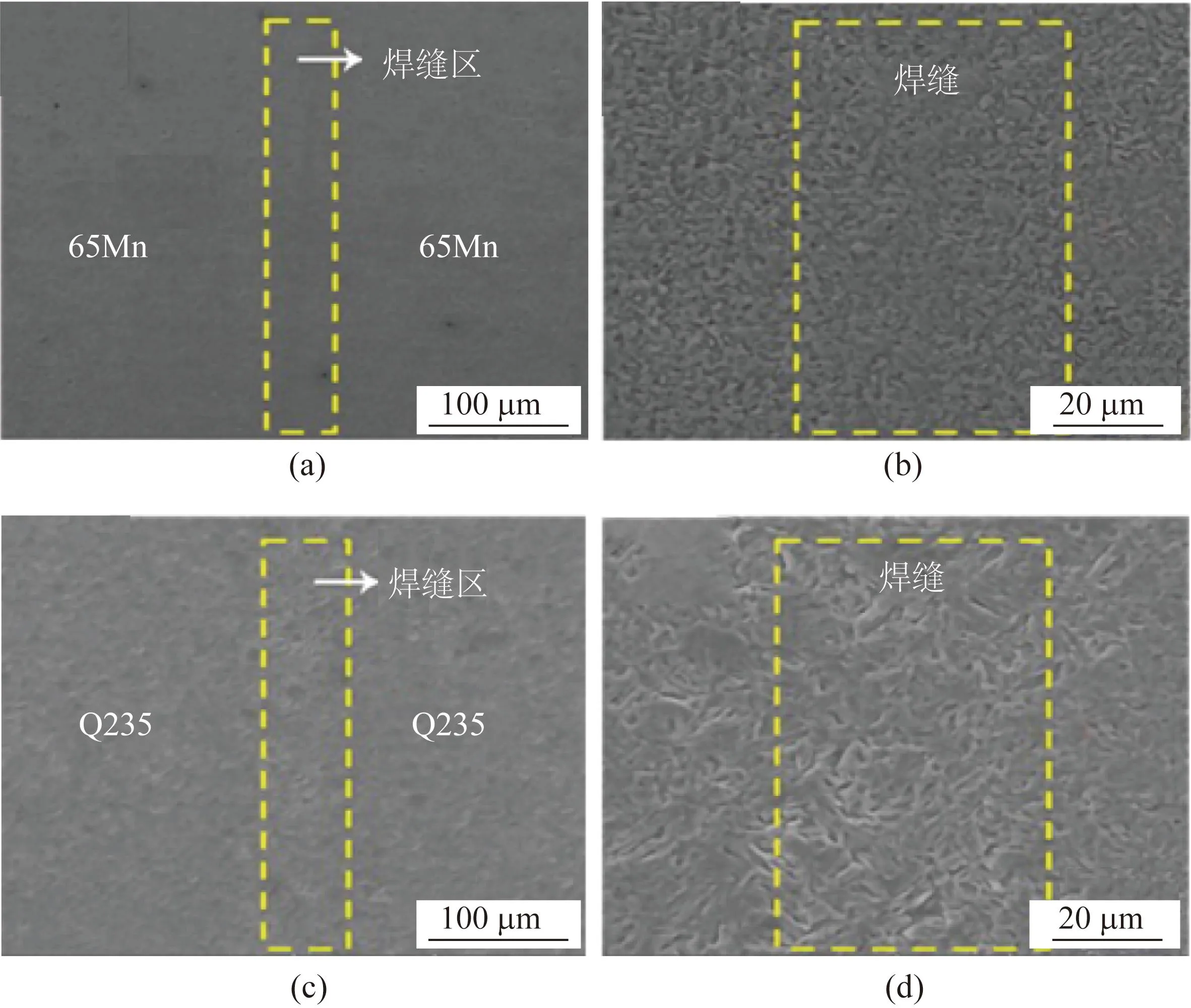

图9为经优化工艺与原工艺热处理的试样的磨损形貌。由图9(a)可以看出,原工艺热处理的试样在磨损过程中出现较深的犁沟,且犁沟分布不均匀,焊缝区的犁沟较深,磨损最严重。由图9(b)可以看出,经优化工艺热处理的试样的磨损面出现细小的犁沟,分布均匀且深度较浅。这是由于经优化工艺热处理的试样硬度较高,能较好地抵抗微切削作用。试样的磨损机制主要是显微切削磨损,未观察到黏着磨损。在磨损过程中,磨料颗粒侵入金属的力可分解为正压力和剪切力。硬磨料的棱角在正压力作用下压入零件表面一定深度,又在剪切力作用下,如攻击角度小,则像车刀切削金属一样,在金属表面留下一个切削的犁沟,同时金属被“犁掉”部分形成卷曲状磨屑。硬磨料在高应力剪切作用下,如攻击角度大,则产生推挤的犁沟或塑变沟,前端出现堆积物似的塑变产物。表面金属在磨粒的反复作用下形成反复塑变,金属因多次变形而加工硬化,超过材料的强度极限后开裂并逐步产生薄片状磨屑并剥落[16]。因此,经优化工艺热处理的试样硬度提高、组织改善,耐磨性显著提高。

图9 原工艺(a)和优化工艺(b)热处理后的试样的磨损形貌Fig.9 Worn samples heat treated by the original process(a) and the optimized process(b)

3 结论

(1)65Mn/Q235双金属复合管中存在大量的未溶碳化物和层片状珠光体,使钢材的脆性增加,导致其在服役过程中崩裂失效。热处理过程中碳化物未充分溶入奥氏体以及未消除焊缝区的粗大晶粒,使试验钢的硬度较低,导致耐磨性不足。

(2)经840 ℃保温10~30 min油淬的优化工艺热处理后,65Mn/Q235双金属复合管的组织为均匀细小的马氏体,焊缝硬度提高了10 HRC以上,基体硬度提高了3~5 HRC。

(3)经优化工艺热处理后的65Mn/Q235双金属复合管的磨粒磨损性能显著提高,磨损机制主要是显微切削磨损。