热处理工艺对吉帕级Q &P钢组织和力学性能的影响

孙博伟 李志峰丁敏龙朱娜琼 何燕霖

(1.上海大学 材料科学与工程学院,上海 200444; 2. 上海第二工业大学 智能制造与控制工程学院,上海 201209)

轻量化是当今汽车工业发展的重要趋势,而实现汽车轻量化的最有效方法是提高先进高强钢(advanced high strength steels, AHSSs)的应用比例。目前,AHSS的发展趋势是不断提高强度级别的同时保证良好的塑韧性,实现理想的强塑性配合[1]。淬火-配分(quenching &partitioning, Q &P)钢属于第三代AHSS,其显微组织由马氏体、铁素体及残留奥氏体等多相复合组成,综合了低合金成分、高强度、高延展性的特点,受到广泛关注[2-6]。

Wang等[7]研究发现,通过两相区保温可以在Q &P钢中引入铁素体,与完全奥氏体化仅在配分过程发生碳的富集不同,引入铁素体有利于奥氏体在淬火前富碳,从而提高奥氏体的稳定性,促使Q &P处理后残留奥氏体更好地发挥TRIP效应,使其在较高强度的前提下具有良好的塑性。Dong等[8]对0.49C-1.78Mn-0.48Si-1.56Al-0.94Cu-0.11Ti(质量分数,%,下同)钢的研究表明:随着两相区保温温度的升高,钢中马氏体等硬质相比例升高使其屈服强度升高,残留奥氏体从块状转变为稳定性较高的粒状和条状,而含量逐渐下降,导致塑性先升后降,强塑积最高可达到40.6 GPa·%;但该钢较高的碳含量降低了材料的可焊性[9],且合金元素Cu、Ti的加入增加了制造成本。近期有研究指出,预淬火工艺对Q &P钢的组织和性能有显著影响。Gao等[10]研究了冷轧态和预淬火态 Q &P钢(Fe-0.20C-2.59Mn-2.13Si)的组织与性能,发现冷轧态Q &P钢的组织呈等轴状,强塑积为26 GPa·%,预淬火态Q &P钢组织呈层片状,且残留奥氏体大多以薄膜状分布于板条马氏体间,强塑积达29 GPa·%,但Si含量偏高可能会降低钢材表面的涂覆性能[11]。Sun等[12]也研究得出预淬火后Q &P钢表现出更好的力学性能。

通过调整热处理工艺参数,获得软硬相的合适比例以及提高残留奥氏体的稳定性是决定Q &P钢强塑性的关键因素。本文选取0.2C-2.86Mn-1.57Si-0.15Cr低碳低合金钢为研究对象,通过改变Q &P处理的温度并引入预淬火工艺,研究其对吉帕级Q &P钢组织与性能的影响,为研发低成本高强塑积的Q &P钢提供理论参考。

1 试验材料与方法

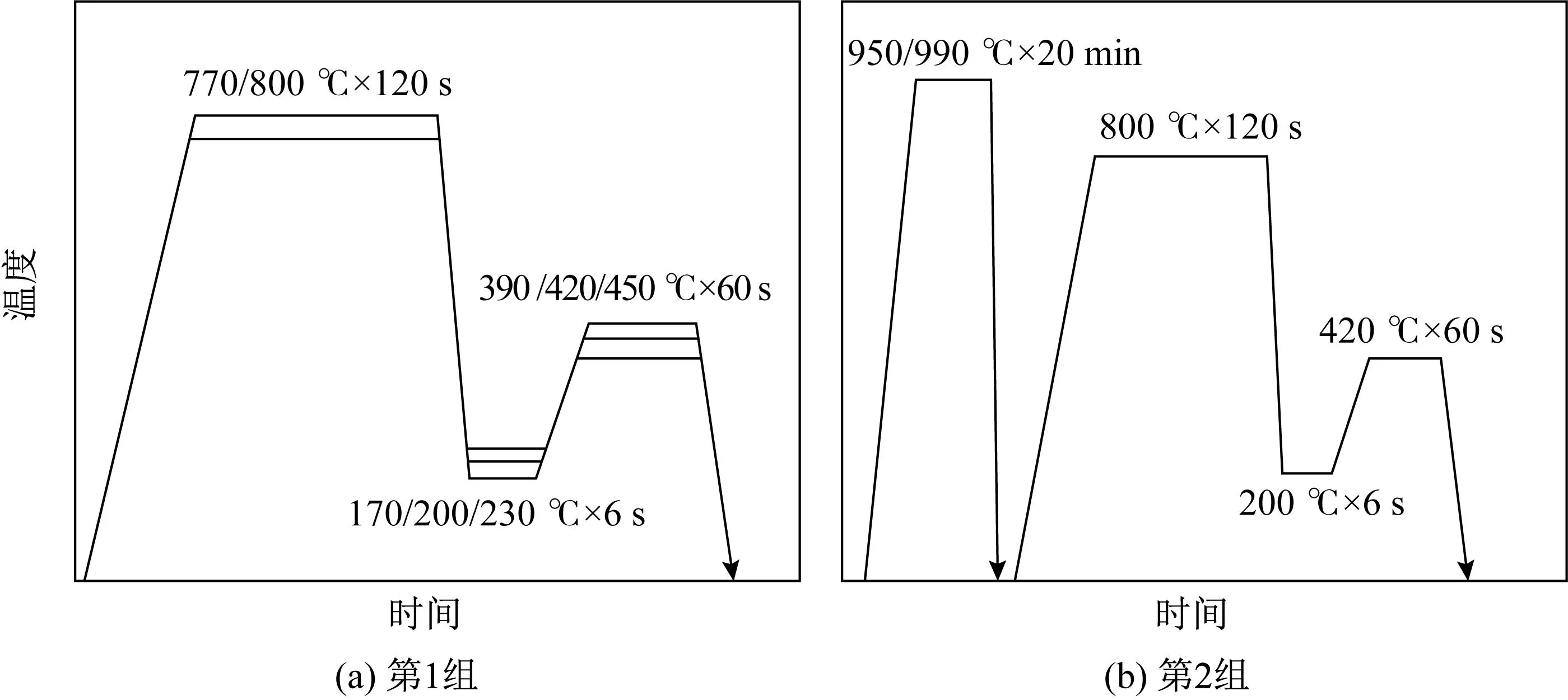

试验钢采用150 kg真空感应炉熔炼,经热轧、退火、酸洗冷轧后得到1.5 mm厚钢板。Q &P处理分两组进行,第1组为冷轧态试样,如图1(a)所示,在箱式炉中进行两相区退火,退火温度为770、800 ℃,保温时间为120 s,然后在低温盐浴炉中淬火,淬火温度为170、200、230 ℃,淬火时间为6 s,接着在中温盐浴炉中进行配分处理,配分温度为390、420、450 ℃,配分时间为60 s,最后空冷至室温;第1组试样编号为X-Y-Z,X表示两相区温度,Y表示淬火温度,Z表示配分温度。第2组为预淬火态试样,如图1(b)所示,经950、990 ℃高温奥氏体化20 min后淬火至室温,然后在箱式炉中进行800 ℃×120 s两相区退火,接着在低温盐浴炉中进行200 ℃×6 s淬火,再在中温盐浴炉中进行420 ℃×60 s配分处理,最后空冷至室温;第2组试样编号为P950和P990。

图1 试验钢的热处理工艺示意图Fig.1 Schematic diagrams of heat treatment process of the experimental steel

按GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》沿平行于轧制方向切取标准拉伸试样,采用INSTRON 300 kN型电子万能试验机进行室温单轴拉伸试验,应变速率为2 mm/min,拉伸结果取3个试样的平均值。线切割尺寸10 mm×10 mm金相试样,经打磨、抛光和4%(体积分数,下同)硝酸酒精溶液腐蚀后,采用Nikon光学显微镜和ZEISS Sigma300型场发射扫描电子显微镜进行组织观察与分析。采用双喷电解减薄法制备薄膜试样,电解抛光液为10%高氯酸酒精溶液,电解温度为-40 ℃,电压为30 V,电流为20~25 mA,时间约120 s,在JEM-2100F型场发射透射电子显微镜(transmission electron microscope, TEM)下观察试样精细结构。使用Rigaku Smartlab 9 kW型X射线衍射仪(X-ray diffractometer, XRD)进行物相分析,加速电压为40 kV,Cu靶,扫描角度为40°~100°,扫描步长为10 (°)/min。测试前采用电解抛光法去除试样表面残余应力,电解抛光液采用体积比为1∶4的高氯酸和冰醋酸混合溶液,电解电压为18 V,电流为1.2 A,时间约60 s。

残留奥氏体体积分数的计算公式[13]为:

Vγ=1.4Iγ/(Iα+1.4Iγ)

(1)

式中:Iγ为奥氏体(220)γ、(311)γ峰的积分强度平均值;Iα为铁素体(200)α、(211)α峰的积分强度平均值。

残留奥氏体中碳含量(质量分数,下同)的计算公式[14]为:

aγ=3.572+0.033Cγ+0.001 2Mnγ-

0.001 57Siγ+0.005 6Alγ

(2)

式中:aγ为奥氏体的晶格常数;Mnγ、Siγ、Alγ分别为锰、硅、铝元素含量;Cγ为残留奥氏体中碳含量。

2 试验结果

2.1 不同热处理工艺下试验钢的显微组织

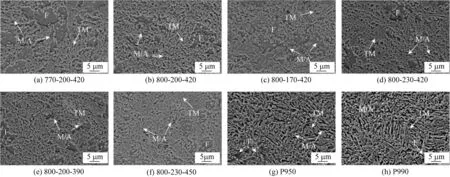

图2为不同工艺热处理的试验钢的显微组织。图2(a~f)为冷轧态试样,其显微组织为等轴状铁素体(ferrite, F)、回火马氏体(tempered martensite, TM)、岛状马氏体-奥氏体(martensite/austenite, M/A)等。770-200-420试样中铁素体比例较高且尺寸较大。随着两相区保温温度的升高,铁素体比例下降且尺寸减小。图2(g~h)为预淬火态试样,经Q &P处理后组织呈层片状,其组织类型与冷轧态试样相似,随着预淬火温度的升高,板条马氏体宽度增加。P950试样的TEM形貌如图3所示。可以看出:残留奥氏体呈薄膜状分布于板条马氏体之间,残留奥氏体与马氏体之间呈现K-S位向关系,如图3(a,b)所示;此外,铁素体与马氏体呈层片状,如图3(c,d)所示。

图2 不同工艺热处理的试验钢的显微组织Fig.2 Microstructures of the experimental steels heat treated by different processes

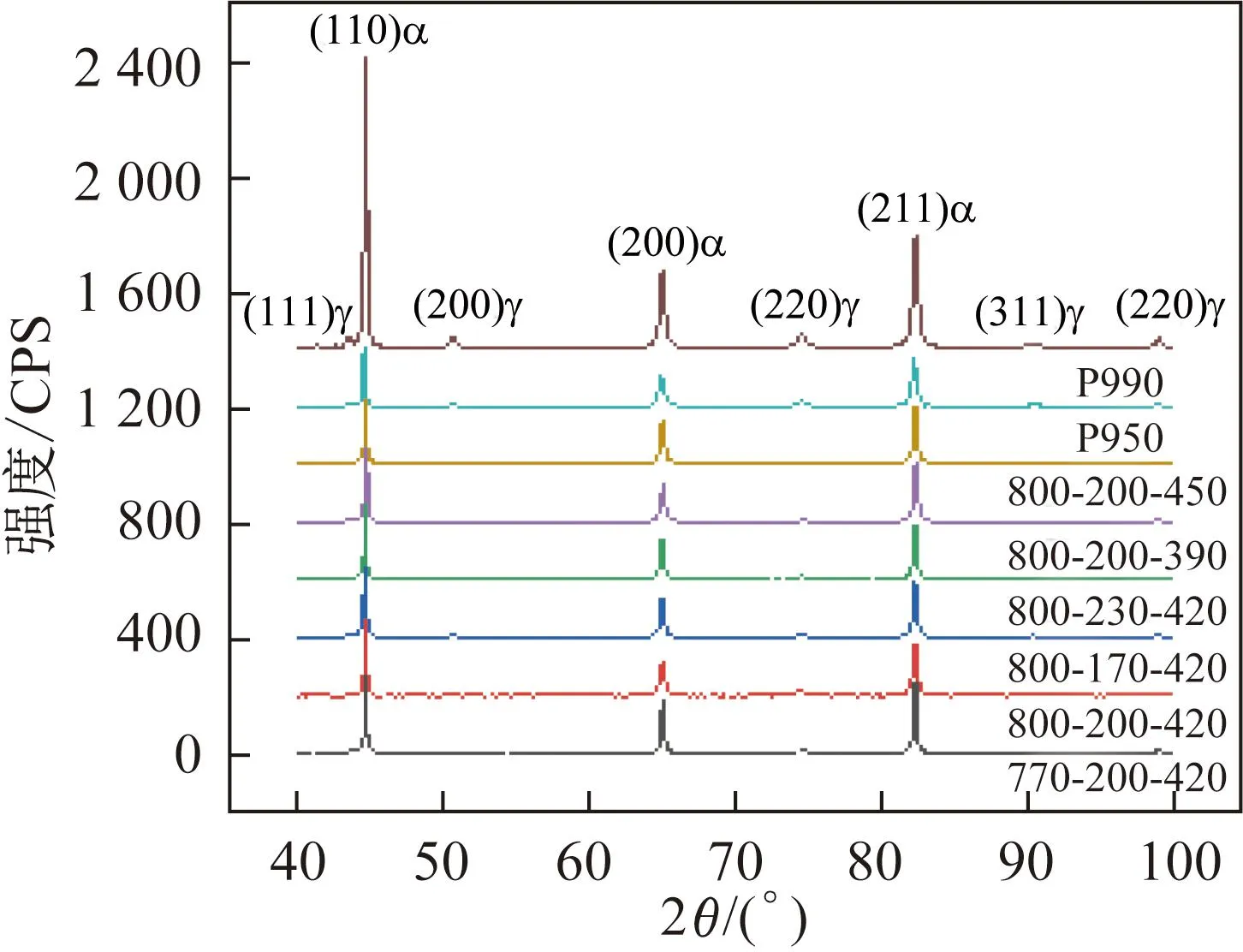

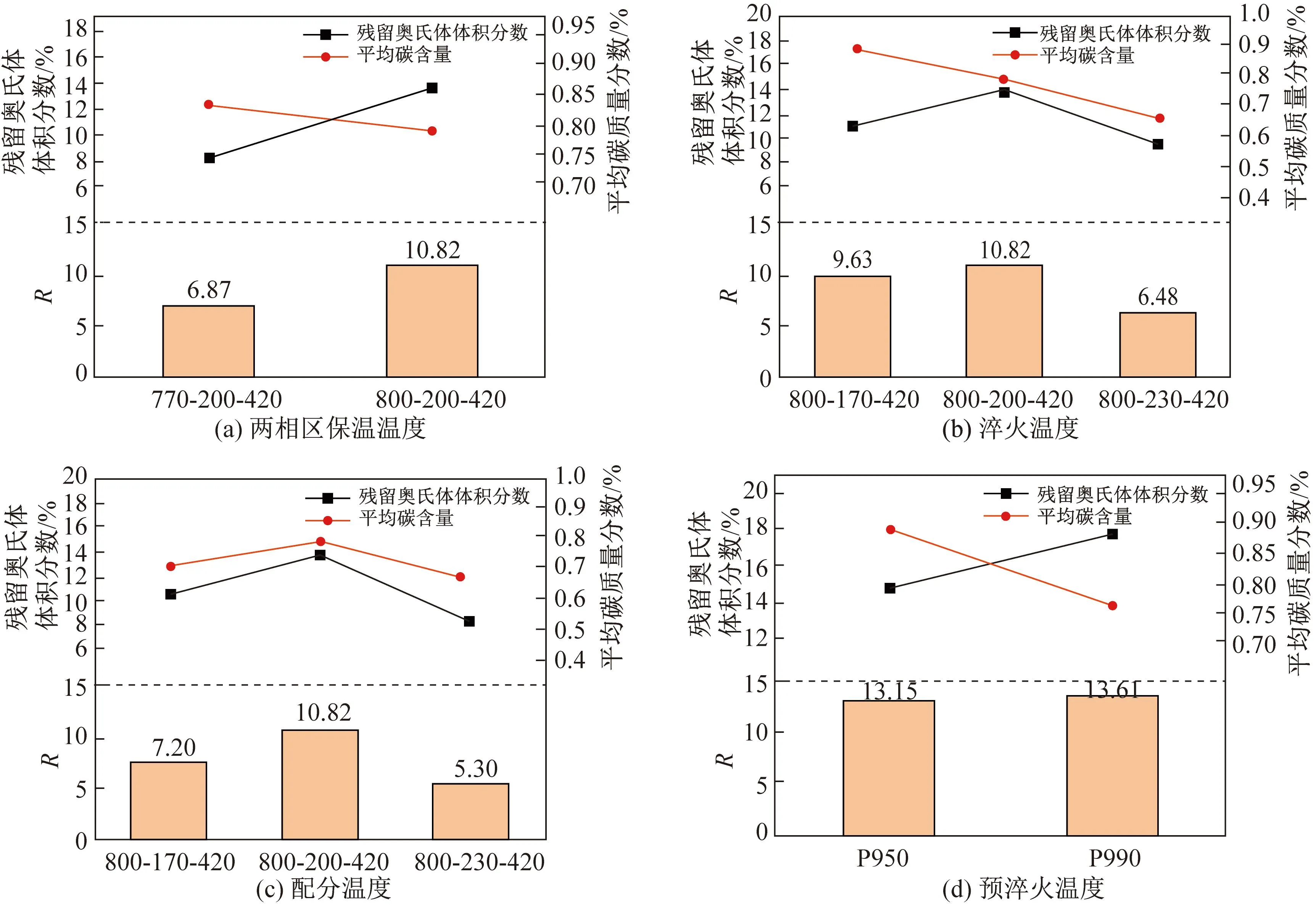

不同工艺热处理的试验钢的XRD图谱如图4所示,计算得到残留奥氏体的体积分数(Vγ)和平均碳含量(Cγ)如图5所示。可以看出:随着两相区保温温度的升高,残留奥氏体体积分数增加且碳含量降低;残留奥氏体体积分数随淬火温度的升高先增加后减小,其平均碳含量随淬火温度的升高而逐渐下降;随着配分温度的升高,残留奥氏体体体积分数及其平均碳含量均呈现出先增加后减小的趋势。使用参数R值(R=Vγ×Cγ[15])表征奥氏体稳定性,用以分析残留奥氏体稳定性与试验钢在拉伸变形中发挥TRIP效应程度的关系。从图5可以看出,冷轧态800-200-420试样残留奥氏体的R值最高,预淬火进一步提升了R值,随着预淬火温度的升高,残留奥氏体体积分数升高,碳含量略有下降,P990试样残留奥氏体的R值最高。

图3 预淬火P950试样的TEM形貌Fig.3 Transmission electron micrographs of re-quenched P950 sample

图4 工艺不同热处理的试验钢的XRD图谱Fig.4 XRD patterns of the experimental steels heat treated by different processes

2.2 不同工艺热处理的试验钢的力学性能

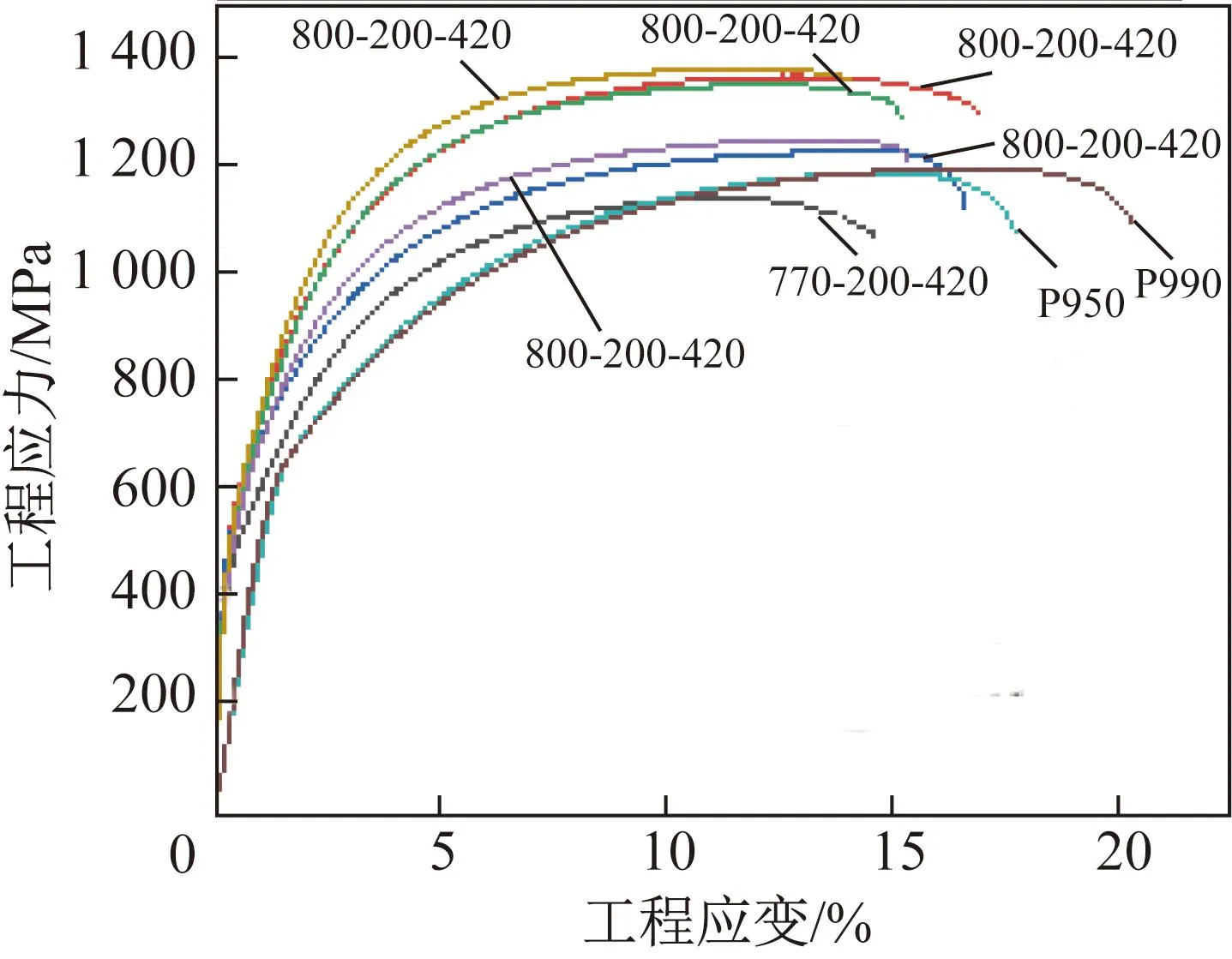

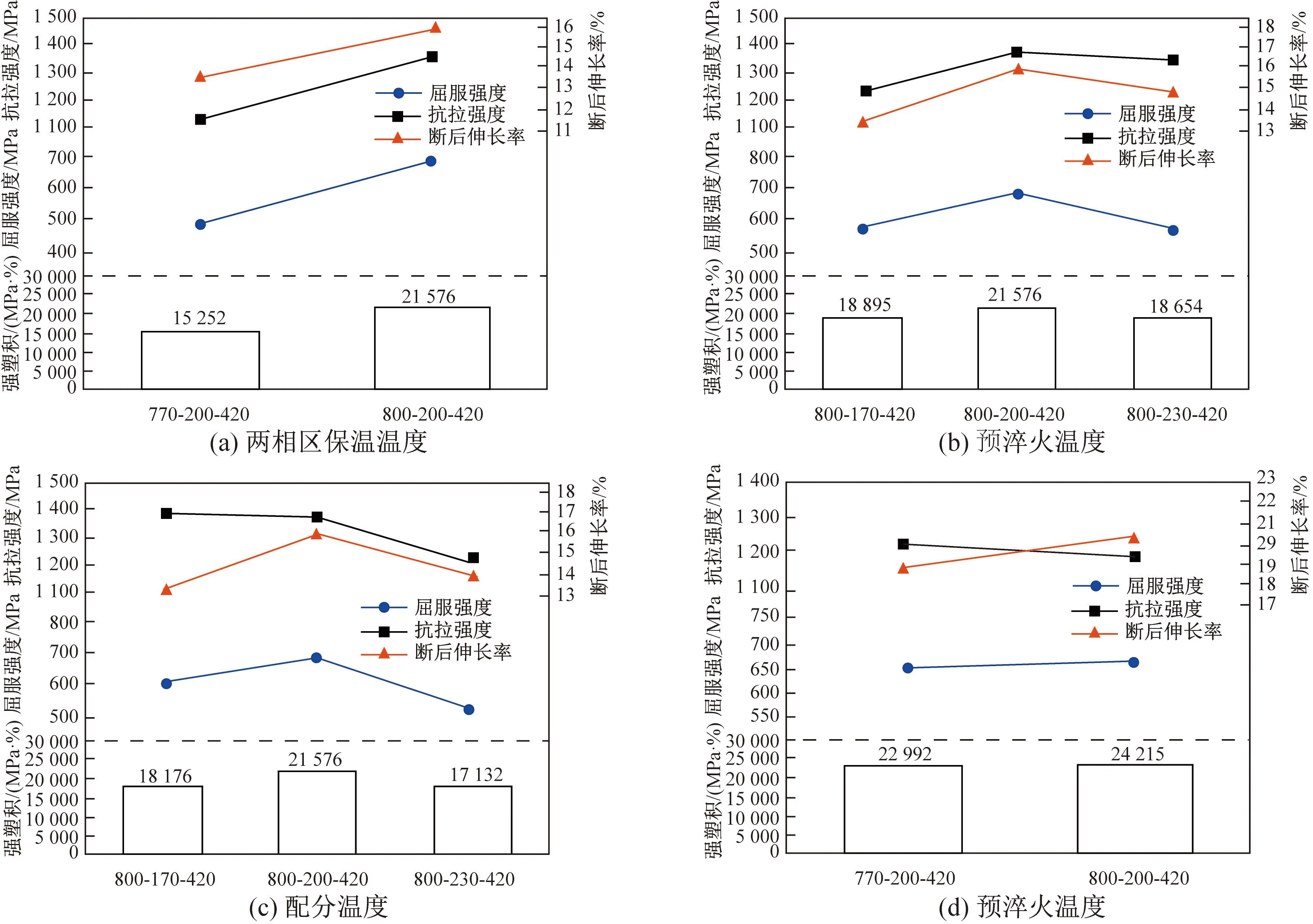

不同工艺热处理的试验钢的工程应力-工程应变曲线如图6所示,力学性能如图7所示。随着两相区保温温度的升高,试验钢的力学性能总体升高;随着预淬火温度的升高,力学性能先升高后下降;随着配分温度的升高,抗拉强度逐渐下降,屈服强度、断后伸长率及强塑积先升高后下降;预淬火试样的强塑积明显高于冷轧态试样,而预淬火温度对强塑积的影响不明显。P990试样的强塑性配合最为理想,其抗拉强度为1 187 MPa,断后伸长率为20.4%,强塑积达到24 215 MPa·%。

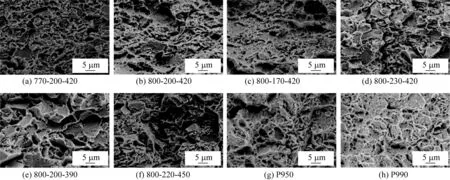

不同工艺热处理的试样的拉伸断口形貌如图8所示。可以看出,试验钢均呈现出韧性断裂的特征。断后伸长率较低的冷轧态试样断口除韧窝外还存在解理面和撕裂脊,而预淬火试样断口上主要分布着细小均匀的韧窝,表明预淬火试样的塑性优于冷轧态试样。

3 分析与讨论

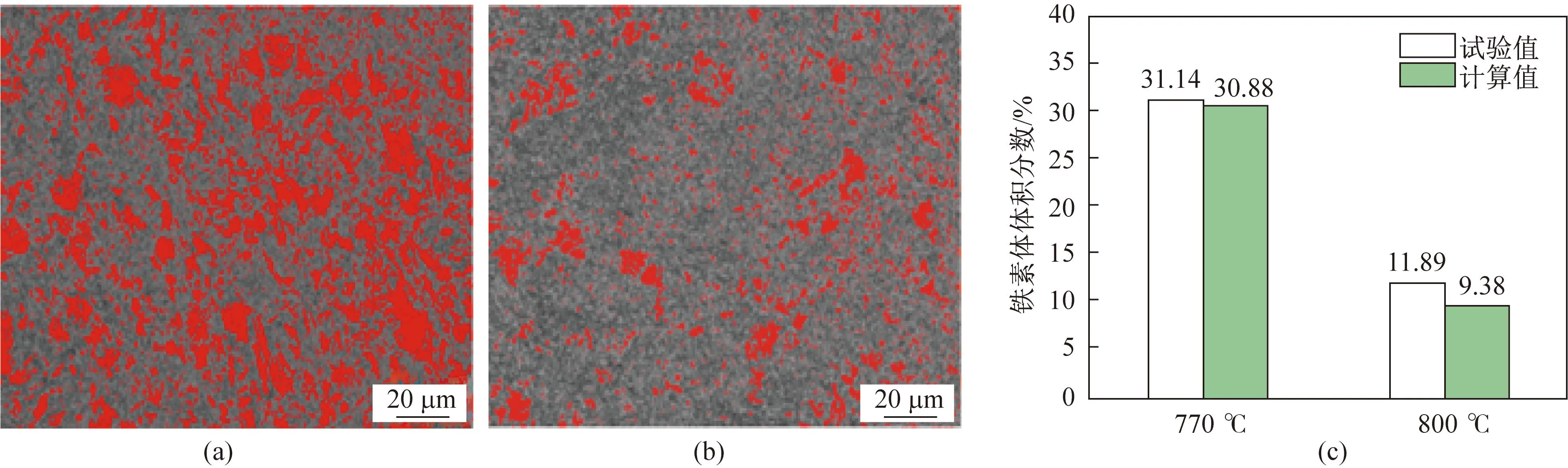

采用Image-Pro Plus软件对770及800 ℃两相区保温的试样(770-200-420、800-200-420)进行定量金相分析,同时,采用Thermo-Calc软件和TCFE10数据库对其铁素体体积分数进行热力学计算,结果如图9所示。可以看出,铁素体体积分数随两相区保温温度的升高而降低,试验结果与热力学计算结果相近。

图5 不同工艺热处理的试验钢的残留奥氏体体积分数(Vγ)、平均碳含量(Cγ)以及奥氏体稳定性参数R值Fig.5 Volume fraction of retained austenite (Vγ), average carbon content(Cγ) and value of austenite stability parameter R of the experimental steels heat treated by different processes

图6 不同工艺热处理的试验钢的工程应力-工程应变曲线Fig.6 Engineering stress-engineering strain curves of the experimental steels heat treated by different processes

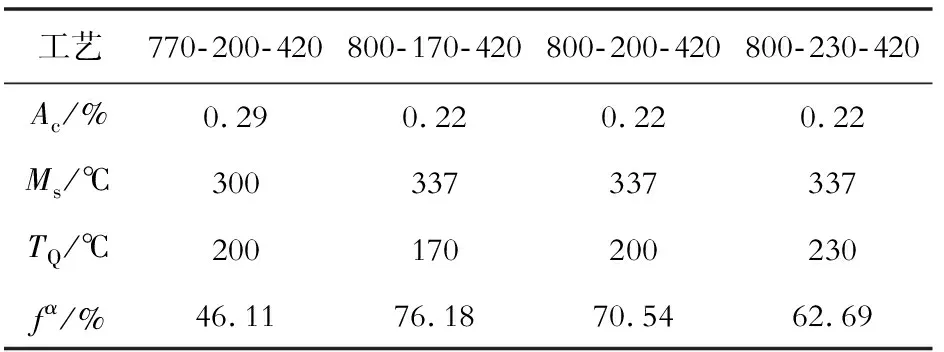

由于两相区保温过程中试验钢处于偏平衡状态[16],因此,可采用热力学计算获得临界奥氏体中碳含量(Ac),其他合金元素采用基体成分,使用mucg83程序计算获得马氏体转变起始温度(Ms)。此外,经不同温度预淬火后初始马氏体体积分数可通过Koistinen-Marburge(K-M)方程[17]计算:

fα=1-exp[-0.011(Ms-TQ]

(3)

式中:fα为从某一温度TQ淬火形成的马氏体体积分数。计算结果如表1所示。可见经770 ℃两相区保温后,奥氏体中碳质量分数为0.29%,200 ℃淬火后初始马氏体体积分数为46.11%。随着两相区温度升至800 ℃,奥氏体中碳质量分数降至0.22%,200 ℃淬火后初始马氏体体积分数升至70.54%。经800 ℃两相区保温后,随着淬火温度从170 ℃升至230 ℃,初始马氏体体积分数从76.18%降至62.69%。

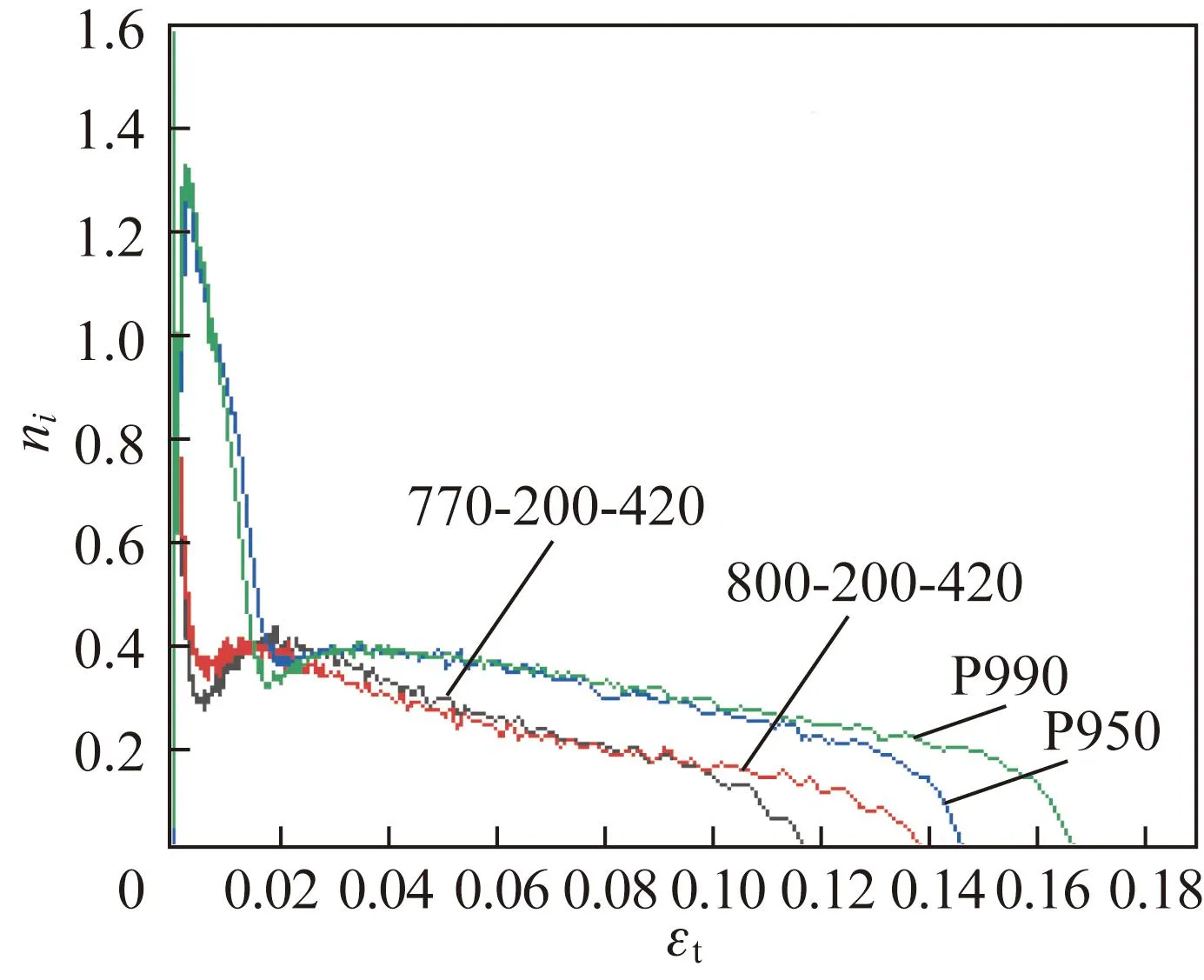

为进一步研究试验钢在拉伸过程中力学性能与残留奥氏体稳定性的关系,利用Hollomon[18]方程分析加工硬化行为:

σt=Kεtni

(4)

图7 不同工艺热处理的试验钢的力学性能Fig.7 Mechanical properties of the experimental steels heat treated by different processes

图8 不同工艺热处理的试样的室温拉伸断口形貌Fig.8 Fracture morphologies of room temperature tensile samples heat treated by different processes

式中:σt和εt分别为真实应力和真实应变;K为强度系数;ni为瞬时应变硬化指数,其值推导如下:

(5)

图10为不同工艺热处理的试验钢的瞬时应变硬化指数-真应变(ni-εt)关系曲线。可以看出,ni随εt的变化可分为3个阶段[8]:在第1阶段,由于铁素体在拉伸变形初期不能抵抗应力作用而发生快速变形,ni值随真应变的增加而快速下降,材料发生从弹性变形到塑性变形的转变;第2阶段,在拉伸过程中,残留奥氏体发生了向马氏体的渐进式转变,产生了TRIP效应,此时由于相变硬化与应力松弛的综合作用,ni值随真应变的增加而缓慢下降;第3阶段,随着颈缩现象的发生,TRIP效应趋于结束,ni值持续下降。可以看出,不同工艺热处理的试验钢在拉伸变形过程中均发生了TRIP效应,其中预淬火P990试样最为显著。

图9 770(a)和800 ℃(b)两相区保温试样的铁素体定量分析及试验值与计算值的对比(c)Fig.9 Quantitative analysis of ferrite in the samples held at 770(a) and 800 ℃(b) in the two-phase region and comparison between the experimental values and the calculated values(c)

表1 不同工艺热处理的试验钢临界奥氏体中碳含量(Ac)、马氏体转变起始温度(Ms)及某一淬火温度(TQ)下马氏体体积分数(fα)Table 1 Carbon content (Ac) in critical austenite, initial temperature of martensite transformation (Ms) and volume fraction of martensite(fα) at a certain quenching temperature (TQ) in the experimental steels heat treated by different processes

结合图2和图9可以看出,随着两相区保温温度从770 ℃升至800 ℃,铁素体体积分数从30.88%降至9.38%。表1计算结果显示,770与800 ℃两相区保温试验钢的Ms点分别为300和337 ℃,淬火至200 ℃得到的初始马氏体体积分数分别为46.11%和70.54%。770-200-420试样中较低体积分数的马氏体及较高体积分数的铁素体导致其强度下降,同时结合图5(a),残留奥氏体体积分数偏低且稳定性较差,导致其塑性较差。800-200-420试样在配分过程中得益于充足的马氏体对奥氏体的富碳作用,在冷却至室温后保留了更多稳定性较高的残留奥氏体,其R值明显较高,抗拉强度与断后伸长率均有提升。

图10 不同工艺热处理的试验钢的应变硬化曲线Fig.10 Strain hardening curves of the experimental steels heat treated by different processes

两相区保温温度相同的试样具有相近的铁素体比例。结合图2(c,d)和表1可见,随着淬火温度的升高,淬火后形成的初始马氏体体积分数下降。由于在配分过程中,残留奥氏体的增碳主要来源于初始马氏体,因此,如图5(b)所示,初始马氏体体积分数下降导致残留奥氏体的平均碳含量呈下降趋势。在配分处理后冷却至室温的过程中,稳定性较差的残留奥氏体发生相变形成二次马氏体。淬火温度对后续相变行为的影响包括两方面:当温度较低时,初始马氏体含量较高,奥氏体含量偏低,最终配分后残留奥氏体体积分数也较低;而当温度较高时,较少含量的马氏体无法提供良好的配分效果,在冷却至室温后,稳定性较差的奥氏体转变成二次马氏体,导致残留奥氏体体积分数下降。由此,残留奥氏体体积分数随淬火温度从170 ℃升至220 ℃呈现出先上升后下降的趋势,即当淬火温度为200 ℃时奥氏体含量居中,可以获得良好的配分效果,使残留奥氏体R值最高,TRIP效应理想,从而呈现出较好的强塑积。

如图2(e,f)所示,在相同两相区保温及淬火温度下,随着配分温度的升高,马氏体的回火效应越明显,板条马氏体合并宽化,内部位错密度下降,导致其强度下降。如图7(c)所示,随着配分温度的升高,残留奥氏体体积分数及其碳含量均出现了先增后减的趋势。这是由于在较低的配分温度时,碳从马氏体向奥氏体的扩散不充分,奥氏体的稳定性变差,导致其在后续的冷却过程中难以保留至室温,奥氏体体积分数及其碳含量均减小;而当配分温度过高时,马氏体回火分解析出渗碳体的同时奥氏体有可能向贝氏体转变[19-20],导致保留至室温的残留奥氏体体积分数及其碳含量下降。由此,残留奥氏体的R值随配分温度从390 ℃升至450 ℃呈现先升后降的趋势,即当配分温度为420 ℃时R值最高,此时,试验钢的强塑积与R值的变化趋势一致。

如图2(g,h)及图5(d)所示,经预淬火的Q &P钢残留奥氏体的R值较高。其原因为,试验钢经高温长时间奥氏体化并淬火后,形成了碳分布均匀的马氏体。当升温至两相区及保温过程中,奥氏体优先在原奥氏体晶界及马氏体板条界形核[21]。与原始组织为等轴状铁素体和珠光体的冷轧态试样相比,奥氏体形核位置增多,从而使预淬火试样中奥氏体体积分数增多。在淬火过程中奥氏体发生马氏体相变,马氏体与铁素体形成层片状结构,而在配分过程中,分布于层状结构中的奥氏体由于扩散距离相对较小,更容易增碳,因此,保留至室温的奥氏体体积分数及其碳含量均增加。在拉伸变形过程中,预淬火试样中R值较高的残留奥氏体发挥了良好的TRIP效应。此外,层片状的铁素体-马氏体也有助于阻碍裂纹的扩展,提升均匀变形性能[12]。因此,预淬火试样表现出了理想的力学性能。

4 结论

(1)经不同Q &P工艺处理的试验钢组织主要由铁素体、回火马氏体、残留奥氏体、M/A岛组成,冷轧态试样组织呈等轴状,预淬火态试样组织具有层片状结构特征。

(2)对于冷轧态试样,随着两相区保温温度的升高,试验钢的力学性能提升;随着淬火温度和配分温度的升高,试验钢的强塑积和残留奥氏体的R值均先上升后下降,表明在拉伸载荷作用下残留奥氏体发挥TRIP效应是试验钢强塑化的主要原因。

(3)经过990 ℃保温20 min预淬火的试验钢抗拉强度达到1 187 MPa,断后伸长率超过20%,这主要是由于其层片状组织结构有利于奥氏体增碳,强化残留奥氏体的TRIP效应,并阻碍裂纹扩展,从而进一步提高了试验钢的强塑积。