1RK91不锈钢电渣重熔过程中Ti含量控制研究

王育飞 李瑞杰 徐梓真 张福利 徐于斌 王博祥

(河钢材料技术研究院,河北 石家庄 052160)

1RK91马氏体时效不锈钢是瑞典山特维克(Sandvik)公司于20世纪90年代初研制的超高强度、高韧性超马氏体不锈钢,是在马氏体时效钢基础上发展起来的高强度不锈钢,是通过固溶处理获得超低碳板条马氏体基体,经冷变形初步强化,后经时效析出金属间化合物进行强化的超高强度钢,具有良好的塑性,优异的断裂韧性、焊接性能、耐蚀性能和抗过时效性能,目前主要用于制造电动剃须刀网孔刀片,医用缝合针、手术刀片、钻孔器、剪刀、锉刀、夹钳、冲子、导向器等外科医疗器械[1]。

电渣重熔是制备1RK91不锈钢的关键冶炼工艺[2-4]。利用真空-电渣双联工艺冶炼1RK91钢时发现,Ti收得率在真空冶炼环节能够准确控制,但在电渣重熔过程中很难控制,Ti烧损严重,Ti含量波动较大,甚至偏离标准下限,造成电渣锭产品成材率低,严重时整支电渣锭直接报废[5-8]。Ti元素波动严重影响材料的性能稳定性[9],因此在电渣冶炼1RK91钢时应尽可能降低Ti元素的损失,实现Ti含量的精准控制。

1 Ti元素烧损及控制机制分析

1.1 Ti元素烧损机制

电渣冶炼的关键是“渣洗”,自耗电极的端部被熔渣加热熔化,形成金属熔滴,然后金属熔滴脱落,穿过渣池进入金属熔池,由于水冷结晶器强制冷却作用,液态金属迅速凝固形成钢锭。电渣重熔Ti元素的烧损主要发生在“渣洗”过程,该过程中Ti极易被氧化。电极、渣中的氧在冶炼过程中通过以下途径进入熔渣及钢液:(1)原始电极钢中溶解的氧及电极中不稳定的氧化物在高温时分解出氧;(2)电极氧化铁皮带入渣中的氧;(3)渣中不稳定氧化物FeO、MnO、SiO2、Cr2O3等带入金属熔池的氧;(4)渣中变价氧化物传递供氧作用,如渣中Fe、Ti、Mn、Cr等低价氧化物,在渣池表面吸收大量的氧,形成高氧化物,这些高价氧化物在渣池和金属熔池界面释放氧,变成低价氧化物,从而氧进入钢中,这是一个循环反应[10-12]。

电渣冶炼不同阶段Ti的烧损机制不同。由于渣中不稳定氧化物SiO2、FeO、Al2O3含量较高,TiO2含量较低,化渣期Ti的烧损主要是由于Ti与渣中不稳定氧化物反应;重熔初期,结晶器内渣面较低,采用氩气保护,加之挥发的炉气不断逸出,结晶器内形成正压,不利于大气向渣面供氧,自耗电极中Ti的损失主要是由于表面氧化皮带入;重熔后期,渣中TiO2含量增多,在渣金界面,渣中高价氧化物TiO2和金属[Ti]反应,生成低价氧化物Ti3O5,渣中Ti3O5与环境中氧接触后,又生成TiO2,并再次转移到渣金界面,使[Ti]氧化,如图1所示[13-14]。

图1 电渣重熔过程中氧传递示意图Fig.1 Schematic diagram of oxygen transfer during electroslag remelting

1.2 Ti含量控制机制

通过调控渣系可以控制Ti、Al、TiO2、Al2O3之间的化学平衡关系,实现Ti含量的精准控制[15-17]。向渣系中加入一定量的TiO2、MgO和Al,可实现对钢中Ti含量的稳定控制。

渣系中加入TiO2可抑制钢中Ti的烧损,特别是重熔前期效果更明显。但由于TiO2是变价氧化物,控制不当会起传递供氧作用与[Ti]反应从而导致钢中Ti烧损[16-18],如式(1)、式(2)所示:

3[Ti]+2(Al2O3)3(TiO2)+[Al]

(1)

1/2[Ti]+5/2(TiO2)(Ti3O5)

(2)

渣系中加入一定量的Al粉可抑制重熔前期Ti与渣中Al2O3反应,还原渣中TiO2,减少Ti的损失;Al粉与环境中O2反应,从而抑制(Ti3O5)+1/2(O2)3(TiO2)反应的进行。但Al粉添加量不宜过多,否则会导致渣中新生A12O3增多,造成铸锭中Al含量增加[12-13]。

渣系中加入一定量的MgO会在渣池表面形成一层半凝固膜,可防止渣池吸氧及防止渣中变价氧化物向金属熔池传递供氧,且能提高渣中Al2O3和Ti3O5的活度系数,降低TiO2活度系数,抑制重熔后期TiO2传递供氧作用。但MgO易使熔渣的黏度提高,因此综合考虑,本文渣中MgO质量分数控制在5%左右[12]。

2 试验设备及方案

2.1 试验设备

采用500 kg真空感应炉冶炼铸锭自耗电极,重熔装置为1 t保护气氛电渣炉。冶炼钢种为1RK91不锈钢,化学成分如表1所示。

表1 1RK91不锈钢的化学成分Table 1 Chemical composition of 1RK91 stainless steel

2.2 试验方案

铸锭尺寸为φ200 mm×1 500 mm,结晶器直径为300 mm,熔速为4.5~5.0 kg/min,全流程采用恒定流量的氩气保护,电渣重熔采用30 kg成分配比为55CaF2-22Al2O3-23CaO(质量分数,%,下同)的三元渣系,并在原渣系基础上加入一定量的MgO、Al、TiO2,搅拌混匀后放入加热炉烘烤备用,设计了10种不同渣系成分,如表2所示。

表2 电渣冶炼试验方案Table 2 Scheme of electroslag smelting test

3 试验结果与分析

3.1 试验结果

电渣重熔1RK91钢中Ti、Al成分要求分别为1.10~1.20Ti、0.2~0.3Al。1~10号方案真空冶炼和电渣重熔1RK91钢锭的电感耦合等离子体质谱(inductively coupled plasma mass spectrometry, ICP-MS)检测结果如表3所示,真空冶炼铸锭检测位置为顶部,电渣重熔锭检测位置为底部、中部和顶部。

3.2 分析与讨论

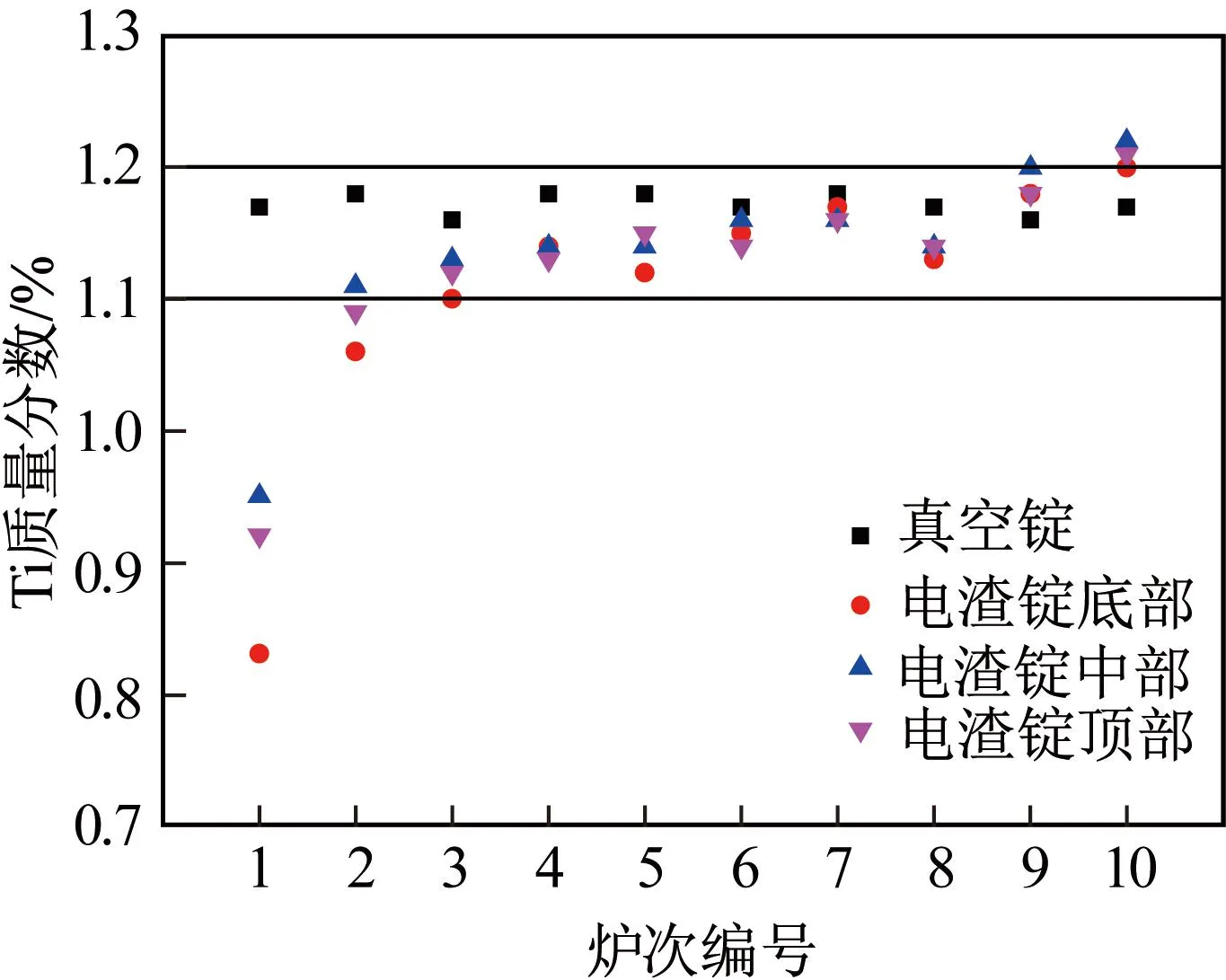

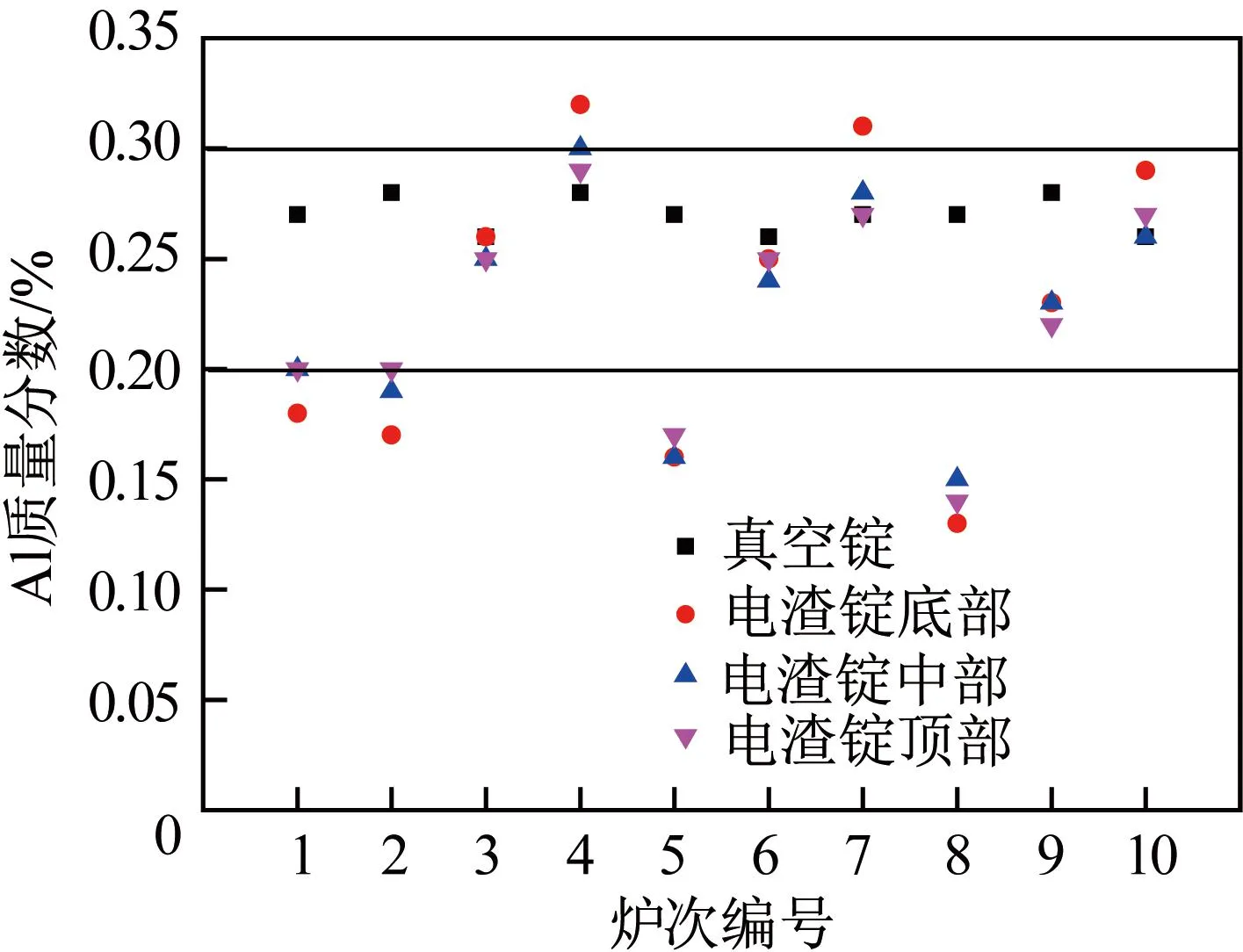

图2、图3分别为真空+电渣冶炼后Ti、Al含量检测结果。由图2可知,电渣冶炼后3~9号炉次Ti成分在目标范围内,且6、7号最接近目标值。由图3可知,电渣冶炼后3、6、9、10号炉次Al成分在目标范围内,且3、6号最接近目标值。

结合图2、图3可知,与1号炉次基础渣系相比,2号炉次渣中添加5%MgO和4%TiO2后,电渣锭Ti损失量明显下降,底、中、顶部损失量分别下降了18.9%、12.9%、13.7%,Al烧损无明显改善。其原因是渣中添加一定量的MgO会防止渣池吸氧,减少了Ti、Al的氧化烧损,但是TiO2的加入又增加了电极中Al的损失,即3[Ti]+2(Al2O3)3(TiO2)+[Al]反应向左进行。

表3 真空冶炼和电渣重熔1RK91钢锭的ICP-MS检测结果(质量分数)Table 3 ICP-MS test results of 1RK91 steel ingots after vacuum smelting and electroslag remelting (mass fraction) %

图2 Ti含量检测结果Fig.2 Test results of Ti content

图3 Al含量检测结果Fig.3 Test results of Al content

2、5、8号炉次渣中未添加Al粉,电渣锭中Ti含量减少,主要是因为基体中Ti与渣中不稳定氧化物SiO2、FeO、Al2O3等反应,造成Ti的损失;Al含量损失超出目标下限,且随着渣中TiO2添加量的增大,Al损失增多。其原因主要是渣中TiO2与自耗电极中的Al反应,生成Al2O3和Ti,出现烧铝增钛的现象。4、7、10号炉次渣中添加0.8%的Al粉,4、7号炉次电渣锭中Al含量超出目标上限。其原因主要是原始渣中Al含量过高,导致电渣锭增铝,10号炉次由于添加的TiO2达到10%,出现烧铝增钛的现象,所以终点Al含量达到目标要求,Ti含量超出目标上限。综上分析,确定渣中Al粉添加量为0.4%。

3、6、9号炉次Al粉添加量为0.4%,电渣冶炼完成后,Ti、Al含量均控制在目标范围内,随着TiO2含量的增加,Ti烧损量减小,且9号炉次电渣锭中Ti质量分数从真空阶段的1.16%升至1.18%,但Al烧损严重,Al质量分数从真空阶段的0.28%降至0.23%,出现烧铝增钛现象。3号炉次渣中TiO2添加量为4%,电渣锭中Ti质量分数达到目标下限1.1%,Ti烧损量较大。其原因主要是原始TiO2添加量较小,渣系中Al2O3含量较高,3[Ti]+2(Al2O3)3(TiO2)+[Al]反应向右进行,造成Ti烧损。综合3、6、9号炉次Ti、Al含量检测结果,确定渣中TiO2添加量为7%。

综上所述,6号炉次渣系最合适,Ti烧损量可控制在2.5%以内,实现了Ti元素的精准控制,确定渣中MgO添加量为5%、TiO2为7%、Al为0.4%。

4 结论

(1)在三元基础渣系中添加5%MgO和4%TiO2,电渣锭Ti损失量下降了12.9%以上,Al烧损无明显改善。

(2)在三元基础渣系中添加5%MgO、未添加Al粉时,电渣锭Al含量损失超出目标下限,且随着渣中TiO2添加量的增大,Al损失增多;当渣中Al粉添加量达到0.8%时,易造成电渣锭增Al。

(3)在三元基础渣系中添加5%MgO、0.4%Al时,随着渣中TiO2含量的增加,电渣锭Ti烧损量减小,且当渣中TiO2添加量达到10%时,出现烧铝增钛现象。

(4)试验确定了电渣冶炼1RK91钢的渣系调控方案,在基础渣系中添加5%MgO、7%TiO2、0.4%Al粉,Ti烧损量可控制在2.5%以内,实现了Ti元素的精准控制。