直流供电模式下渣系组成对电渣重熔钢锭洁净度的影响

赵 磊 ,王 宇 ,王冰杰 ,常立忠 ,施晓芳

(安徽工业大学 冶金工程学院, 安徽 马鞍山 243032)

电 渣 重熔(electroslag remelting,ESR)技 术 从1958 年工业化至今约有65 年的发展历程,是当今世界上采用最广泛的二次精炼冶金技术,主要用于特殊钢和合金生产。电渣重熔能获得比传统冶金更高实物质量的材料,产品具有纯净度高、组织致密、力学性能优异等特点,被越来越广泛地用于军工、航空航天、能源、交通、海工、环保和石化等高端装备制造领域[1-3]。但电渣重熔技术存在电耗较高、批量少、生产效率低等局限性,且随着市场对高品质精细钢材的需求不断增加,迫切要求电渣重熔技术不断创新和发展。因此,开展不同供电模式下渣系组成对电渣重熔钢锭质量的影响具有较大的现实意义。

电渣重熔过程中,选择合适的电渣重熔渣系组成至关重要,直接影响电渣锭中易烧损元素控制及夹杂物的去除效果[4-5]。部分学者使用Factsage 对渣系组成进行热力学及相图计算[6-8],发现氧化铝在不同渣系中表现出不同的特征,浓度低时会增加渣系黏度,浓度高时则降低渣系黏度;炉渣中二氧化硅浓度不变的情况下,用氧化钙取代氧化镁会增加炉渣的黏度。部分学者采用不同渣系进行电渣重熔实验,崔利民等[9]选用75% CaF2-15% Al2O3-5%CaO-5% TiO2渣 系 替 代70% CaF2-30% Al2O3渣 系冶炼GH2132 合金,可将电渣锭中D 类夹杂物控制在0.5 级以下,Ti 的烧损量降至0.19%~0.34%;肖爱平等[2]研究发现,新型55% CaF2-25% Al2O3-15%CaO-5% MgO 电渣重熔渣系可使GCr15 轴承钢中氧含量大幅降低,有效改善钢中大尺寸夹杂物;Wang 等[10]、Gao 等[11]研究在渣系中加入适量的稀土对钢中夹杂物的影响,发现稀土处理后钢中夹杂物尺寸变小、洁净度增加。

良好的电渣炉设备是获得质量优异电渣重熔钢锭的关键。常用的电渣重熔炉主要有单相单极电渣炉、同轴导电电渣炉、双极串联电渣炉、三相电渣炉等[12]。国内的电渣炉以单相单极为主,主要采用单相工频的供电方式,这种供电方式会造成较大的能量损耗,电渣重熔过程中供电电源输出大电流形成较强的磁场,变压器输出端到电渣炉间引线较长,致使短网的电阻和电抗增大,导致短网压降增大,运行时无功容量增加,降低电渣炉供电系统的功率因数;同时,单相电源不能保证电力系统的三相平衡,会导致严重的谐波污染[13-14],致使电渣重熔炉的效率下降、能耗增加,且发生震动,导致电渣重熔钢锭的冶金质量下降。相比于工频供电模式,采用直流供电模式可减少输电过程中功率和能量的消耗,加之直流输电线本身不存在交流输电固有的稳定问题,输送距离和功率也不受电力系统同步运行稳定性的限制,直流输电线的功率和电流的调节控制容易且迅速,容易实现各种调节、控制,在实验过程中可以更加便捷的控制电渣重熔炉,从而提高电渣重熔钢锭的质量[15-17]。然而,关于直流供电模式下不同渣系对电渣锭中夹杂物的影响的研究较少。为此,采用2 种常用的重熔渣系,即30% Al2O3+70% CaF2和20% Al2O3+20% CaO+60% CaF2,分析在直流供电模式下渣系组成对电渣锭中夹杂物的影响,以期为电渣重熔技术的不断改进发展提供参考。

1 实验部分

1.1 实验材料

本文所用的自耗电极材料为304 L 奥氏体不锈钢,采用EAF-AOD-LF-CC 工艺生产,将304 L 不锈钢连铸坯锻造成自耗电极用于电渣重熔。其主要成分(质量分数)为C 0.019%,Si 0.41%,Mn 1.18%,P 0.037%,S 0.002 5%,Cr 18.27%,Ni 8.10%,Al 0.010%,O 0.002 5%,N 0.079%,Fe 余 量。采 用w(Al2O3)≥99%的氧化铝、w(CaO)≥98%氧化钙和w(CaF2)≥98%萤石粉3 种试剂,配制30%(质量分数,下同)Al2O3+70% CaF2和20% Al2O3+20% CaO+60% CaF2渣系,每炉渣的质量均为1 200 g。

1.2 实验设备

使用1 种具有变频功能的小型单相单级电渣炉,既可输出工频模式,也可输出低频模式,还可输出直流模式。变压器容量为100 kVA,输入电压380 V,输出电压为28,31,34,37,40 V 5 个等级,能够处理Ф50~120 mm 范围的电渣锭。电渣炉示意图如图1。

图1 实验用电渣炉示意图Fig.1 Schematic diagram of experimental electroslag furnace

1.3 实验过程

基于前期实验的基础[18],固定电压28 V 和电流1 800 A,通过调整直流电源的正负极和渣系来观察电渣锭纯净度的变化,具体实验方案见表1。

表1 实验方案Tab.1 Experimental schemes

实验前使用车床车削去除电极表面的氧化铁皮,再用砂纸进行打磨,避免氧化铁皮带入。电极直径为55 mm,结晶器直径为100 mm,充填比为0.55。

重熔过程中保持冷却水的压力在0.2~0.3 MPa 范围内。每炉的渣量为1 200 g,按表1 所示方案将不同种类渣料称量并搅拌均匀,然后装入石墨坩埚,并使用二硅化钼管式炉将渣料加热到1 650 ℃左右,待其熔化后供实验使用。电渣重熔主电源送电前,将电源频率设定为直流供电模式,实验开始时将预熔的渣料快速倒入结晶器,同时启动图1 所示的重熔设备,自耗电极下降,重熔开始,随后逐渐将电流增大至目标值进入正常重熔阶段;待电渣锭达到规定的高度时切断电源,重熔完成,待渣帽完全凝固后进行脱模操作。待电渣锭完全冷却后在电渣锭头部以下20 mm 处中心位置取样,采用德国OBLF 公司的火花直读光谱仪分析其化学组分,采用ELTRA OHN2000 氧氮氢分析仪检测电渣锭中的氧、氮含量,采用ASPEX 夹杂物自动分析系统对扫描面积为64 mm2范围内的夹杂物的数量、种类、尺寸分布等进行统计分析,同时采用JSM-6510LV 型扫描电镜对夹杂物的形貌及元素分布进行分析。

2 结果与分析

2.1 重熔渣系对电渣锭中氧氮含量的影响

电渣重熔前后电渣锭中氧、氮含量的变化规律如图2。

图2 不同渣系下304 L 奥氏体不锈钢中氧氮含量的变化Fig.2 Variation of oxygen and nitrogen content in 304 L stainless steel with different slags

由图2(a)可知:304 L 奥氏体不锈钢自耗电极中的氧含量较低,质量分数仅0.002 5%;电源供电模式为直流正接,分别采用30%Al2O3+70%CaF2二元渣系和20%Al2O3+20%CaO+60%CaF2三元渣系重熔时,电渣锭中氧的质量分数分别为0.015 4%,0.006 7%;电源供电模式为直流反接,分别采用二元渣系和三元渣系重熔时,电渣锭中氧的质量分数分别为0.010 6%,0.004 7%。由此可知,在同一供电模式下,重熔渣系的组成对电渣锭中氧含量的影响较大。由图2(b)可知:采用直流正、反接供电模式电渣重熔时,不论是二元渣系还是三元渣系,电渣锭中氮含量变化很少,供电模式、重熔渣系对电渣锭中氮含量影响不大。

2.2 重熔渣系对电渣锭中夹杂物分布的影响

2.2.1 夹杂物总量及尺寸的变化

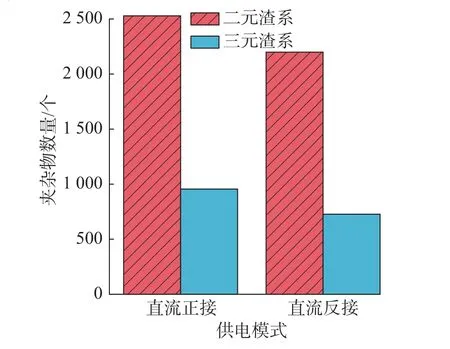

采用不同供电模式(直流正接、直流反接)、不同渣系重熔的304 L 奥氏体不锈钢中夹杂物数量分布如图3。由图3 可知:采用直流正接供电模式,二元渣系及三元渣系重熔时电渣锭中的夹杂物分别为2 529,956 个;采用直流反接供电模式,二元渣系及三元渣系重熔时电渣锭中的夹杂物分别为2 199,727 个。由此可看出采用三元渣系重熔后电渣锭中夹杂物的数量明显减少,这图2(a)中氧含量的变化一致。

图3 不同供电模式下夹杂物数量分布Fig.3 Distribution of inclusion number under different power supply modes

影响钢质量的因素除夹杂物的数量外,夹杂物的尺寸也是重要影响因素,大颗粒夹杂物的危害远大于小颗粒夹杂物[19-20]。不同供电模式、不同渣系重熔后电渣锭中不同尺寸夹杂物的分布如图4(X表示夹杂物的尺寸)。从图4 可看出:不管何种直流供电模式,采用二元渣系或三元渣系重熔,电渣锭中的夹杂物均以细小夹杂物为主,最大的夹杂物尺寸不超过20 µm;对于尺寸大于12 µm 的较大夹杂物,三元渣系显示出更好的精炼效果,如在直流正接条件下,三元渣系重熔时大于12 µm 的夹杂物仅2 个,而二元渣系重熔时7 个。

图4 不同供电模式下夹杂物尺寸分布Fig.4 Distribution of inclusion size under different power supply modes

2.2.2 夹杂物种类分布及形貌

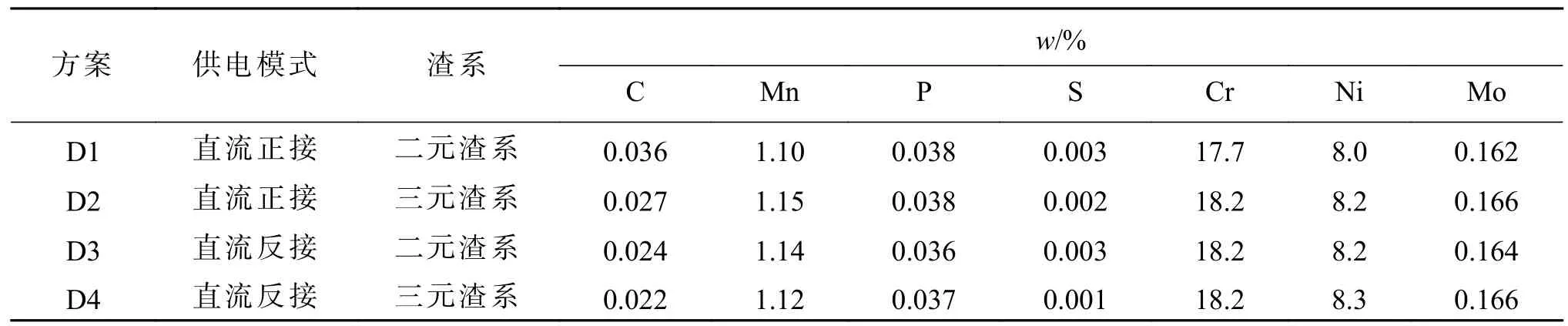

不同供电模式、不同渣系重熔的电渣锭中夹杂物的成分分析如表2。由表2 可发现:304 L 奥氏体不锈钢中的夹杂物主要由氧化铝夹杂物(w(Al)≥80%)、含铝的复合氧化物(w(Al)≤80%)及少量的硫化物组成。原始电极的硫含量很低,经重熔后硫含量进一步降低,电渣锭中的硫化物夹杂较少,因此文中主要讨论氧化物夹杂。

表2 不同供电模式下不同渣系电渣锭的主要化学成分Tab.2 Main chemical composition of electroslag ingots of different slag systems under different power supply modes

图5 为直流正接模式下,二元渣系和三元渣系重熔后电渣锭中氧化铝夹杂、含铝复合氧化物的数量及含铝复合氧化物中的钙分布。由图5(a)可看出:采用直流正接供电模式重熔时,二元渣系制备的电渣锭中氧化铝夹杂的数量远高于三元渣系,但三元渣系的电渣锭中含铝的复合夹杂物的数量明显高于氧化铝杂物。由图5(b)可看出:二元渣系重熔后电渣锭中的夹杂物数量较多,但钙含量却没有三元渣系重熔的夹杂物高。

图5 直流正接供电模式下电渣锭中不同种类夹杂物的分布Fig.5 Distribution of different inclusions in electroslag ingots under DC positive power supply mode

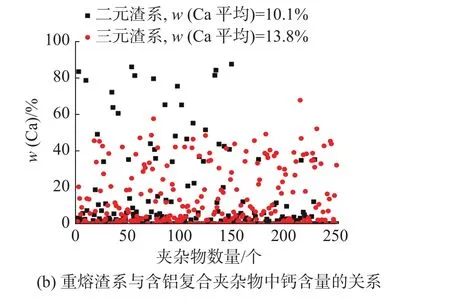

图6 为直流反接模式下,二元渣系和三元渣系重熔后电渣锭中氧化铝夹杂、含铝复合氧化物数量及含铝复合氧化物中的钙分布。由图6(a)可发现:采用直流反接供电模式重熔时,二元渣系制备的电渣锭中氧化铝夹杂的数量仍远高于三元渣系,但含铝复合夹杂物的数量接近;对于含铝复合夹杂物,三元渣系的夹杂物中钙的质量分数平均为13.8%,而二元渣系为10.1%。

图6 直流反接供电模式下电渣锭中不同种类夹杂物的分布Fig.6 Distribution of different inclusions in electroslag ingots under DC reverse power supply mode

从图5,6 也可发现:采用直流正接时,电渣锭中夹杂物的数量明显高于直流反接时电渣锭中夹杂物,直流正接对渣系中氧化物的电解趋势更强。关于这点本课题组[21]已进行研究,本文在此不再赘述。

综上分析发现:不论何种供电模式,或是何种渣系,电渣锭中的氧化铝含量明显较多,但二元渣系的氧化铝数量明显高于三元渣系;对于含铝的复合氧化物,不论直流正接还是直流反接,三元渣系夹杂物中的钙含量高于二元渣系。充分表明,在直流重熔过程中,渣系组成及直流供电模式对电渣锭中夹杂物的成分、数量和尺寸有较大影响。

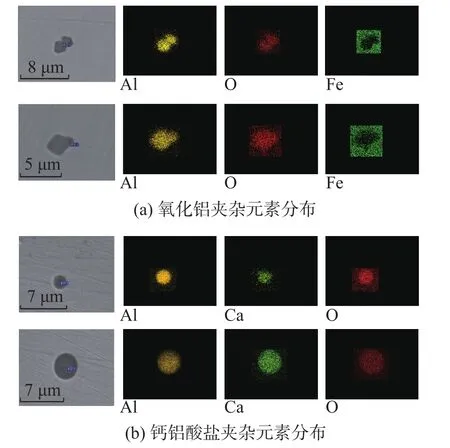

重熔渣系对电渣锭中夹杂物形貌的影响如图7。图7(a)为典型的氧化铝夹杂形貌,形状不规则;图7(b)为钙铝酸盐夹杂物,其熔点较低,在钢液中呈液态,因此夹杂物呈球形;图7(c)为镁铝尖晶石类夹杂,铝含量较高,镁含量较少,在钢液中呈固态,形状不规则。由此可看出,渣系组成对重熔锭夹杂物形貌的影响不大。

图7 典型夹杂物的形貌及元素分布Fig.7 Morphology and elemental distribution of typical inclusions

2.3 分析与讨论

综上可发现,在直流供电模式下,采用三元渣系重熔的电渣锭中氧含量明显低于二元渣系,夹杂物数量也较少。2 种渣系的区别在于三元渣系中含质量分数为20%的CaO,而二元渣系则不含CaO,这是因为直流作用下CaO 的稳定性更好,电解趋势小于Al2O3,导致电渣锭的氧含量更低。本课题组[18]研究发现,采用低频供电模式及30% Al2O3+70%CaF2二元渣系重熔时,电渣锭的氧含量明显增加,说明Al2O3在高温渣池中的稳定性较差,易被电解。对于渣系组成与氧的关系,文献[22]中采用渣系的化学稳定度S表示渣系的稳定性。S越大,渣系越稳定,高温渣池中越不易分解,同样越不易被电解。S的计算方法为:先分析渣池中不同组成的稳定系数MXaO2(如表3),再根据式(1)计算S。

表3 不同氧化物的稳定系数[22]Tab.3 Stability factors for different oxides[22]

式中nXaO2为XaO2的摩尔数。

在CaF2渣中存在 2CaF2+XaO2=2CaO+XaF4等重熔反应,其对氧势的影响复杂,难以考虑CaF2对渣系稳定性的影响,因此将CaF2的影响略去不计。根据式(1)及表3 可计算出30% Al2O3+70% CaF2渣系及20% CaO+20% Al2O3+60% CaF2渣系的S分别为1.61,1.97,三元渣系的S大于二元渣系,表明三元渣系的稳定性更强,在直流作用下的电解趋势更小。即使CaO 的稳定性强于Al2O3,在直流电渣过程也会发生轻微的分解,从而导致夹杂物中的钙含量有所增加,如图5(b)、图6(b)。直流正接对渣池中氧化物的电解作用高于直流反接,而Al2O3的稳定性比CaO 的稳定性差,因此直流正接对氧化铝的电解趋势相对于直流反接大,导致夹杂物中的Ca 含量更低。从图5(b),图6(b)也可看出:即使渣中没有CaO,夹杂物中仍含有一定的Ca 元素,这主要是由于熔炼过程发生的重熔反应所致。

3 结论

采用自制的小型变频电渣炉,在直流供电模式下对二元渣系(30% Al2O3+70% CaF2)和三元渣系(20% Al2O3+20% CaO+60% CaF2)进行电渣重熔实验,研究直流供电模式下不同渣系对电渣重熔钢锭中夹杂物的分布、组成、尺寸等的影响规律,得出如下主要结论:

1) 不论是直流正接还是直流反接,采用30%Al2O3+70% CaF2二元渣系重熔的电渣锭中氧含量明显高于采用20% CaO+20% Al2O3+60% CaF2三元渣系,夹杂物的数量明显增加,但夹杂物的组成均以氧化铝及含铝的复合氧化物夹杂为主;采用直流正接制备的电渣锭中夹杂物的数量明显高于直流反接,渣系组成对电渣锭中的氮含量影响不大。

2) 渣系稳定是电渣锭氧含量、夹杂物变化的主要原因,在20% CaO+20% Al2O3+60% CaF2三元渣系中,由于存在稳定性更强的CaO 组元,且相应减少了稳定性较差的Al2O3含量,致使三元渣系的整体稳定性更好、电解的趋势更弱。

3) 直流正接对渣池中氧化物的电解作用高于直流反接,而Al2O3的稳定性比CaO 的稳定性差,故采用直流正接制备的电渣锭中夹杂物的钙含量比直流反接更低。