渣系对Ar气保护电渣重熔Ni-Cr-Co基高温合金质量的影响

赵鸿燕,冯 浩,李花兵,姜周华,朱红春,张树才

(1.山西太钢不锈钢股份有限公司 技术中心,太原 030003;2.东北大学 材料与冶金学院,沈阳 110819)

Ni-Cr-Co基高温合金是一种沉淀强化型合金,具有较高的蠕变强度和抗氧化性能,适宜在复杂苛刻的环境下服役.电渣重熔具有精炼提纯和定向凝固等功能,可以改善铸锭的内部组织,减少非金属夹杂物,改善热加工性能.由于该合金含大量沉淀强化元素Al、Ti、Nb,液态合金凝固过程枝晶偏析较严重.元素的偏析导致非平衡析出相出现,形成枝晶间 Laves相、δ相、γ-γ'共晶等有害脆性相[1],对合金的组织和热加工性都产生不利影响;同时,该合金要求较低的气体含量、高纯净度,极低的硫含量;易氧化元素Al、Ti在重熔过程烧损而造成钢锭头尾成分偏差大.文献[2,3]指出,通过优化熔渣成分,能有效地控制Ti的化学成分、提高钢锭的表面质量、减小元素偏析,所以冶炼环节工艺参数,尤其是渣系的选择是保证重熔质量的关键.通过采取适当的渣制度,可以获得良好的钢锭表面质量及较为稳定的轴向化学成分.

本文在500 kg保护气氛电渣炉上,采用两种渣系进行了电渣重熔试验,研究渣系对电渣重熔Ni-Cr-Co基高温合金元素烧损、洁净度、显微偏析的影响.

1 试验材料及方法

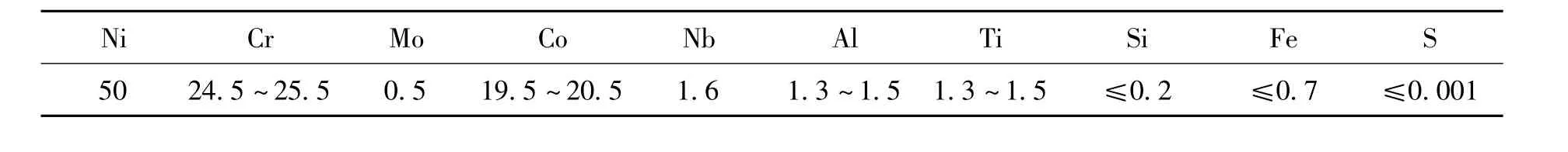

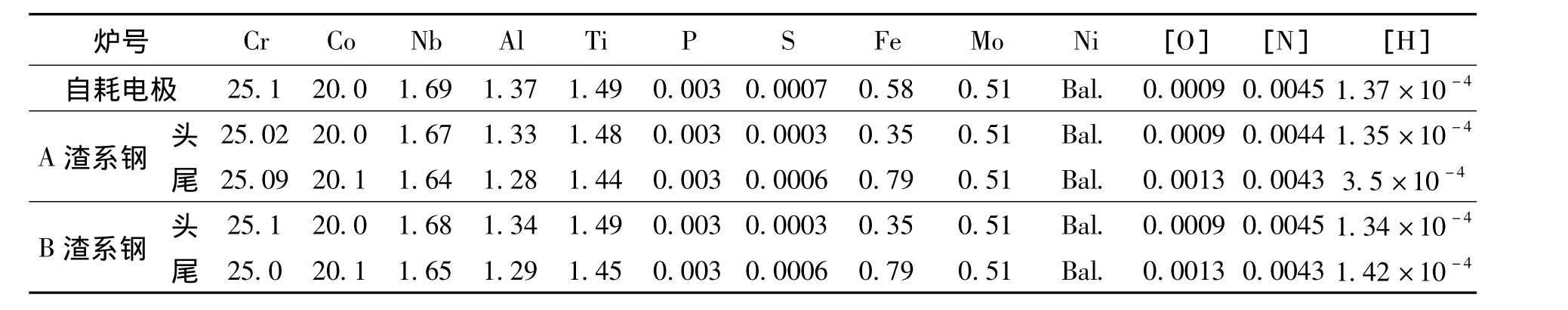

试验采用VIM+ESR双联工艺冶炼的Ni-Cr-Co合金,其成分如表1所示.

表1 Ni-Cr-Co合金的标准成分 (质量分数)Table 1 Composition of Ni-Cr-Co alloy(mass fraction)%

1.1 电渣重熔渣系的选择

该Ni-Cr-Co合金熔点较低,文献[4]指出,渣系的熔点须比金属熔点低100~200℃,因此选择渣系的熔点范围为1 200~1 300℃,以保证良好的钢锭表面质量.钛烧损主要与渣中TiO2含量有关,渣中Al2O3、TiO2对钛有氧化作用,与钛平衡的是渣中的Ti3O5,Ti3O5又会被大气中的O2氧化成TiO2.减少钛烧损的关键在于化渣过程中使渣中部分TiO2还原为Ti3O5,并在电渣熔铸全过程中维持一定的Ti3O5活度.此外,MgO在渣中可以提高A12O3、Ti3O5的活度,同时又能降低渣中TiO2的活度,从而降低钛的烧损[5].渣中添加5%以下的MgO,以提高熔渣在高温下的黏度,电渣重熔时在渣池表面形成一层半凝固膜,以防止渣池吸氢、增氧;添加3%TiO2以降低Ti烧损.

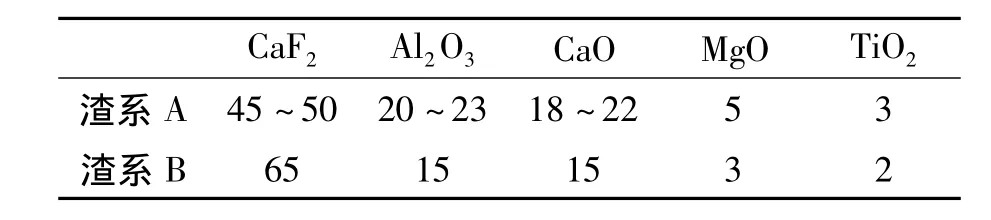

试验选择A、B两种五元含Ti渣系,配比如表2所示.渣系A中CaO质量分数为18%~22%,为防止吸潮,采用四元预熔渣CaF2-Al2O3-CaO-MgO,再配加3%TiO2;渣系B采用三元预熔渣CaF2-Al2O3-CaO,提高CaF2比例,降低Al2O3、CaO比例各5%,并且配加MgO和TiO2.

表2 试验用渣系配比(质量分数)Table 2 Compositions of slag A and B(mass fraction)%

1.2 电渣重熔其他工艺参数

电渣重熔电极坯:500 kg真空感应炉冶炼的φ280 mm钢锭;

电极坯表面处理:表面磨光;

电渣炉类型:500 kg保护气氛电渣炉;

电渣炉用渣系:表2中A、B两种预熔渣;

电渣充填比:0.77;

电渣炉结晶器直径:350 mm;

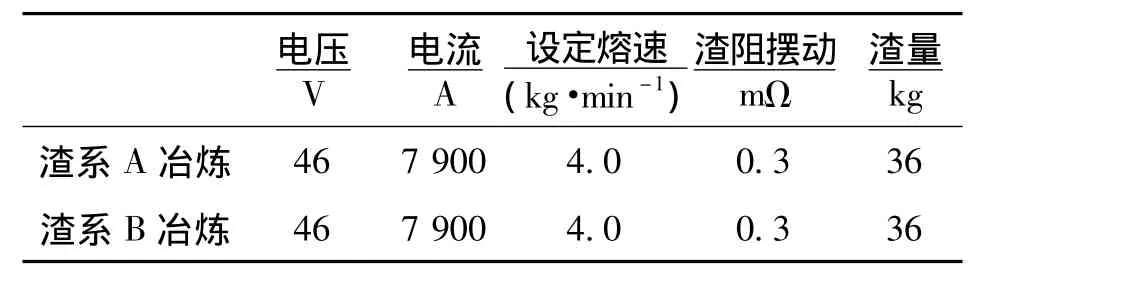

电渣电制度及渣量:见表3.

表3 电渣重熔工艺参数Table 3 Process parameters of ESR

1.3 取样及检测分析

在采用渣系A、B重熔后的合金铸锭头、尾部取样检测成分,研究渣系对元素烧损及铸锭气体元素含量的影响.在合金铸锭上切取金相试样,按照ASTM E45 D进行夹杂物评级,研究渣系对纯净度的影响.在电渣铸锭的中部分别沿近表面、1/2半径及中心3个位置取样,金相测量二次晶轴间距并通过能谱检测枝晶干和枝晶间主要元素含量,计算元素的偏析系数K,研究渣系对电渣锭显微偏析的影响.

2 实验结果与讨论

2.1 渣系对元素烧损及铸锭气体元素含量的影响

Ar气保护重熔Ni-Cr-Co基高温合金电渣锭成分及气体元素含量如表4所示.

2.1.1 渣系对元素烧损的影响

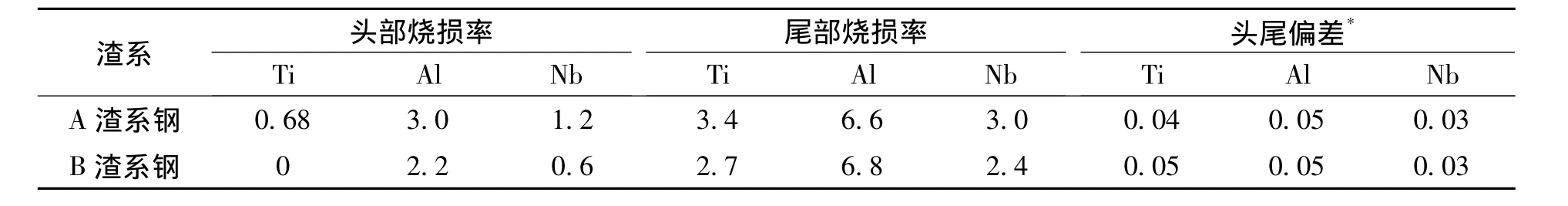

采用渣系A与渣系B冶炼合金的元素烧损情况如表5所示.Al、Ti、Nb 3种元素头尾烧损率均<7.0%,钢锭头尾成分偏差较小,成分符合Ni-Cr-Co基高温合金标准要求,两种渣系对Al、Ti、Nb元素烧损影响相近.

2.1.2 渣系对电渣锭气体元素含量的影响

渣系A含有较多吸水性强的CaO,在渣料存放过程及重熔引弧阶段,极易与空气中的水分结合,使钢锭底部增氢.试验结果显示,用渣系A重熔锭尾部 w[H]增加约为2×10-6.

渣系A与渣系B冶炼的合金[O]、[N]含量相同,锭尾部[O]含量略有增加.由表4可知,采用B渣系冶炼该合金防止增氢效果更好.

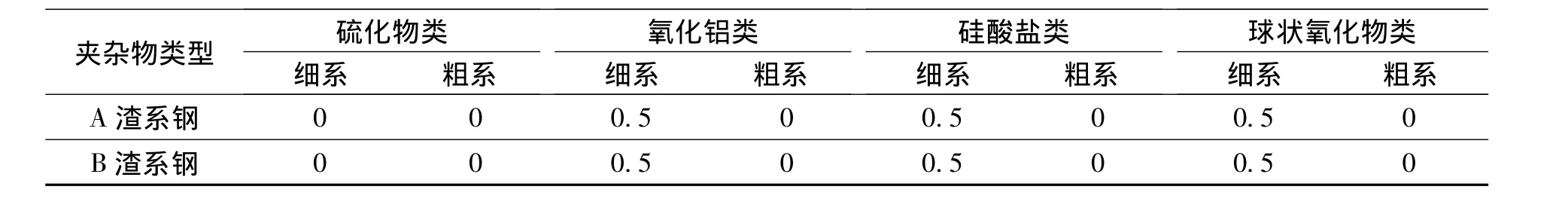

2.2 渣系对纯净度的影响

在重熔后的合金锭上切取金相试样,按照ASTM E45 D进行夹杂物评级,结果见表6.夹杂物评级结果显示,采用两种渣系进行重熔去除夹杂物效果均较好.两种渣系均具有很强的吸收夹杂物的能力.电极熔化末端熔滴形成过程中,夹杂物与熔渣充分接触,大尺寸夹杂被熔渣吸收去除.在强烈的冷却作用下,电渣锭中新生的夹杂物尺寸较小.

表4 试验用Ni-Cr-Co基高温合金成分及气体含量(质量分数)Table 4 Compositions of Ni-Cr-Co alloy(mass fraction)%

表5 合金铸锭Al、Ti、Nb烧损情况Table 5 Burning loss of Al,Ti and Nb in ESR ingots %

表6 电渣锭夹杂物评级Table 6 Inclusions in ESR ingots

2.3 渣系对电渣锭显微偏析的影响

2.3.1 二次晶轴间距及元素偏析系数

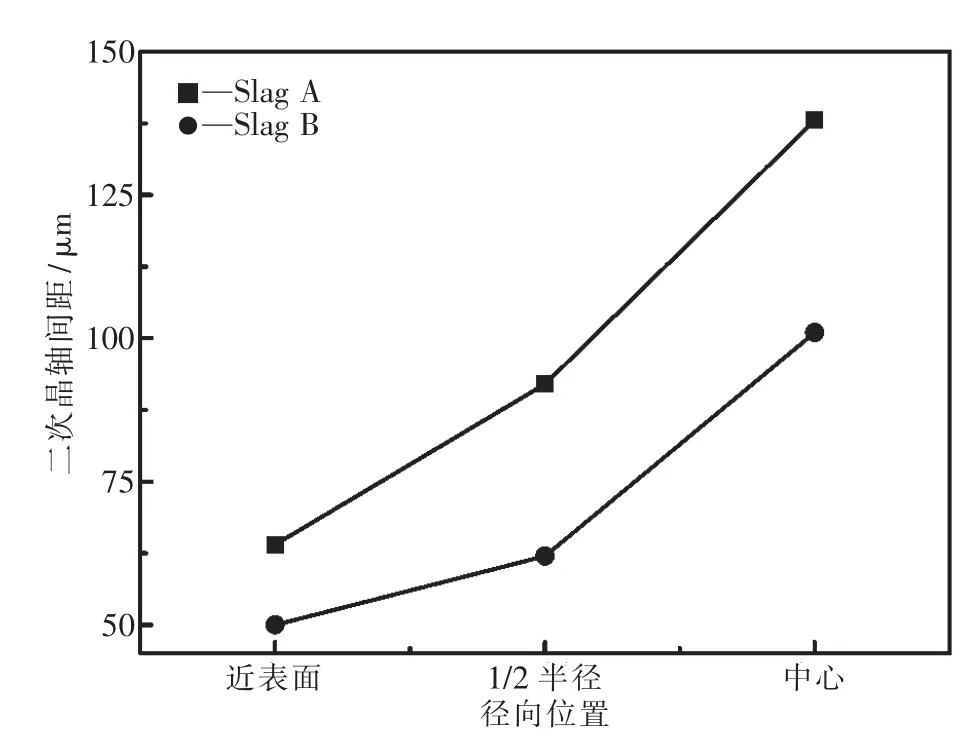

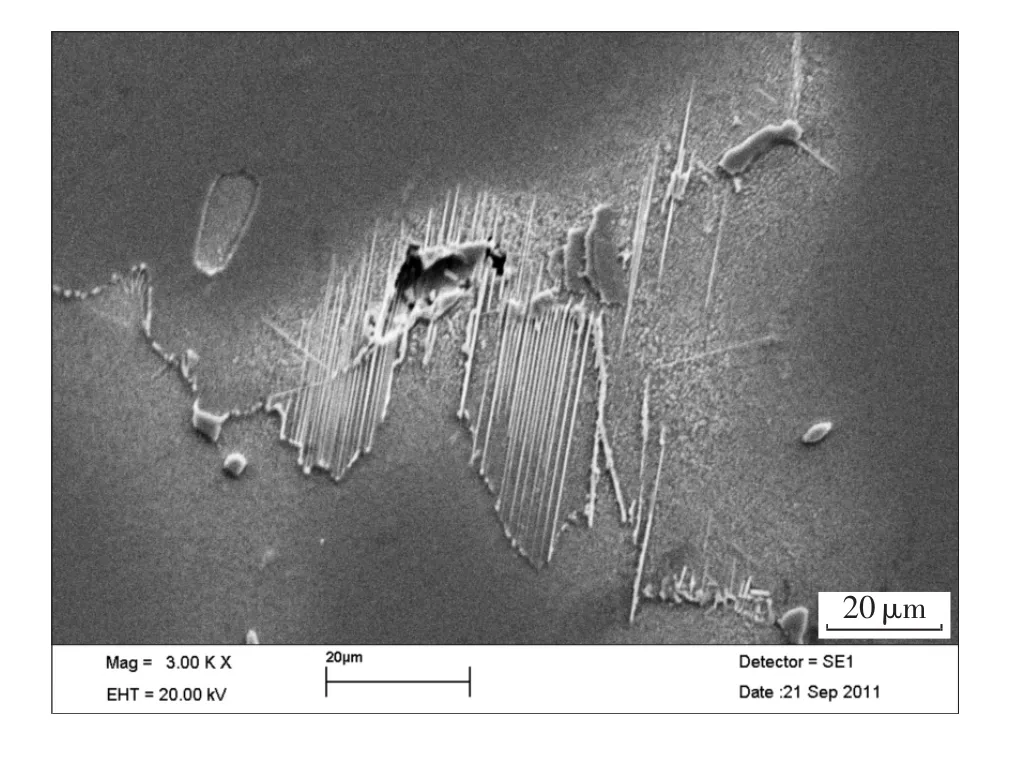

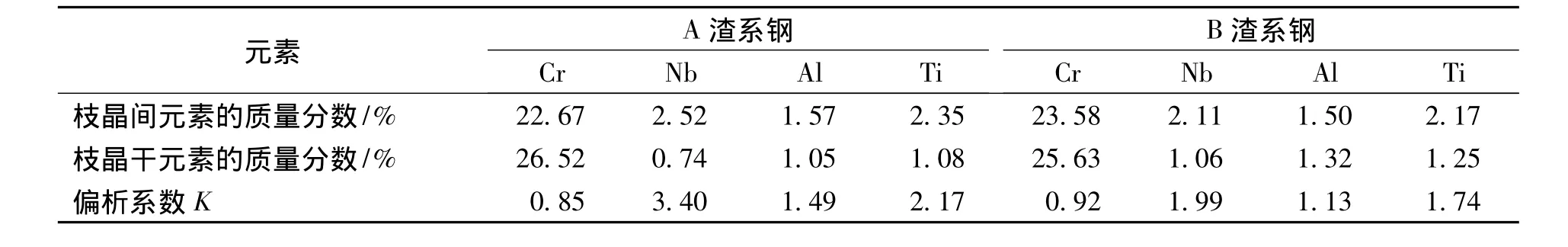

采用两种渣系重熔后,在电渣铸锭的中部分别沿近表面、1/2半径、中心3个位置取样,金相测量二次晶轴间距,如图1所示.通过能谱检测枝晶干和枝晶间主要元素含量,计算了偏析元素的偏析系数K,如表7所示.

二次晶轴间距是衡量铸锭显微偏析程度的主要指标,二次晶轴间距越大,铸锭显微偏析程度越大.由图1可知,采用渣系A冶炼的钢锭,近表面、1/2半径、中心3个位置最大二次晶轴间距为140 μm;而采用渣系B冶炼的钢锭,近表面、1/2半径、中心3个位置最大二次晶轴间距为105 μm,所以用渣系B冶炼的合金铸锭显微偏析程度较小.表7同样表明,用渣系B冶炼的合金铸锭Nb、Ti偏析系数较小,说明元素均匀化程度较好,铸锭显微偏析较轻,对钢锭热加工性影响较小.

图1 Ni-Cr-Co合金电渣铸锭二次晶轴间距Fig.1 The secondary dendritic spacing of the Ni-Cr-Co ESR ingot

2.3.2 渣系对非平衡相的影响

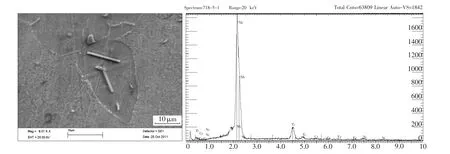

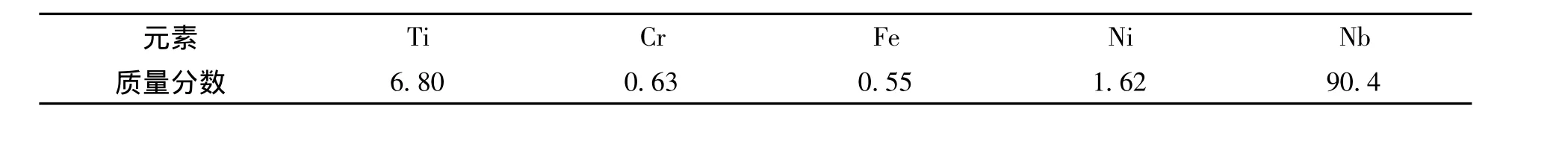

在采用渣系A重熔的试样中,发现枝晶间存在絮状和针状析出相的伴生组织,形貌如图2所示.利用能谱分析仪(EDX)检测其成分,结果如表8所示,絮状组织含Nb约20%,而针状组织则含有较高的Ti.文献报道表明,这是富Nb、Ti高温合金中容易出现的Laves-δ相,其中絮状相为Laves相,针状相为δ相.同时该合金试样枝晶间还存在一次碳化物析出MC相,EDS分析表明为富Nb的一次碳化物NbC,形貌和能谱分析结果如图3、表9所示.

图2 渣系A重熔铸锭中发现的Laves相、δ相Fig.2 Laves and δ phase in ESR ingot with slag A

采用渣系B重熔的合金试样中也发现一次碳化物析出相,但Laves相、δ相比例较低.

2.3.3 非平衡相形成原因分析

试验结果显示,采用渣系A重熔的Ni-Cr-Co合金显微偏析程度比采用渣系B重熔的合金严重.由于渣系电导率不同,导致熔速不同,从而影响熔池深度和局部凝固时间.

表7 枝晶干和枝晶间主要元素含量(质量分数)能谱检测结果及其偏析系数Table 7 The main element contents(mass fraction)in dendrite and interdendritic arms and its segregation coefficient

表8 能谱分析Laves相、δ相成分(质量分数)Table 8 EDX analysis of Laves andδphase(mass fraction)%

图3 A渣系重熔铸锭中MC型碳化物的成份Fig.3 SEM morphology and EDX analysis of carbide MC in ESR ingot with slag A

表9 渣系A重熔铸锭中MC型碳化物能谱分析(质量分数)Table 9 EDX analysis of carbide MC in ESR ingot with slag A(mass fraction)%

ESR过程中,重熔电流I与熔渣电导率之间有如下关系[6]:

式中:U为渣池两端电压降,V;S为渣池的有效导电面积,cm2;κ为熔池的比电导,Ω-1·cm-1;L为电极与金属熔池的间距,简称极间距,cm.

由上式可知,在I、U、S一定的条件下,极间距大小与熔渣的电导率成正比.电导率越小,极间距越小,则电极下方熔渣的发热密度越大,熔渣温度越高,电极的熔化速度也越大.渣系A中CaF2含量比渣系B低约20%,而Al2O3与CaO含量比渣系B高,导致渣系A的电导率比渣系B小.由(1)式可知,在其他参数一定的条件下,采用渣系A熔速更大.在实际重熔过程中,熔炼阶段设定熔速均为4.0 kg/min,但由于渣系A电导率较小,在相同的电制度下实际熔速达到4.8 kg/min;而采用渣系B重熔时,实际熔速和设定熔速相同,为4.0±0.1 kg/min,熔速易于控制.

电渣重熔速度影响着液态金属熔池的深度和形状,从而显著影响重熔合金铸锭的铸态组织.电渣重熔锭一般为树枝状结晶的结构凝固,根据M.C.弗莱明斯等人的理论[7],枝晶间距与局部凝固速度及温度梯度间存在着紧密联系.随着温度梯度、凝固速度的增大,枝晶组织变得更细小和平坦.对于熔化速度较快的情况,熔池的深度增加,同时结晶前沿附近的过冷区也增加,温度梯度降低,导致枝晶间距增大,尤其是在钢锭的中心部位.同时枝晶间更易形成 Laves相、δ相、γ-γ'共晶等有害脆性相,对合金的组织和热加工性都产生不利影响.

3 结论

本文针对含一定Nb、Ti的Ni-Cr-Co合金电渣冶金质量要求,分别采用低CaF2高Al2O3高CaO的五元渣系(渣系A)和高CaF2低Al2O3低CaO的五元渣系(渣系B)进行电渣重熔试验,结果如下:

(1)两种渣系重熔 Al、Ti烧损率都小于7.0%,钢锭头尾Al、Ti偏差均≤0.05%;

(2)两种渣系冶炼的合金[O]、[N]、[S]纯净度都较高,但采用渣系A电渣锭底部w[H]增加约为2×10-6,而采用渣系B冶炼的电渣锭底部基本不增氢;

(3)采用渣系A重熔的合金枝晶间有明显的Laves-δ及一次碳化物析出相,而采用渣系B重熔的合金只有一次碳化物析出相.

[1] Cowen C J, Danielson P E, JablonskiP D. The microstructural evolution of Inconel alloy740 during solution treatment,aging and exposure at 760℃ [J].Journal materials engineering and performance,2010,20(6),1078-1083.

[2]裴丙红,刘勤学,何云华.GH2132合金电渣重熔渣系的研究[J].四川冶金,2003(6):7-9.

(Pei Binghong,Liu Qinxue,He Yunhua.Study on slags for electroslag remelting of GH2132 high temperature alloy [J].Sichuan Metallurgy,2003(6):7 -9.)

[3]高伟.GH136合金电渣重熔渣系的研究[J].特钢技术,1997,2:5-10.

(Gao Wei.Study on slags for electroslag remelting of GH136 high temperature alloy [J].Special Steel Technology,1997,2:5 -10.)

[4]李正邦.电渣冶金的理论与实践[M].北京:冶金工业出版社,2010.

(Li Zhengbang.Theory and practice of electroslag metallurgy[M].Beijing:Metallurgical Industry Press,2010.)

[5]田雨.电渣熔铸高电阻钛保护渣设计及钢中钛的烧损[D].沈阳:沈阳铸造研究所,2008.

(Tian Yu.Designing of high resistance titanium protective slag of electro-slag csting and melting loss of titanium[D].Shenyang:Shenyang Research Institute of Founrary,2008.)

[6]姜周华.电渣冶金的物理化学及传输现象[M].沈阳:东北大学出版社,2000.

(Jiang Zhouhua.Physical chemistry and transmission phenomenon ofelectroslag metallurgy[M].Shenyang:Northeastern University Press,2000.)

[7]马党参,周健,张忠侃,等.电渣重熔速度对H13钢组织和冲击性能的影响[J].钢铁,2010,45(8):80 -84.

(Ma Dangshen,Zhou Jian,Zhang Zhongkan,et al.Effect of the melting rate of ESR on the microstructure and impact properties of H13 steel[J].Iron & Steel,2010,45(8):80 -84.)