厚板厂层冷系统补水量的计算方法

李 凡

(鞍山钢铁集团公司 中板厂,辽宁 鞍山 114042)

冷却水浇到热的钢板上后温度迅速上升,其中一部分冷却水以水蒸气的形式损失掉,大部分冷却水升温后经沉淀池、晾水塔等中间机构处理后继续循环利用.凉水塔补水量=蒸发量+排污水量+飘散损失量+泄漏量,一般凉水塔内水分的蒸发量不大,约为进水量的1% ~2.5%.飘散损失(飘水率)指的是没有被风带出去的小水滴,这部分水没有参加蒸发吸热,约在0.3%,一些厂家说能控制在0.001%,一般是估算的,不同品质的冷却塔的实际飘散率差别很大.

钢厂设计水系统时,除了要考虑瞬时最大流量、总水量等参数外,还要考虑冷却水循环系统的补水量,在实际生产中根据轧制节奏、季节进行补水控制[1].

冷却水在钢板表面处于临界沸腾状态,并且遵从能量守恒定律,因此可以分别用临界汽化率和能量守恒两种方法进行补水量计算.

1 汽化率方法计算补水量

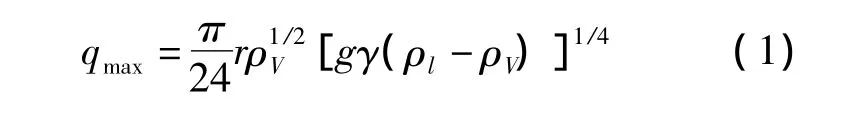

式中,qmax为热流密度,W/m2;r为汽化潜热,J/kg;ρl、ρV为相应于饱和液体和饱和蒸汽的密度,kg/m3;g为重力加速度,m/s2;γ为液体-蒸汽界面的表面张力,N/m.

其中,ρl、ρV和 γ随温度变化而变化.计算时,取 r=2 257 kJ/kg,ρV=0.598 kg/m3,ρl=958.4 kg/m3,γ=58.9×10-3N/m.代入公式(1)

当以高密度的流体被一低密度的流体支持时,系统势能处于较高位置,系统存在向势能最低的稳定态方向发展的趋势,这时,在扰动的作用下,就会发生瑞利-泰勒(Rayleigh-Taylor)不稳定性.这种不稳定性是由密度梯度驱动的.应用汽膜的泰勒不稳定性原理[2]推导的大容器沸腾的临界热流密度的半经验公式为计算,得

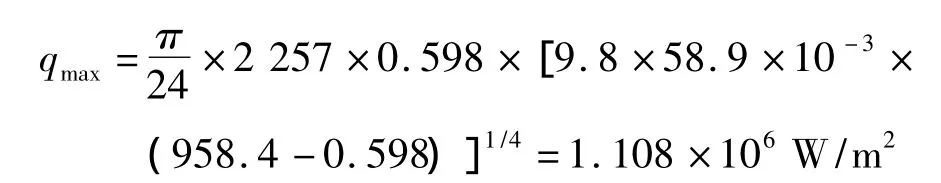

单位加热面上的汽化率为

该计算式是在临界热流密度条件下得到的,因此实际汽化率小于该值.

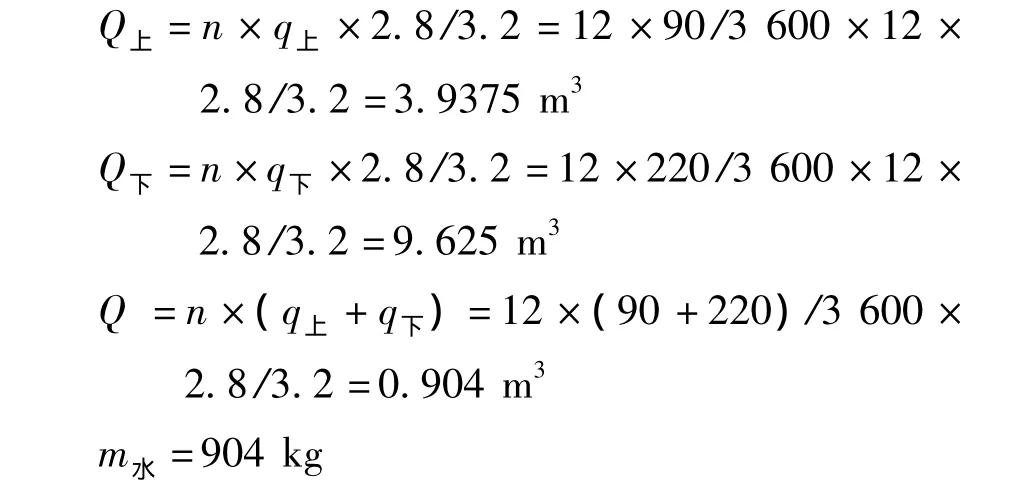

假设集管长度为3.2 m,冷却工艺从850℃冷却到680℃,开启12组集管,集管间距1 m,上下集管流量为 q上=90 m3/h、q下=220 m3/h,辊道速度为1 m/s,轧件宽度w=2.8 m,长度l=15 m,厚度h=25 mm,则单块钢的瞬时有效用水量为

瞬时汽化量为

汽化的水量占用水量的百分比为

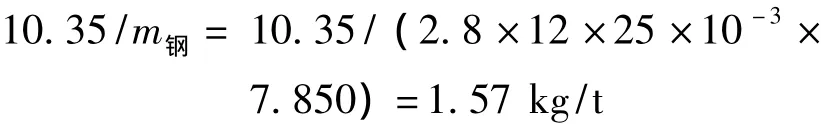

冷却单位质量钢板所消耗的汽化水量为

2 能量守恒方法计算补水量

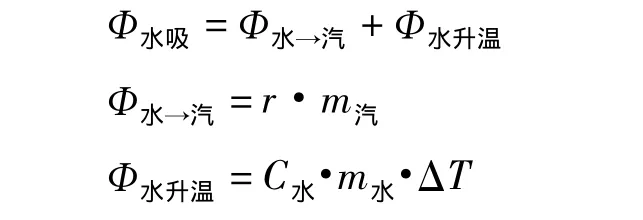

忽略辐射等各种热量损失不计,根据能量守恒定律得

而

式中,r为汽化潜热,J/kg;m汽为转变为蒸汽的质量,kg;C水为水的比热容,kJ/(kg·K);m水为被加热的冷却水的质量,kg;ΔT为冷却水的温度变化量,℃.

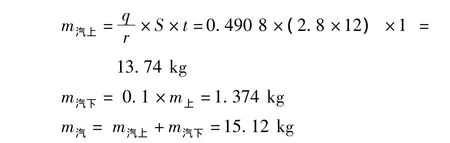

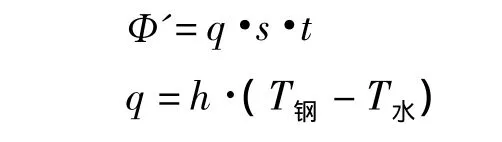

钢板上表面放热量为

式中,h为钢板表面的热交换系数,W/(m2·K);s为钢板表面积,m2;t为冷却时间,s.

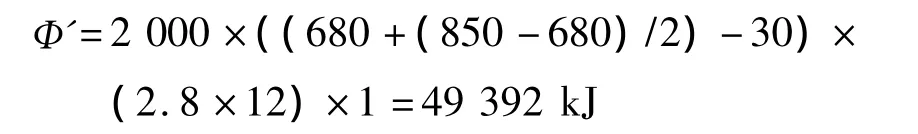

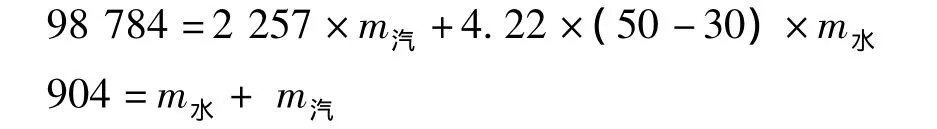

在冷却水量为90 m3/h、钢板温度从850℃降温至680℃的条件下,假设冷却水温度从30℃变化到50℃,钢板表面热交换系数为2 000 W/(m2·K),代入上式进行计算,得

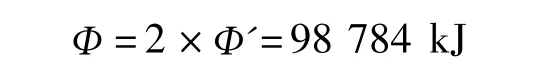

假设钢板上下表面热流量相同,则整块钢板的放热量为

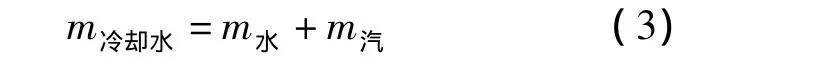

又,参与冷却过程的瞬时冷却水质量为m水=904 kg,且

联立方程式(2)、式(3),得

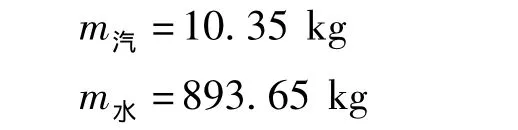

解此方程得

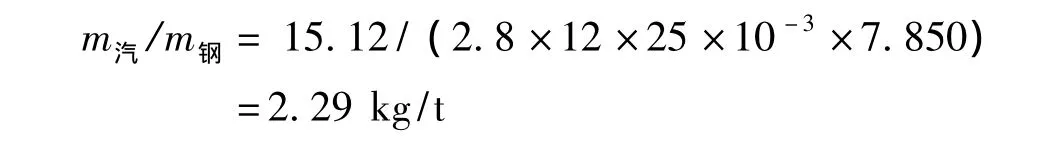

汽化率为m汽/(1.1×S×t)=10.35/(1.1×2.8 ×12)=0.28 kg/(m2·s)

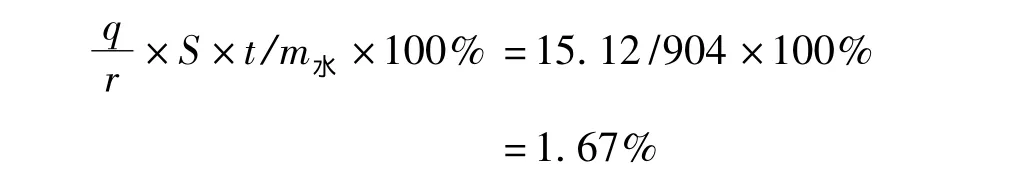

汽化的水量占用水量的百分比为

10.35 /904×100%=1.145%

冷却单位质量钢板所需补水量为

3 计算结果比较及结语

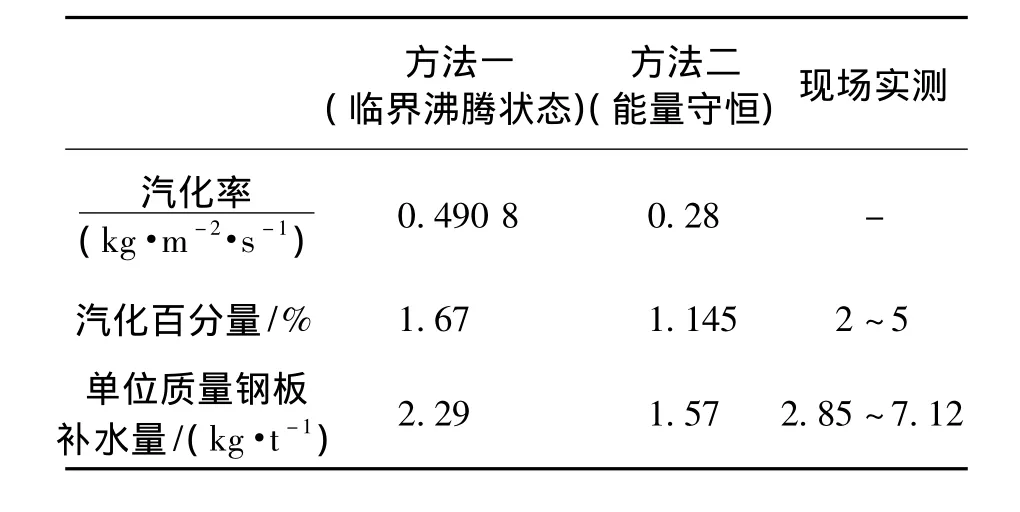

以汽化率和能量守恒方法计算得到的理论补水量及现场实测值见表1,可见两种理论方法得到的计算结果还是比较接近的.根据现场的经验建议汽化百分率在2% ~5%.实际冷却水损失量还跟空气湿度、温度、冷却水利用率等多种因素有关,实际设计过程中要结合现场情况进行设定.

表1 补水量比较Table 1 Comparison of water compensation amount

[1]鄢金辉.涟钢技改节水探讨[J].涟钢科技与管理,2011(3):56-58.

(Yan Jinhui.Discussion of water saving in liangang[J].Liangang Technology and Management,2011(3):56 -58.)

[2]闫全英,刘迎云.热质交换原理与设备[M].北京:机械工业出版社,2006:182 -183.

(Yan Quanying,Liu Yingyun.Theory and equipment of heat and substance exchange[M].Beijing:China Machine Press,2006:182-183.)