70 t钢包底吹氩工艺优化的数理模拟研究

蒋星亮,倪红卫,王社教,张 华,吴 扬,董文亮

(1.武汉科技大学 钢铁冶金及资源综合利用省部共建教育部重点实验室,武汉 430081;2.承德建龙特殊钢有限公司,河北 承德 067201)

钢包底吹氩工艺操作简单、投资费用少,可以有效地使钢液的成分、温度均匀,促进钢液中的夹杂物上浮,是炼钢厂的必备工序.国内诸多学者[1~9]采用水力学物理模拟和数值模拟,研究透气砖布置、吹氩量等工艺参数对湍动能的分布、混匀效率、夹杂物去除、钢渣界面行为的影响.周俐等[1]应用物理模拟,对120 t透气砖的布置方式、吹氩量的大小及钢液对钢包壁的冲刷行为进行研究,结果表明:一定范围内,透气砖越接近钢包壁,钢包的混匀效果越好,同时,钢液对钢包壁的冲刷作用也越明显.透气砖双孔布置下,透气砖的径向夹角越大,湍动能损失越小.沈巧珍等[2,3]应用物理模拟和数学模拟对100 t和230 t钢包的透气砖布置方式、钢包壁的冲刷效果进行研究,结果表明:双透气砖的混匀效果高于单透气砖,且透气砖越接近钢包壁,混匀效果越好.李宝宽等[4]采用VOF模型对220 t钢包在不同工艺条件下,钢液的裸露及钢渣的喷溅情况进行了数学模拟.

相对水模型物理模拟,数值模拟可以更真实、全面地反应钢包内实际情况.大多数模拟研究采用稳态计算,不能捕捉到气相、液相和速度随时间变化的细节,以及示踪剂在钢包内的浓度变化过程.同时,对钢包内“死区”的分布情况研究较少[8,9].本文针对承德建龙特殊钢有限公司炼钢厂70 t的钢包,建立三维非稳态数学模型,研究吹氩量、透气砖布置对钢包流场、混匀效率和“死区”分布情况的影响,提出优化的工艺参数,并进行水力学物理模拟验证.

1 研究方法

1.1 现场生产条件

承钢钢包容量70 t,钢包壁倾角4(°),钢包深度3 110 mm,钢水深度2 310 mm,熔池底部直径2 120 mm,采用单透气砖在钢包底部0.4 R偏心布置,吹氩量(标准态下)200 L/min.透气砖的喷吹面积0.032 m2,钢包结构如图1所示.

图1 钢包结构示意图Fig.1 Geometry model of the ladle

1.2 数值模拟

本文多相流模型采用欧拉模型进行数值模拟,由于熔池内部存在复杂的运动过程,模型建立时,基于下列假设:(1)气、液两相均为稳定不可压缩的黏性流体;(2)运动过程中,不发生任何化学反应;(3)气泡为同一直径的刚性球体,直径大小为2 mm;(4)忽略温度及钢液浓度对流场的影响;(5)忽略渣层的影响,视钢液表面为自由液面.

钢包内钢液的流动、示踪剂的传输过程均为非稳态.描述钢液三维湍流流动的方程包括连续性方程、动量方程、湍流模型采用标准的k-ε双方程,描述钢液中示踪剂扩散的方程为湍流传质方程[10].

根据现场1∶1的钢包尺寸建立数学模型,采用CFD商业软件对模型求解.为保证计算的准确性,钢包模型采用正六面体划分网格,网格总数约1.1×105.钢包顶部为压力出口边界,忽略钢包顶渣对钢包流场的影响;氩气入口边界为速度入口;钢包壁面采用标准壁面函数处理.

计算的收敛标准为残差曲线变化小于10-4.整个计算主要分两步:(1)钢液流场的非稳态数值模拟计算;(2)当流场稳定后,加入示踪剂,计算混匀时间.其中,时间步长为0.005 s,流场的计算时间不小于45 s.

1.3 物理模拟

采用水力学物理模型模拟70 t钢包底吹氩工艺.实验中,为使模型与原型体系内流体的动力学相似,需保证模型与原型的修正佛鲁德准数相等:

采用水模拟钢液,空气模拟氩气,水力学模型与原型的相似比为1∶3.经计算,实验中的模型吹气量Qm与现场吹氩量关系如式(2)所示.

混匀时间采用“刺激-响应”的实验技术来测定[11].重复测量所需数据 2~3次,并取平均值.水模型实验装置示意图如图2所示.

1.4 研究方案

本文选择9种透气砖布置方式进行研究,即在钢包底部0.4 R、0.5 R、0.6 R偏心位置,进行单透气砖、双透气砖180(°)和90(°)布置,如图3所示.

实验中吹氩量及流体的物性参数如表1、表2所示.

图2 水模型实验装置示意图Fig.2 Schematic diagram of the water model

图3 钢包底部透气砖布置方案示意图Fig.3 Schematic diagram of arrangement of the porous plugs in bottom of the ladle

表1 实验中吹氩气量Table 1 Flux of argon gas in the experiment

表2 计算中流体的物性参数Table 2 Physical properties and operating parameters of fluid in the numerical simulation

2 研究结果与分析

2.1 钢包内钢液流场

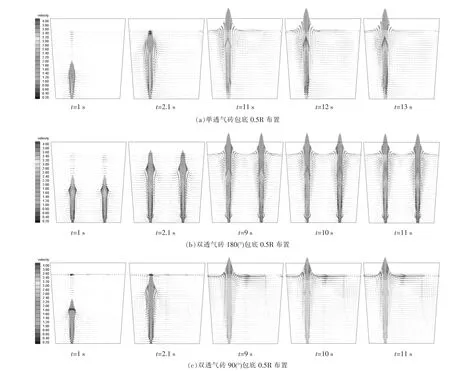

单透气砖、双透气砖 180(°)和 90(°)包底0.5 R布置下,吹氩量(标准态下)200 L/min时,钢包内流场随时间的变化如图4所示.

由图4可见,钢包底吹氩过程中,气体由透气砖进入钢包,产生大量的弥散型气泡,并向上运动,形成“气柱”.t=2.1 s时,气泡到达钢液表面.受气泡向上运动的影响,“气柱”附近钢液向上流动,到达液面后,钢液流向四周,并在钢包壁附近形成下降流,流向包底,最终到达“气柱”附近,形成环流.

钢包采用单透气砖布置,t=12 s时,钢包流场基本达到稳定,采用双透气砖180(°)和90(°)布置,t=10 s时,钢包流场基本达到稳定.相比单透气砖布置,钢包采用双透气砖180(°)和90(°)布置时,透气砖中气泡的入口速度较小,但钢包内气泡运动影响的区域较大,钢液速度分布均匀.熔池内流场到达稳定的时间较短.同时,由于在熔池内产生两个“气柱”,“气柱”之间的钢液流动并发生碰撞,造成湍动能大量损失,钢液流动速度降低,易形成低流速区(即“死区”).

图4 透气砖不同布置方式下钢包的流场Fig.4 Flow pattern in different location of the porous plug

2.2 混匀时间

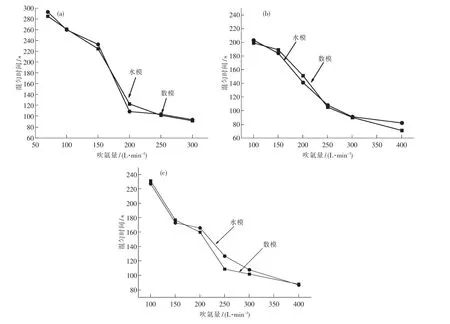

透气砖在不同的布置方式下,计算所得的混匀时间与吹氩量的关系如图5所示.

由图5可知,随吹氩量增加,示踪剂的混匀时间逐渐减小.单透气砖布置,吹氩量(标准态下)超过200 L/min,双透气砖180(°)和90(°)布置,吹氩量超过250 L/min时,混匀时间变化不明显,相当一部分能量用于液面翻滚和隆起.在一定范围内,透气砖在0.4 R、0.5 R、0.6 R布置,熔池的混匀效率依次提高.

吹氩量(标准态下)200 L/min,单透气砖包底0.4 R、0.5 R、0.6 R布置时,混匀时间分别为222、109、98 s.吹氩量(标准态下)250 L/min,双透气砖180(°)包底0.4 R、0.5 R、0.6 R 布置时,混匀时间分别为160、105、83 s.相同条件下,双透气砖90(°)布置时,钢包的混匀时间均大于双透气砖180(°)布置.

2.3 “死区”

钢包底吹氩过程中,钢液流动迟缓、反应动力学条件差的区域称为“死区”.“死区”会延缓钢液中夹杂物的去除,影响合金成分的混匀,应尽量减小.本文设定钢液流动速度小于0.02 m/s的区域为“死区”.吹氩量200 L/min时,单透气砖、双透气砖180(°)和90(°)在钢包底部0.5 R偏心布置下,“死区”的分布情况如图6所示.

由图6可见:单透气砖布置下,“死区”主要分布在钢包底部透气砖的近壁区和远壁区;双透气砖180(°)布置下,“死区”主要分布在钢包底部的边缘和透气砖之间;双透气砖90(°)布置下,“死区”主要分布在透气砖的近壁区及透气砖之间.双透气砖布置下,大部分的“死区”是由于“气柱”间钢液相互碰撞,湍动能大量损失,钢液流动速度降低所致.不同工况下,“死区”的计算结果如表3.

图5 透气砖在不同布置方式下的混匀时间与吹氩量关系Fig.5 Relation between gas flow rate and mixing time for the model with porous plug in different arrangements

图6 透气砖在各种布置方式下“死区”的分布情况Fig.6 Distribution of“dead zone”in the ladle with porous plug in different arrangements

由表4可知,随着吹氩量的增加,气体搅拌能增大,熔池“死区”区域逐渐减小.单透气砖布置,吹氩量(标准态下)超过200 L/min,双透气砖180(°)和 90(°)布置,吹氩量(标准态下)超过250 L/min时,钢包内的“死区”不再明显减少.吹氩量(标准态下)超过200 L/min,双透气砖90(°)布置时,钢包内的“死区”比例均大于双透气砖180(°)布置.

表3 透气砖不同布置方式下的“死区”所占比例Table 3 Ratio of the“dead zone”of the ladle with porous plug in different arrangements %

2.4 数学模型的验证及工艺优化效果

部分数值模拟计算结果与水模型实验的测量结果比较,如图7所示.

图7 数值模拟计算与水模型实验的混匀时间比较Fig.7 Mixture times from the numerical simulation and the water model

由图7可见,数值模拟计算的混匀时间与水模型实验结果基本一致.

综合钢包流场、吹氩量、混匀时间和“死区”分布情况考虑,70 t钢包底吹氩的优化工艺为:(1)单透气砖在钢包底部0.6 R偏心布置,吹氩量(标准态下)200 L/min,熔池的混匀时间减少55.8%,“死区”比例减小 6%;(2)双透气砖180(°)在钢包底部0.5 R或0.6 R偏心布置,吹氩量(标准态下)250 L/min,混匀时间分别减少52.7%、62.6%,“死区”比例分别减小21.5%、8.8%.

3 结论

(1)单透气砖布置,吹氩量(标准态下)超过200 L/min,双透气砖 180(°)和 90(°)布置,吹氩量(标准态下)超过250 L/min时,混匀时间和“死区”变化均不明显,增加的氩气能量主要用于液面的翻滚和隆起.其中,双透气砖90(°)布置时,与双透气砖180(°)布置相比,混匀时间较长,“死区”比例较大.

(2)70 t钢包底吹氩的优化工艺可为单透气砖包底 0.6R布置,吹氩量(标准态下)200 L/min,或双透气砖180(°)包底 0.5 R、0.6 R布置,吹氩量(标准态下)250 L/min,与原工艺相比,混匀时间明显减少,“死区”比例显著降低.

[1]周俐,戴伟,曹成虎.120 t钢包底吹氩工艺水模型研究[J].特殊钢,2012,33(4):6 -9.

(Zhou Li,Dai Wei,Cao Chenghu.A study on water model for 120 t ladle bottom argon blowing process[J].Special Steel,2012,33(4):6 -9.)

[2]阳方,沈巧珍,彭琦.100 t钢包底吹氩工艺优化研究[J].过程工程学报,2010(10):108-112.

(Yang Fang,Shen Qiaozhen,Peng Qi.Study on optimization of bottom blowing argon processing in a 100 t LF[J].The Chinese Journal of Processing Engineering,2010(10):108-112.)

[3]马骏,沈巧珍,阳方.底吹氩钢包内三维流场的数值模拟[J].武汉科技大学学报,2010,33(2):125 -127.

(Ma Jun,Shen Qiaozhen,Yang Fang.Numerical simulation of 3-dimensional flow field of the bottom argon blowing ladle[J].Journal of Wuhan University of Science and Technology,2010,33(2):125 -127.)

[4] Li Baokuan,Yin Hongbin,Zhou Chen Q.et al.Modeling of three-phase flows and behavior of slag/steel interface in argon gas stirred ladle[J].ISIJ International,2008,48(12):1704-1711.

[5]倪冰,狄瞻霞,罗志国.底吹氩钢包内钢液流动和混合数值模拟的应用[J].炼钢,2008,24(4):41-42.

(Ni Bing,Di Zhanxia,Luo Zhiguo.Mathematical simulation on fluid flowing and mixing in bottom argon blown ladle[J].Steelmaking ,2008,24(4):41 -42.)

[6]张江山,李京社,杨静波.底吹钢包三相流的数值模拟[J].过程工程学报,2012,12(6):946-950.

(ZhangJiangshan, Li Jingshe, Yangjingbo. Numerical simulation of three-phase fluid ina bottom -blown steelmaking ladle[J].The Chinese Journal of Processing Engineering,2012,12(6):946 -950.)

[7]刘诗薇.LF炉钢包流场优化模拟研究[D].沈阳:东北大学,2009:47-59.

(Liu shiwei.Study on flow field optimization of ladle furnace[D].Shenyang:Northeastern University,2009:47-59.)

[8]赵新凯.40 tLF钢包吹氩搅拌及出钢操作的数值模拟和实验研究[D].鞍山:辽宁科技大学,2007:60-66.

(Zhao Xinkai.The study ofwaterexperimentand mathematical simulation of 40 t LF stirring[D].Anshan:University of Science and Technology Liaoning,2007:60-66.)

[9]王宁峰,李晓红,贾红光.70t钢包单吹氩流场数值模拟[J].机械工程师,2012(10):44-45.

(Wang Ningfeng,Li Xiaohong,Jia Hongguang.Flow field numerical simulation of 70 t ladle bottom blowing argon [J].Mechanical Engineer,2012(10):44 -45.)

[10]倪冰,狄瞻霞,罗志国.底吹氩钢包内钢液流动和混合数值模拟的应用[J].炼钢,2008,24(4):40-41.

(Ni Bing,Di Zhanxia,Luo Zhiguo.Mathematical simulation on fluid flowing and mixing in bottom argon blow ladle[J].Steelmaking ,2008,24(4):40 -41.)

[11]干勇,仇圣桃,萧泽强.连续铸钢过程数学物理模拟[M].北京:冶金工业出版,2001:50-74.

(Gan Yong,Qiu Shengtao,Xiao zeqiang.Mathematical and physical simulation of continuous casting process[M].Beijing:Metallurgical industry press,2001:50 -74.)