翅片管换热器内烟气对流换热模拟研究

张 宇 ,刘文仲 ,刘小芳

(安徽工业大学 能源与环境学院, 安徽 马鞍山 243002)

工业锅炉尾部排烟温度一般较高(大于150 ℃),含大量可供回收的热量,且因燃烧天然气产生的水蒸气会携带大量潜热。将锅炉尾部烟气降至露点温度以下水蒸气冷凝,除可吸收部分有害产物外,还可大幅回收排烟中的显热和潜热,既可降低污染物排放量,又可显著提高锅炉热效率[1-2]。“十四五”是实现碳达峰、碳中和的关键时期,构建清洁低碳、安全高效的现代能源体系是实现能源高质量发展的必然要求[3]。因此,发展绿色高效锅炉机组,开展工业锅炉尾部烟气的余热回收研究对燃气锅炉的节能减排及能量高效利用具有重要意义。

通常在工业锅炉系统中通过加装余热回收装置如热泵、换热器回收锅炉尾部烟气中的热量[4]。回水温度低时,相比于热泵,利用换热器回收烟气余热效果更好[5]。翅片管换热器作为一种低阻高效的节能设备,安装简易、运行稳定,常被用作锅炉排烟的余热回收[6]。翅片具有多种样式,不同样式的翅片应用场景不同[7--8]。在锅炉行业多为管翅式和板翅式,前者多为螺旋翅片管,流动阻力小于后者且工厂制造方法成熟(基管与翅片通过高频焊连接),被普遍采用。翅片管强化换热机理主要为增加换热面积、提高换热系数和增大温差[9]。影响翅片管换热器传热的因素有多种,如翅片形状、结构参数等,现有学者对此进行了大量研究,如朱珊云等[10]针对小管径开缝翅片管,模拟研究翅片间距和相对翅片高度对换热器空气侧流动传热的影响,结果表明,开缝高度和翅片间距之比为0.4 时换热器综合换热性能最佳;Keawkamrop 等[11]针对锯齿型螺旋翅片管,研究翅片高度、厚度和间距对换热器流动阻力的影响,结果表明锯齿间距对换热器流动阻力影响最大。也有学者研究翅片管束对换热器换热性能的影响,如衣志超等[12]模拟研究开缝翅片管束的横纵向间距对流动换热的影响,结果表明管纵向间距对换热性能影响较大;赵兰萍等[13]模拟研究矩形翅片椭圆管束管排和翅片间距对管束间流动换热的影响,结果表明翅片间距小于2.5 mm 时空气侧阻力对风速的敏感性显著增加。上述学者主要对翅片管进行开缝处理,其中翅片间距和管间距对换热影响最大,但其余结构参数对换热的影响并不一致。

部分学者研究改变翅片异型化方向对换热器性能的影响,如宋建等[14]模拟研究波纹翅片管波纹高度和横纵向间距对换热性能的影响,结果表明波纹高度和横向间距是翅片管换热性能的主要影响因素;刘逸等[15]模拟研究前开孔后开缝式翅片管的翅片厚度和开缝数对流动换热的影响,结果表明各因素耦合复杂,当风速为3 m/s、开缝数为6、翅片厚为0.16 mm 时换热器的综合换热性能最佳;Modi 等[16]对比研究平面和圆孔矩形翼翅片的换热性能,结果表明改进的圆孔矩形翼翅片工况温度越高换热效果提升越好;Kiatpachai 等[17]改进一种百叶窗式螺旋翅片管换热器,发现在阻力性能变化不大的条件下其热力性能较之前提升10.4%~13.1%;Zhang 等[18]引入神经网络和遗传算法研究管翅式换热器的基管外形对流动换热的影响,优化后椭圆率为0.34 的翅片管在Re为541 时,压降降低21%而换热系数不变。以上研究结论多为特定条件下的翅片最佳结构参数,应用范围小;且因翅片异化方向不同难以得到翅片结构参数影响换热效果的一般规律,未有统一标准为生产制造提供相关参考。故本文以异型翅片的原型为研究对象,以工业设计参数为基准,参考锅炉系统中节能器运行工况,利用Fluent 软件研究高温工况下不同流速时翅片结构参数对换热器特性的影响,旨在探寻螺旋翅片管性能变化的一般规律,为工业制造优化翅片结构尺寸提供参考依据。

1 Fluent 模拟仿真

1.1 物理模型

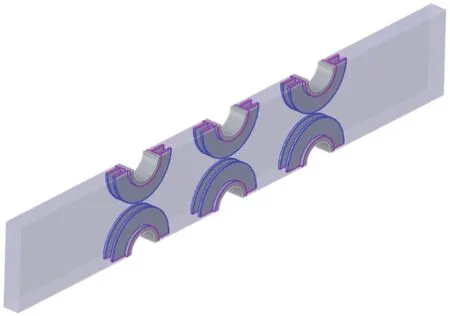

翅片管换热器的物理模型如图1,翅片管为蛇形管结构,基管尺寸为Φ25 mm×3 mm,管上翅片高度为10 mm、厚度为1.2 mm、间距为5 mm,相邻翅片管纵向间距为25 mm、横向间距为70 mm,以该参数建立基准模型。考虑到管内水流动情况复杂,且对整体模型意义不大,故仅模拟烟气侧的流动换热情况,保留相邻翅片管间的烟气流域,并延长烟气进出口端以防发生回流现象,计算域的物理模型见图2。

图1 翅片管换热器物理模型Fig.1 Physical model of finned tube exchanger

图2 计算域物理模型Fig.2 Physical model of computational domain

1.2 网格划分

烟气流经翅片过程中的换热属于流固耦合换热,在Fluent Meshing 中采取整体网格划分方法对计算域的物理模型进行网格划分,设最小面网格尺寸为7×10-5m、最大面网格尺寸为6×10-3m,在近壁处设置4 层膨胀层进行网格加密,最后调整相关设置参数,由面网格生成体网格,最终网格的最大扭曲度仅0.46,网格质量满足计算需求。努塞尔数(Nu)可反映对流换热的强弱,为流体跨越边界时对流换热量与传导热量的比值,即Nu=hcL/λ,hc为对流换热系数,L为特征长度, λ为烟气导热系数。文中选取Nu作为衡量网格无关性的验证指标,本计算域物理模型划分网络数对应Nu的结果见表1。由表1 可知:网格数达897 314 后,再增加网格数至1 813 024时,Nu变化很小,说明网格数为897 314 时可获得与网格无关的解。

表1 网格无关性验证结果Tab.1 Grid independence verification results

1.3 求解计算

为简化计算,对计算域的物理模型作以下假设:整个流动过程属于稳态传热过程;流体为热烟气,视为不可压缩流体,基于压力基求解;烟气密度小,不考虑烟气的重力作用;将翅片管的基管和翅片看作整体,材料为碳钢;视基管管壁为无滑移壁面;辐射换热量远小于热对流交换的热量,忽略辐射换热的影响。材料物性参数见表2。

表2 材料物性参数Tab.2 Physical property parameters of materials

雷诺数(Re)是判断流体运动状态的物理量,烟气侧的Re为11 596.87,远大于临界Re,烟气流动状态为湍流。由此选取K-Epsilon 湍流计算模型,近壁面处为Enhanced Wall Treatment 模型,同时在Fluent中开启能量方程。设置流体域入口烟气流速为10 m/s、温度为400 K,出口条件为自由出口(Outflow),翅片管外壁与流体接触的换热壁面属于Internal,基管内壁的边界条件为310 K 恒温壁面,计算域的上下左右对称面均属于对称边界。计算域内压力与速度的耦合方法采用Coupled 算法,其余各项选择二阶迎风格式;松弛因子保持默认设置,能量方程的残差为10-6、其余残差为10-3,适当增大固体计算域步长以加快计算。

1.4 模拟验证

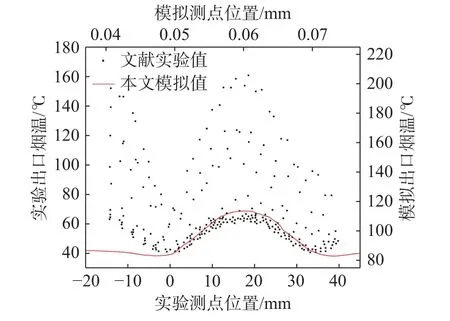

文中模拟的翅片管为顺列排布,为验证本文建立模型求解的准确性,取本文模型中翅片管换热器出口处两排翅片管间中线上的温度分布,与文献[20]相应处的实验结果对比,结果如图3。由图3 可看出:实验温度分布呈波浪状,两处波谷距翅片管最近,热量传递快,烟气温度低,波峰处距翅片管最远,热量传递慢,烟气温度高,测点温度集中在40~60 ℃;与实验结果相同,模拟结果中也出现波谷,此处为两排翅片中心处,整体温度分布在左右两侧,且均有上升迹象但不明显,这是由于管排间距过小,热量传递更快所致;模拟结果和实验结果出口处整体温差均为20 ℃左右。由此表明本文模拟结果准确可靠。

图3 模拟与实验结果对比Fig.3 Comparison of simulation and experimental results

2 翅片结构参数对换热器特性的影响

以基准模型中的翅片参数为基础组,通过控制变量,利用Fluent 软件采用本文提出的求解过程模拟分析烟气流速在6,7,8,9,10 m/s 条件下翅片高度(8,9,10,11 mm)、翅片厚度(0.8,1.0,1.2,1.5 mm)、翅片间距(5,6,7,8 mm)对翅片管换热器流动阻力、换热效果及综合性能的影响。

2.1 翅片结构参数对换热器流动阻力的影响

流动阻力会导致烟气流经换热器后压力下降,阻力因子与烟气压降成正比关系,故用烟气进出口压降表征流动阻力的大小。不同烟气流速下翅片结构参数与换热器进出口压降关系的模拟结果如图4。

图4 翅片结构参数与进出口压降间的关系曲线Fig.4 Relationship curves between fin structure parameters and inlet/outlet pressure drop

由图4 可看出:随烟气流速加快,进出口压降均逐渐增大,这是因为烟气流速越快,需克服的流动阻力越大,烟气进出口压降越大;同一烟气流速下,翅片高度增加、厚度加厚和间距缩短均会使进出口压降增大,在高流速下更明显。这是因为在高流速下,翅片结构的微小变化就能导致烟气流动更困难,从而造成极大的流动阻力,直观表现便是烟气进出口压降增大。图4 中:烟气流速为10 m/s 时,翅片高度每增加1 mm,进出口压降依次增加37.57,47.33,55.58 Pa;翅片厚度分别为0.8,1.1,1.2,1.5 mm 时,压降依次增加53.25,54.60,86.31 Pa;翅片间距每缩短1 mm,压降依次增加30.04,46.09,69.62 Pa。这是由于翅片结构参数的改变导致烟气流通截面变小,流动更困难,在流动过程中将更多的压力势能转变为动能,导致进出口压降增大。

2.2 翅片结构参数对换热器换热效果的影响

相比于对流换热系数,努塞尔数(Nu)更易反映流动换热的本质,不同烟气流速下翅片结构参数与Nu关系的模拟结果如图5。

图5 翅片结构参数与Nu 间的关系曲线Fig.5 Relationship curves between different fin structure parameters and Nu

由图5 可知:不同烟气流速下,随烟气流速加快Nu均逐渐增大,这是因为流速增加会加剧扰动,强化换热效果;与压降的变化趋势相同,在同一烟气流速下,随翅片高度增加、厚度加厚和间距缩短,Nu均增大,且烟气流速越高Nu变化越大,表明烟气对流换热的强弱与流动阻力相关。烟气流速为10 m/s时,翅片高度每增加1 mm,Nu依次增加6.07,6.16,7.62;翅片厚度分别为0.8,1.1,1.2,1.5 mm 时,Nu依次增加6.03,6.70,13.08;翅片间距每缩短1 mm,Nu依次增加1.71,3.98,4.09。这是由于翅片结构参数改变时烟气流通截面积减小,通道结构变得复杂,导致流动困难、流动扰动加剧,破环了边界层,换热效果增强。

2.3 翅片结构参数对换热器综合性能的影响

由上文分析知流动阻力与换热效果变化趋势相同,故引入性能因子对换热器性能进行综合评价。不同烟气流速下翅片结构参数与性能因子关系的模拟结果如图6。

图6 翅片结构参数与性能因子间的关系曲线Fig.6 Relationship curves between fin structure parameters and performance factors

由图6 可知:烟气流速对性能因子的影响很小,在翅片高度为10 mm、翅片厚度为1.2 mm、翅片间距为8 mm,烟气流速由6 m/s 增加到7 m/s 时,性能因子增幅最大,仅0.33,表明烟气流速对性能因子的影响不显著。翅片高度增加导致性能因子减小,烟气流速为10 m/s 时,翅片高度每增加1 mm,性能因子依次降低2.96,2.79,2.54,表明翅片高度对性能因子影响较大,根据图中的变化曲线拟合出翅片高度h和性能因子q的函数关系式q=-2.77h+51.87;翅片厚度增加同样导致性能因子减小,烟气流速为10 m/s、翅片厚度分别为0.8,1.0,1.2,1.5 mm时,随厚度增加性能因子依次降低2.11,1.78,2.26,翅片厚度t和性能因子q的函数关系式q=-8.79t+34.04;翅片间距增加导致流动阻力降低和换热效果减弱,但性能因子代表的换热效率在提高,当烟气速度为10 m/s、翅片间距每增加1 mm,性能因子依次增加6.19,6.04,5.66。与另2 个因素类似,根据图6 中数据可拟合出翅片间距s和性能因子q的函数关系式q=5.94s-5.52。

比较图6 中3 个拟合函数可知:翅片高度、厚度因素与性能因子正相关,间距因素与性能因子负相关,翅片厚度对性能因子的影响最大、翅片间距次之、翅片高度最小。综上,在翅片高度低时,性能因子较大,但Nu较小,换热效果较差,所以翅片高度不宜过低,基于材料成本,综合考虑选取较低的翅片。同样的,实际应用中可选取厚度较薄(为保证长期稳定使用也不宜过薄)、间距较为稀疏的翅片尺寸,在保证换热效果前提下节省材料。

3 结论

采用Fluent 软件建立翅片管换热器计算域物理模型,选取烟气进出口压降(Δp)表征换热器流动阻力的大小、努塞尔数(Nu)表征换热器对流换热的强弱,并引入性能因子(q)综合评价换热器的综合性能,模拟分析不同烟气流速下翅片结构参数对Δp,Nu和q的影响,探讨翅片结构参数对换热器换热性能影响的一般规律,得到以下主要结论:

1) 翅片高度增加、厚度加厚和间距缩短均会造成进出口压降与Nu增加,即换热效果加强,伴随流动阻力增加。

2) 翅片结构参数对性能因子q的影响大小依次为翅片厚度、翅片间距、翅片高度,且3 种因素改变时性能因子的变化趋势与进出口压降、Nu变化趋势相反。故实际确定翅片参数时,可适当选取高度较低、厚度较薄、间距较为稀疏的翅片结构尺寸,在保证换热效果的同时尽可能提高综合性能。

3) 随着烟气流速加快,流动阻力和换热效果提升,性能因子也略有增长。实际工况中,烟气流速加快使更多的烟气参与换热,换热器的综合性能得到提升,总换热量也将增加。