车轮成形中预锻工艺及模具结构对终锻过程的影响

黄孝卿 ,沈晓辉 ,刘 智 ,肖 峰 ,陈 刚 ,赵 慧

(1.西南交通大学 牵引动力国家重点实验室摩擦学研究所, 四川 成都 610031;2.宝武集团 马钢轨交材料科技有限公司, 安徽 马鞍山 243010;3.安徽工业大学 冶金工程学院, 安徽 马鞍山 243032)

车轮是铁路列车走行装置中的重要部件,热成形过程包括模锻成形、轮辋轧制和辐板压弯3 个工序。模锻成形是铁路车轮成形的关键步骤,包括预锻和终锻2 个工步。其中预锻决定轮辋和轮毂的金属分配,预锻件轮辋充满度对终锻件的形状、尺寸及终锻压力有重要影响,进而对后续轧制变形产生影响[1-4]。预锻件的形状、尺寸能否达到设计要求与压力机的能力密切相关,在压力机能力一定的条件下,如何优化预锻模具结构和工艺参数是工程实践中需要解决的重要问题。因此,开展车轮成形过程中预锻工艺及模具结构对终锻过程的影响对于提升车轮质量具有重要意义。

研究车轮模锻成形的方法主要有工业试验和数值仿真,车轮造型复杂,热成形环节变形控制难度大,模具技术要求高,数值仿真由于具有便捷性和低成本的特点,在车轮锻造成形研究中得到广泛应用。车轮模锻成形属于三维变形问题,除在研究模锻偏心问题时需进行三维建模外[5],一般情况下车轮模锻成形过程可视为满足轴对称变形条件,采用轴对称模型可大大提升计算速度。学者们常基于轴对称建模研究车轮模锻成形过程的金属流动、变形分布及其影响因素[6-11],但多是在压力机能力较为充分的条件下,从金属流动和模腔填充角度优化车轮模锻成形工艺参数,对压力机能力受限情况下车轮模锻成形过程的关注较少。齿轮坯的多工步成形工艺与车轮模锻工艺有一定的相似性,其预锻方案及模具设计得到业界重视[12-15]。储文平等[13]针对机车齿轮坯的轮毂轮辋填充不满、成形力较大等问题,模拟分析齿轮锻件的成形过程,结果表明优化毛坯形状可在保证锻件成形饱满的前提下将成形力降低31.76%,有利于提高模具寿命;李永亮等[16]结合数值仿真和多参数化的评价机制,分析闭式热模锻成形工艺对热锻成形质量的影响,综合考虑锻件成形质量和模具使用寿命来优化工艺方案。

与齿轮坯的锻造工艺相比,车轮锻件还需进一步轧制扩径,车轮锻件的形状和充满度与齿轮坯差异较大,车轮预锻对终锻成形的影响较大。HDSA 车轮为国内用量最大的1 种铁路货运车轮,文中以HDSA车轮为研究对象,借鉴齿轮坯锻件成形质量的研究思路,综合考虑预锻工艺与模具结构参数,使用有限元法分析HDSA 车轮模锻过程的金属变形规律及预锻模腔结构尺寸对终锻过程的影响,优化HDSA车轮预锻模具与工艺,以期为实际工程生产中进一步提高HDSA 车轮成形质量提供理论参考。

1 有限元模型的建立

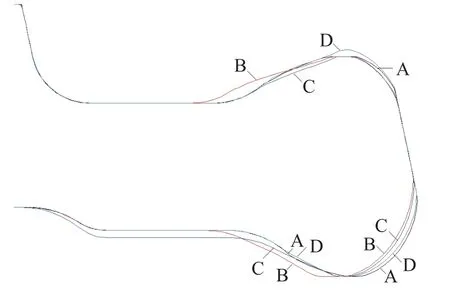

选用HDSA 车轮为研究对象,模锻成形生产线由2 台31 500 kN 压力机、1 台63 000 kN 压力机和1 台轧机组成,相较于马钢交材2 号线90 000 kN 压力机及太原重工钢轮生产线的60 000 kN+ 10 000 kN压力机[17],该生产线压力机的能力偏小。HDSA 车轮成形过程为:将直径380 mm 的圆坯坯料加热至1 200 ℃后,经1# 31 500 kN 压力机进行预锻,实现轮毂和轮辋金属的预分配;再经63 000 kN 压力机终锻,完成轮毂、辐板、轮辋的基本成形,得到预成形坯;成形坯经车轮立式轧机轧制,实现辐板的延展和轮辋、踏面及轮缘的成形,得到轧制轮;轧制轮经2# 31 500 kN 压力机完成压弯冲孔得到粗制毛轮。预锻和终锻模具型腔轮廓形状如图1。原预锻模具尺寸:上模轮辋型腔内径D1=634.0 mm,下模第二凸台直径D2=610.0 mm,上模轮辋型腔宽度B=68.0 mm,下模第一凸台高度H1=15.0 mm,下模第二凸台高度H2=30.0 mm,上模型腔辋板距H3=30.3 mm,预锻闭模间隙S1=12.0 mm,终锻闭模间隙S2=8.0 mm,终锻后辐板厚度35.2 mm。

图1 HDSA 车轮预锻和终锻模腔形状Fig.1 Pre-forging and final-forging die cavities of HDSA wheel

针对HDSA 车轮预成形和成形模锻过程,使用MSC.Marc 有限元分析软件建立轴对称模型,结果如图2。

图2 HDSA 车轮模锻有限元模型Fig.2 FE model of HDSA wheel forging

坯料直径380 mm、高度459 mm。对于模具型腔使用刚性面描述,对于模具接触的摩擦类型采用剪切摩擦模型,摩擦因子0.7。设坯料初始温度1 200 ℃,模腔表面温度为400 ℃,模腔表面换热系数为10 kW·m-2·℃-1[3],压力机压下速度50 mm/s。车轮材质为CL60 钢,变形抗力模型参照文献[18],热物性参数选择Marc 材料库中C60 的数据。

2 模拟结果与分析

2.1 原工艺过程金属变形分析

利用前述的模具结构尺寸和工艺参数对车轮模锻成形过程进行仿真,分析金属的流动及变形力。预锻过程中金属在模腔中的填充情况及等效塑性应变分布如图3。

图3 预锻过程金属流动及塑性等效应变分布Fig.3 Metal flow and effective plastic strain distribution during pre-forging

由图3 可看出:预锻过程中,随着上模压下,坯料逐渐镦粗,在填充上模轮毂型腔的同时,金属逐渐流向轮辋部位;坯料高度镦粗到133.8 mm 时,上模轮毂型腔基本充满;预锻结束时轮辋型腔接近充满,最大等效应变位于轮毂孔连接处心部,达2.93;辐板和轮辋部位的金属变形比较充分,等效应变在2.00左右;轮辋部位金属上模型腔底部及模腔外侧壁与轮辋金属接触充分。

终锻过程金属在模腔中的填充情况及累积等效应变分布如图4。由图4 可看出:模具间隙25.5 mm时,轮毂下部型腔填充1/2 以上,轮辋外径面与模壁充分接触;模具间隙15.0 mm 时,轮毂型腔完全充满,轮辋上部模腔顶面尚未接触,上模继续下压,轮毂部位金属被挤向轮辋;闭模间隙8.0 mm 时,轮辋接近充满。

图4 终锻过程金属流动及塑性等效应变分布Fig.4 Metal flow and effective plastic strain distribution during final-forging

图5 为预锻和终锻过程的压力曲线。

由图5 可看出:预锻过程中,闭模间隙达25.0 mm时压力达15 700 kN,随后压力快速增加;闭模间隙达到设定值12.0 mm 时,压力增大至41 000 kN,超过1#压力机31 500 kN 的能力;闭模间隙13.0 mm时,压力达到31 500 kN。可以预见,按照原有工艺设计,预锻最小闭模间隙为13.0 mm,达不到设定值12.0 mm。终锻过程中,闭模间隙达18.5 mm 时,压力达27 600 kN,随后压力快速上升,按照设定的闭模间隙8.0 mm,压力达82 300 kN,超过压力机63 000 kN 的能力极限;终锻闭模间隙达11.5 mm 时,压力达63 000 kN。按照原有模具设计,终锻闭模的最小间隙在11.0 mm 左右。

综上分析,限于压力机的能力,按照前述预锻模具结构尺寸及工艺,实际生产中预锻和终锻后坯料厚度稍大于设计厚度。

按照前述模具结构参数及工艺进行生产试验,对预锻和终锻闭模间隙进行实测,发现在压力机达到能力极限时,预锻闭模间隙为13.0 mm、终锻闭模间隙为11.0 mm。按照实测闭模间隙进行数值仿真,结果如图6。由图6 可看出:终锻结束,轮毂完全充满,轮辋型腔上、下角部充满度较差,此时辐板厚度为38.2 mm,较设计厚度偏大约2.0 mm,原工艺需改进,为此对预锻闭模间隙及模具结构尺寸对终锻的影响进行进一步分析。

图6 实测闭模间隙时的模腔填充及等效应变分布Fig.6 Die filling and effective strain distribution by measured closed die gaps

2.2 预锻闭模间隙对终锻过程的影响

在预锻模具结构尺寸不变的前提下,为调整预锻压力和模腔填充效果,通常做法是通过调整预锻闭模间隙来控制预锻金属在轮毂和轮辋部位的分配比例。预锻闭模间隙减小,更多的金属被挤向轮辋,分配到轮辋的金属增多;反之,分配到轮辋的金属减少。在原预锻模具基础上,设置预锻闭模间隙为9.0~14.0 mm,终锻闭模间隙为11.0 mm,仿真分析预锻闭模间隙对终锻的影响,模锻过程的压力变化如图7。由图7 可看出:预锻闭模间隙由14.0 mm 减至9.0 mm,压力由26 900 kN 增至49 100 kN,随闭模间隙的减小,预锻压力急剧增大,模具间隙小于13.0 mm 后,预锻压力即超过预锻压力机的能力极限;终锻闭模间隙相同,最大压力变化不大。

图7 预锻闭模间隙对模锻压力的影响Fig.7 Effect of pre-forging closed die gap on force

图8 为不同闭模间隙预锻后的工件形状,图中数字表示闭模间隙,单位mm。图9 同。由图8 可看出:预锻闭模间隙在9~14 mm 变化范围内,预锻轮毂型腔均填充较好,上模轮辋型腔外侧壁贴合;随预锻闭模间隙减小,更多金属被挤向轮辋,轮辋部位的金属量增加,预锻后轮辋形状总体更饱满,但轮辋不同部位的金属增量不同,轮缘部位的最大。

图8 预锻闭模间隙对预锻后工件形状的影响Fig.8 Effect of closed die gap on workpiece shape after pre-forging

图9 预锻闭模间隙对终锻后工件形状的影响Fig.9 Effect of pre-forging closed die gap on workpiece shape after final-forging

图9 为预锻时闭模间隙对终锻工件形状的影响。由图9 可看出:随着预锻闭模间隙的减小,终锻结束后轮缘长度明显增加,但轮辋上端内圆角和外圆角充满度有所减小,轮辋下端内圆角充满度稍有减小。也就是说,在现有预锻模具结构尺寸下,减小预锻闭模间隙,尽管分配至轮辋的金属量增加,但轮辋上部增加的金属占比减小,即轮辋部位增加的金属在终锻过程中更易向轮缘方向流动,轮辋上部内圆角和外圆角充满度反而有所降低。预锻闭模间隙的变化对终锻后轮辋内圆角填充效果的改善有限,且预锻模具间隙的实际调整范围受预锻压力机的能力限制较大,需对预锻模具结构进行优化。

2.3 预锻模具结构尺寸对终锻的影响

预锻模具结构的关键尺寸(图1)主要有上模轮辋型腔内径D1、上模轮辋型腔底部宽度B、上模轮辋型腔深度H3;下模第二凸台直径D2、下模第一凸台高度H1、第二凸台高度H2。增大预锻轮辋型腔部位的体积,减小预锻过程中的金属流动阻力,可减小预锻压力。表1 为4 种预锻模具结构尺寸方案。

表1 预锻模具结构参数Tab.1 Die structure parameters of pre-forging

表1 中:A 为原设计方案,作为基准方案;方案B,预锻模具轮辋型腔内径减小30 mm,外径不变,增大轮辋型腔宽度;方案C,辐板处厚度增加5 mm;方案D,轮辋型腔的高度增加10 mm。对4 种方案下预锻工件形状、终锻轮辋形状及成形力进行仿真分析,结果如图10~11。模型中预锻闭模间隙11.0 mm,终锻模具相同且闭模间隙为11.0 mm。

图10 4 种方案预锻后的工件形状Fig.10 Workpiece shape after pre-forging of 4 schemes

由图10 可看出:4 种方案预锻后轮辋轮廓差异明显,C 方案增加辐板厚度,相当于减小轮辋金属分配;B 方案由于增加轮辋型腔的宽度,轮缘部位挤出的金属最少;D 方案由于增加轮辋型腔的深度,轮缘处挤出的金属稍有减少。由此表明:B,D 方案没有改变轮辋金属的分配量,但均增大了预锻轮辋型腔的体积,降低了预锻末期模腔侧壁对金属径向流动的抑制作用。

由图11 可见:预锻件的轮辋形状尺寸变化对终锻过程轮辋角部填充的影响明显,B,C,D 3 种方案不同程度增加轮辋角部位的充满度;B 方案对轮辋内径面上、下圆角充满度改善效果最大、C 方案次之、D 方案仅增加轮辋上部外圆角的充满度。随着轮辋圆角充满度的提高,轮缘长度相应减小。

图11 预锻模具结构尺寸对终锻后轮辋形状的影响Fig.11 Effect of die structure parameters of pre-forging on the rim shape after final-forging

预锻和终锻工步的最大压力如表2。由表2 可见:基准方案A 的预锻最大压力为34 800 kN,大于预锻压力机31 500 kN 的能力;方案B,C,D 不同程度减小了预锻压力。与方案A 相比,方案B 作用最明显,预锻压力降低7 800 kN;方案D 次之,降低3 100 kN;方案C 降低1 200 kN。在预锻压力机能力一定的条件下,适当减小预锻轮辋型腔内径可显著减小预锻压力,为预锻的闭模间隙调整提供空间。但预锻模具修改之后,在相同闭模间隙条件下,终锻过程中轮辋型腔的充满度不同程度增加,相应增加终锻压力,3 种方案中B 方案对终锻压力的影响最小。由此表明,减小预锻模具轮辋型腔内径是优选方案,但还需考虑终锻模具轮辋型腔尺寸,两者差异不能过大。

表2 4 种方案预锻及终锻的最大压力Tab.2 Maximum forces of pre-forging and final-forging for 4 schemes

3 结论

采用MSC.Marc 有限元分析软件建立HDSA 车轮的预锻和终锻仿真模型,对原工艺车轮成形过程中的金属流动及变形力进行分析,探讨预锻闭模间隙及预锻模具结构对终锻的影响,在预锻压力机能力受限的情况下优化预锻模具结构和工艺参数。

1) 预锻闭模间隙减小,轮辋部位金属分配量增加,但流向轮缘部位金属量增加,终锻时轮辋金属更多流向轮缘,轮辋上部的圆角充满度降低。在原预锻模具基础上,通过调整预锻闭模改善间隙终锻轮辋内圆角部位填充效果有限。另外由于预锻压力机的能力限制,原预锻模具条件下预锻闭模间隙的可调整空间很小。

2) 减小预锻模具的轮辋型腔内径,可显著减小预锻压力,有利于终锻后轮辋上部圆角的充满度的提高,且对终锻压力没有明显影响。在原设计基础上,预锻模具轮辋型腔内径减小30 mm,可满足HDSA 车轮的模锻成形要求。增加预锻轮辋型腔的高度也能在一定程度降低预锻压力和提高终锻后轮辋上部圆角的充满度,但会增大终锻压力。