低碳高锰钢20Mn2A 精炼过程中夹杂物成分变化研究

郭动动,王立涛,孟晓玲, 张建斌,于 飞

(中天钢铁集团有限公司第三炼钢厂 江苏常州 213011)

20Mn2A 圆环链具有良好的强度、韧性和耐磨性,广泛用于矿山、船舶及起重机等领域。 由于其使用环境潮湿且恶劣,同时受到交变载荷的作用,因此要求材料具有良好的综合力学性能和安全可靠性[1]。 随着近年来矿山、机械、冶金等行业的发展,对圆环链质量的要求越来越高,相应地提高了对链条用钢的要求[2]。

钢液中的非金属夹杂物破坏钢基体连续性,造成金属组织不均匀,使金属性能变差,对材料的拉拔和深冲等加工性能、疲劳性能、表面质量和耐蚀性能产生不利影响[3]-[9]。 中天钢铁集团有限公司(以下简称“中天”)为了满足客户对产品的使用要求,通过工业试验研究了20Mn2A 热轧盘条炼钢精炼过程中夹杂物的变化及炉渣碱度对夹杂物成分的影响,以优化生产工艺减少夹杂物,提高产品质量。

1 工艺流程及试验设计

中天20Mn2A 链条用热轧盘条炼钢生产工艺流程:铁水→120 t 顶底复吹转炉→120 t LF 精炼→10机10 流立弯式连铸机(断面160 mm∗160 mm)。

试验选取2 炉钢水,分别记为炉次1 和炉次2。 每一炉分别在LF 开始、中期、后期及结束时用吹氧管蘸取渣样,并用取样器取钢水样,然后对渣样和钢水样化学成分进行分析。 同时借助扫描电镜对钢水样的夹杂物形貌、尺寸、组成等进行分析检测,并利用FactSage 软件计算模拟炉渣熔点和炉渣在相图中的分布,用以研究炉渣成分与夹杂物之间的关系。

2 试验过程与分析

2.1 钢水的化学成分与渣样的成分

试验过程按试验方案进行了取样分析,钢水的化学成分检测结果如表1 所示。 LF1 代表精炼初期,LF2 代表精炼中期,LF3 代表精炼后期,LF4 为精炼终点。

表1 试验炉次精炼过程钢水成分%

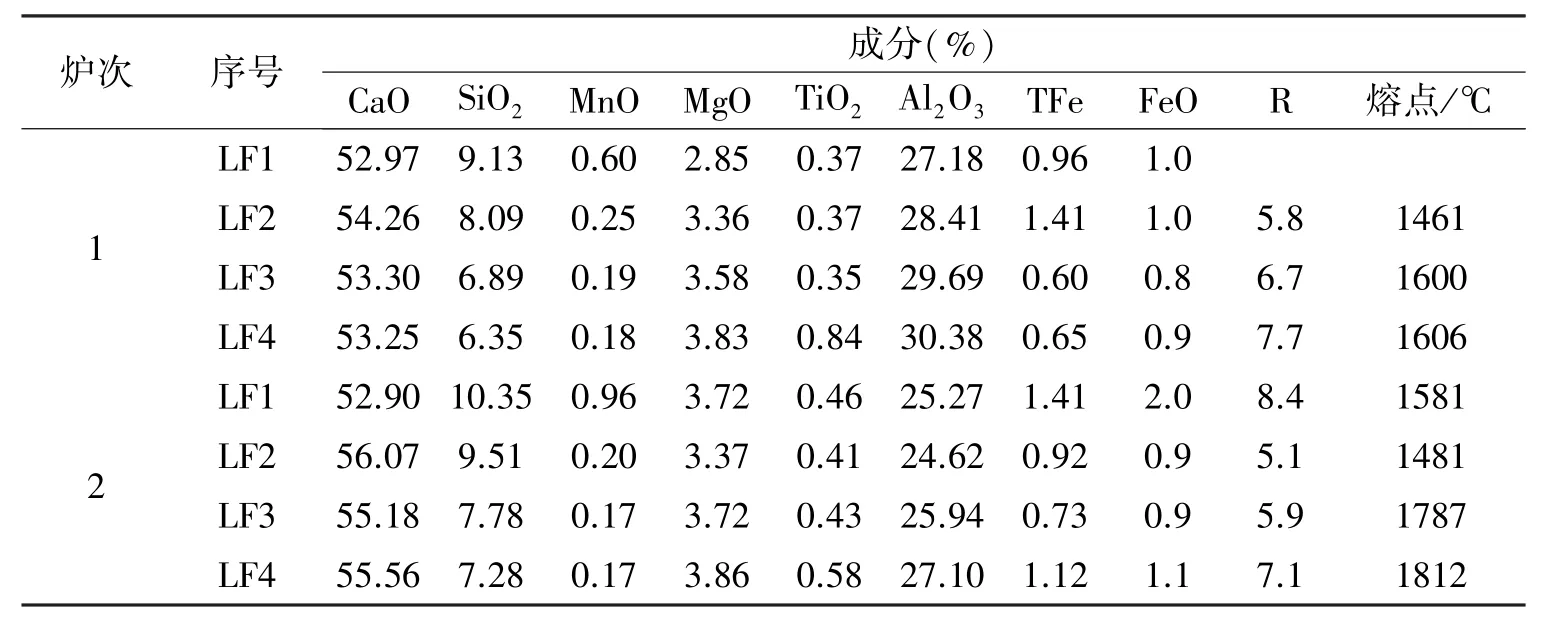

为研究炉渣碱度和氧化性对夹杂的影响,对试验的2 炉次的渣样成分进行了检测,如表2 所示。

表2 试验炉次LF 精炼过程炉渣成分

2.2 炉渣对比分析

从表2 可以看出:

1)炉次1:精炼初期至精炼中期CaO 含量有微小增加,精炼中期之后CaO 略微降低,SiO2逐渐降低。 MnO、FeO 从精炼初期至精炼后期逐渐降低后趋于稳定,Al2O3逐渐增加。

2)炉次2:精炼初期至精炼中期CaO 含量有明显增加,精炼中期之后CaO 有微小降低,SiO2逐渐降低。 MnO、FeO 从精炼初期至末期逐渐降低后趋于稳定。 精炼初期至中期,Al2O3降低,中期之后又逐渐增加。

3)炉次1 和炉次2 精炼初期渣,两炉CaO 非常接近,炉次2 的SiO2、MnO、FeO、TiO2都比炉次1高,而Al2O3比炉次1 低,说明炉次2 渣氧化性比炉次1 高。 精炼中期之后,两个炉次精炼渣的变化趋势基本相同。

2.3 炉渣成分在相图上的分布

利用FactSage 软件计算得到各精炼渣的熔点[10],如表2 所示。 试验的2 炉次的精炼过程渣组成在CaO-Al2O3-SiO2-MgO(4%)-1600℃相图上的分布如图1 所示。

图1 可以看出,炉次1 精炼过程精炼渣始终保持较低的CaO(远离CaO 饱和析出线),CaO 活度较低,炉渣脱氧脱硫能力较弱,熔点较低;炉次2 精炼过程首先将精炼渣组成调至CaO 饱和析出线附近,之后炉渣组成始终沿着CaO 饱和析出线变化,CaO 活度很高,其炉渣脱氧脱硫能力强,熔点较高。

3 试验结果与讨论

3.1 过程钢样夹杂物分析

借助ASPEX 自动扫描电镜对试验的2 炉20Mn2A 精炼过程钢水样进行了夹杂物自动扫描,扫描面积为20 mm2。 图2 是精炼过程钢样CaOMgO-Al2O3系夹杂物平均成分分布变化。

图2 精炼过程钢中夹杂物平均成分分布变化

从图2 中可以看出,精炼初期主要为纯Al2O3夹杂物。 精炼过程中,夹杂物逐渐转变为镁铝尖晶石及CaO-MgO-Al2O3系夹杂物。 随着精炼的进行,夹杂物中CaO 含量逐渐增多。 到精炼末期,出现大量低熔点钙铝酸盐。 图3 为精炼过程中夹杂物典型形貌。

图3 (a)LF1、(b)LF2、(c)LF3、(d)LF4 夹杂物典型形貌图

如图3 所示,精炼初期脱氧产物Al2O3呈近球形或短棒状,易团聚。 精炼中期逐渐转变为镁铝尖晶石,呈方形棱角分明。 随着精炼的进行,夹杂物碰撞聚合,夹杂物中CaO 含量增加,夹杂物形貌向球形转变。

精炼末期,出现较大尺寸低熔点钙铝酸盐,中心呈球形,成分均匀,似多个夹杂物团聚在周围。

对2 炉试验炉次的夹杂物尺寸分布进行统计(以个数表征),如图4 所示。

图4 夹杂物尺寸分布

炉次1 夹杂物总量先降低后增加,炉次2 夹杂物总量先增加后降低。 炉次1 未发现20μm 以上夹杂物,而炉次2 从精炼第2 样开始发现20 μm 以上大尺寸CaO-MgO-Al2O3系夹杂物,之后一直存在。

为了进一步确认大尺寸夹杂物数量、分布,对精炼过程钢样进行扩大高倍检验(每个钢样检验面积约为855 mm2),统计20 μm 以上大尺寸夹杂物,并用电镜能谱确认其成分。 统计检测到的大尺寸夹杂物数量如表3 所示。

表3 精炼过程大尺寸夹杂物数量及主要成分

图5、图6 为2 炉试验炉次钢样所检测到的20 μm 以上大尺寸夹杂物成分分布。

图5 炉次1 精炼过程大尺寸夹杂物成分变化(a)LF1,(b)LF2、LF3、LF4

图6 炉次2 精炼过程大尺寸夹杂物成分(a)LF1,(b)LF2、FL3、FL4

炉次1 精炼初期大尺寸夹杂物比较多,主要为CaO-SiO2-Al2O3系夹杂物,成分与炉渣成分接近,随着精炼的进行,钢中大尺寸夹杂物减少,主要为低熔点钙铝酸盐。

炉次2 精炼过程大尺寸夹杂物主要成分始终为低熔点钙铝酸盐。 大尺寸夹杂物数量初期较少,中后期逐渐增多。

精炼中后期炉次1 相比于炉次2 其大尺寸夹杂物数量要少,结合试验炉次炉渣组成来看,研究认为适当降低CaO 活度有利于降低精炼过程大尺寸低熔点钙铝酸盐的生成。

4 结论

1)精炼过程两炉钢夹杂物成分变化基本相似,精炼初期主要为纯Al2O3,精炼过程中夹杂物逐渐转变为镁铝尖晶石及CaO-MgO-Al2O3系夹杂物。 随着精炼的进行,夹杂物中CaO 含量逐渐增多,到精炼末期出现大量低熔点钙铝酸盐。

2)精炼初期大尺寸夹杂物主要为CaO-SiO2-Al2O3,数量较多且部分成分与炉渣成分接近,认为其来源于炉渣;精炼过程中大尺寸夹杂物主要为低熔点钙铝酸盐,该类夹杂物直到精炼末期依然存在。

3)精炼中后期,炉次1 相比于炉次2 其大尺寸夹杂物数量要少,结合试验炉次炉渣组成来看,认为适当降低CaO 活度有利于降低精炼过程大尺寸低熔点钙铝酸盐的生成。